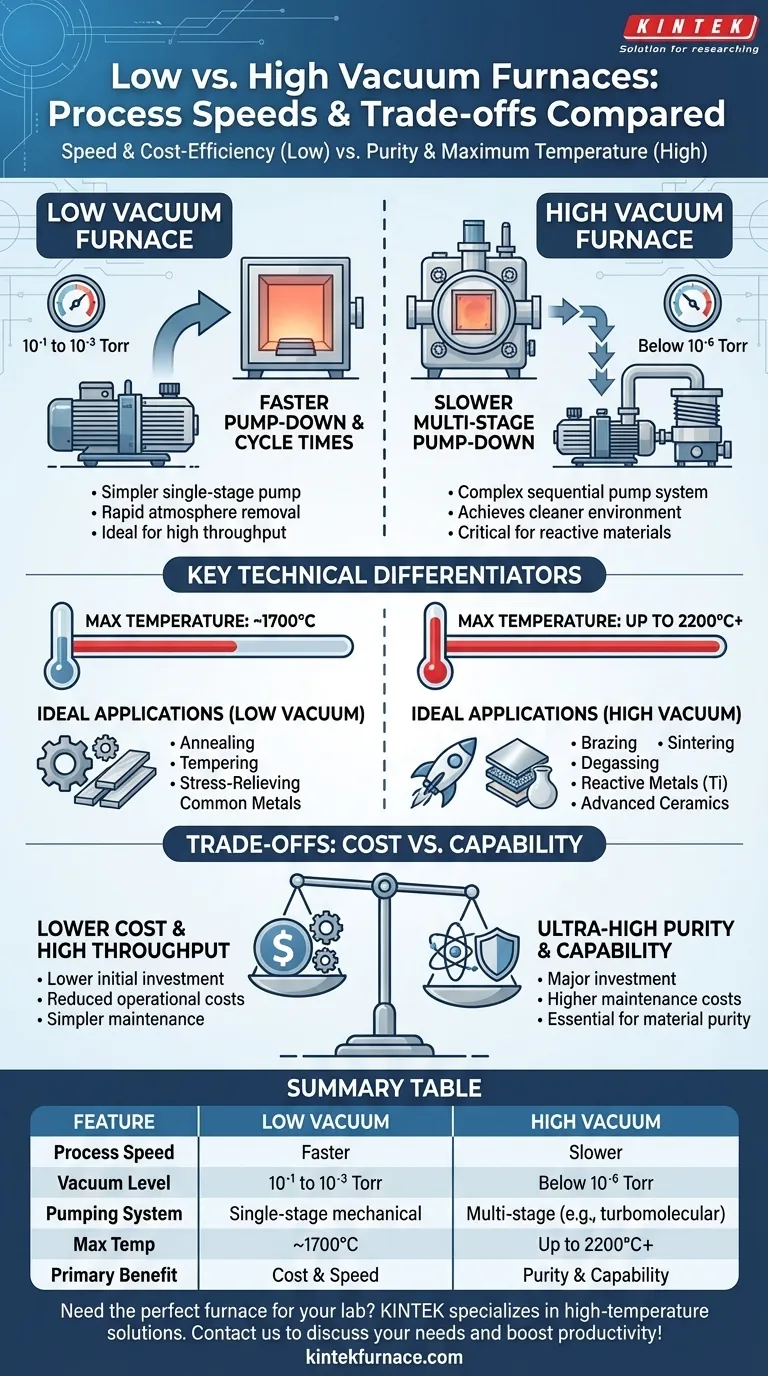

Im direkten Vergleich bieten Niedervakuumöfen deutlich schnellere Prozessgeschwindigkeiten und Zykluszeiten als ihre Hochvakuum-Pendants. Dieser Geschwindigkeitsvorteil ist ein direktes Ergebnis der weniger strengen Vakuumwerte, die sie erreichen sollen, was einen einfacheren und schnelleren Evakuierungsprozess erfordert.

Die Wahl zwischen einem Niedervakuum- und einem Hochvakuumofen ist nicht nur eine Frage der Geschwindigkeit. Sie stellt einen grundlegenden Kompromiss dar zwischen Bearbeitungszeit und Kosten auf der einen Seite und atmosphärischer Reinheit und maximaler Temperatur auf der anderen Seite.

Der Kernunterschied: Evakuierzeit (Pump-Down Time)

Der primäre Faktor, der die gesamte Prozessgeschwindigkeit bestimmt, ist die Zeit, die benötigt wird, um die Ofenkammer auf das Zielvakuumniveau zu evakuieren, bekannt als „Evakuierzeit“.

Warum Niedervakuum schneller ist

Niedervakuumöfen arbeiten typischerweise im Bereich von 10⁻¹ bis 10⁻³ Torr. Um diesen Druck zu erreichen, ist nur eine einstufige mechanische Pumpe, wie z. B. eine Drehschieberpumpe, erforderlich.

Dieses einfachere System entfernt den Großteil der Atmosphäre schnell, was zu einer schnellen Evakuierung und deutlich kürzeren Gesamtzykluszeiten führt.

Warum Hochvakuum langsamer ist

Hochvakuumöfen arbeiten bei viel niedrigeren Drücken, oft unter 10⁻⁶ Torr. Das Erreichen dieses Vakuumniveaus ist ein komplexerer, mehrstufiger Prozess.

Zuerst fungiert eine mechanische Pumpe (wie in einem Niedervakuum-System) als „Vorvakuumpumpe“. Anschließend übernimmt eine zweite Pumpe – wie eine Turbomolekular- oder Diffusionspumpe – die Aufgabe, die restlichen Moleküle zu entfernen. Dieser sequentielle Prozess ist von Natur aus langsamer und zeitaufwändiger.

Über die Geschwindigkeit hinaus: Wichtige technische Unterscheidungsmerkmale

Obwohl die Geschwindigkeit ein wichtiger Faktor ist, definiert die zugrunde liegende Technologie die Fähigkeiten und geeigneten Anwendungen für jeden Ofentyp.

Pumpsysteme und Vakuumlevel

Wie bereits erwähnt, verwendet ein Niedervakuumofen eine einzige mechanische Pumpe. Diese ist effektiv für allgemeine Wärmebehandlungsanwendungen, bei denen eine gewisse Restatmosphäre akzeptabel ist.

Ein Hochvakuumofen verwendet ein mehrstufiges System, um eine wesentlich reinere Umgebung zu schaffen, was entscheidend ist, um Oxidation und Kontamination bei empfindlichen oder reaktiven Materialien zu verhindern.

Maximale Betriebstemperatur

Die Vakuumfähigkeit des Ofens wirkt sich direkt auf seine Temperaturgrenzen aus.

Niedervakuumöfen haben typischerweise eine maximale Betriebstemperatur von etwa 1700 °C.

Hochvakuumöfen können dank ihrer überlegenen Atmosphärenkontrolle und Bauweise oft viel höhere Temperaturen erreichen, bis zu 2200 °C oder mehr, was Prozesse für fortschrittliche Materialien ermöglicht.

Die Abwägungen verstehen: Kosten vs. Leistungsfähigkeit

Die Entscheidung, ob Geschwindigkeit (Niedervakuum) oder Reinheit (Hochvakuum) Priorität hat, hat erhebliche finanzielle und betriebliche Auswirkungen.

Anschaffungs- und Betriebskosten

Niedervakuumöfen sind in der Anschaffung und im Betrieb deutlich günstiger. Ihre einfachere Konstruktion mit weniger komplexen Komponenten führt zu geringeren anfänglichen Investitionskosten und reduziertem Wartungsaufwand.

Hochvakuumsysteme stellen eine große Investition dar. Die hochentwickelten mehrstufigen Pumpen, die fortschrittlichen Steuerungen und die robuste Kammerkonstruktion führen zu höheren Anschaffungs- und laufenden Wartungskosten.

Anwendungsgeeignetheit

Ein Niedervakuumofen ist ideal für Prozesse wie das Glühen, Anlassen und Spannungsarmglühen von gängigen Metallen, bei denen Geschwindigkeit und Durchsatz die Hauptanliegen sind.

Ein Hochvakuumofen ist unerlässlich für Prozesse wie Löten, Sintern, Entgasen und das Wärmebehandeln von reaktiven Metallen (wie Titan) oder fortschrittlichen Keramiken, bei denen die Vermeidung jeglicher chemischer Reaktion mit Restgasen der Atmosphäre von größter Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis Ihrer Prozessanforderungen, nicht nur den Wunsch nach Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: Ein Niedervakuumofen ist die überlegene Wahl für Anwendungen, bei denen ultrahohe Reinheit kein kritischer Faktor ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Hochtemperaturverarbeitung liegt: Ein Hochvakuumofen ist unabdingbar, da seine saubere Umgebung für die Erzielung der erforderlichen Materialeigenschaften wesentlich ist.

Das Verständnis dieses Gleichgewichts zwischen Geschwindigkeit, Kosten und technischer Notwendigkeit ist der Schlüssel zur Auswahl des richtigen Vakuumofens für Ihre spezifischen Ziele.

Zusammenfassungstabelle:

| Merkmal | Niedervakuumofen | Hochvakuumofen |

|---|---|---|

| Prozessgeschwindigkeit | Schneller | Langsamer |

| Vakuumlevel | 10⁻¹ bis 10⁻³ Torr | Unter 10⁻⁶ Torr |

| Pumpsystem | Einstufige mechanische Pumpe | Mehrstufiges System (z. B. Turbomolekularpumpe) |

| Max. Temperatur | ~1700°C | Bis zu 2200°C oder mehr |

| Ideale Anwendungen | Glühen, Anlassen, Spannungsarmglühen | Löten, Sintern, Verarbeitung reaktiver Metalle |

| Kosten | Geringere Anschaffungs- und Betriebskosten | Höhere Anschaffungs- und Wartungskosten |

Benötigen Sie den perfekten Ofen für Ihr Labor? KINTEK ist spezialisiert auf Hochtemperaturlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit tiefgreifender Anpassung und robuster F&E stellen wir sicher, dass Ihre einzigartigen experimentellen Bedürfnisse effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere fortschrittlichen Öfen Ihre Produktivität und Präzision steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit