Im Kern funktioniert ein Molybdändisilizid (MoSi2)-Heizelement, indem ein elektrischer Strom durch sein spezialisiertes Keramik-Metall-Material geleitet wird. Der inhärente elektrische Widerstand des Materials führt dazu, dass es sich intensiv erhitzt und elektrische Energie in thermische Energie umwandelt. Was MoSi2-Elemente wirklich auszeichnet, ist ihre einzigartige Fähigkeit, bei hohen Temperaturen eine schützende, selbstheilende Glasschicht auf ihrer Oberfläche zu bilden, was ihnen eine außergewöhnliche Langlebigkeit und Stabilität verleiht.

Während viele Materialien Wärme aus Elektrizität erzeugen können, ist das definierende Merkmal von MoSi2 seine „selbstheilende“ Natur. Diese Fähigkeit, seine eigene schützende Oxidschicht an der Luft kontinuierlich zu reparieren, ermöglicht einen zuverlässigen Betrieb bei extremen Temperaturen, bei denen andere Elemente schnell versagen würden.

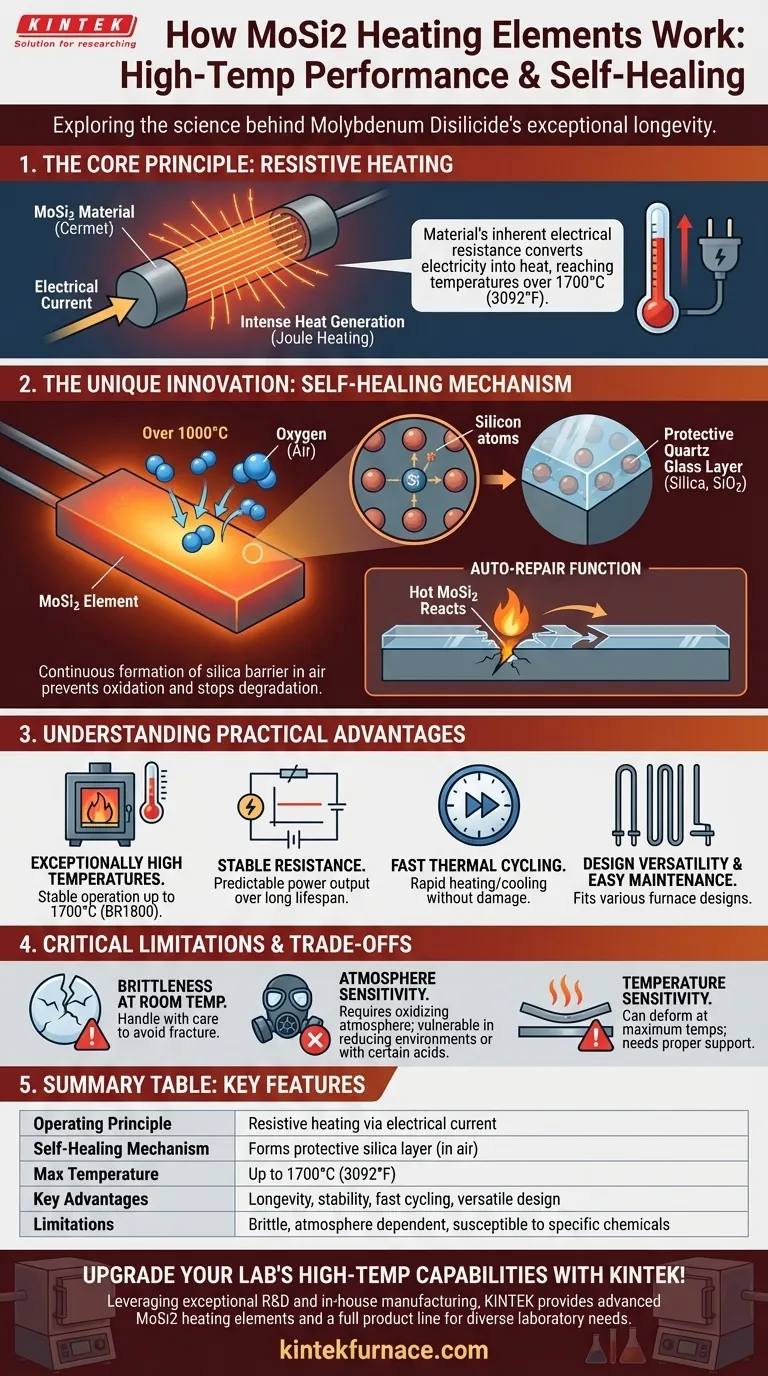

Das Grundprinzip: Widerstandsheizung

Die Widerstandsheizung ist der grundlegende Prozess hinter allen MoSi2-Elementen. Das Konzept ist einfach, aber seine Anwendung in diesem Material ist hoch entwickelt.

Umwandlung von Elektrizität in Wärme

Wenn ein elektrischer Strom durch ein Material fließt, stößt er auf Widerstand. Dieser Widerstand gegen den Stromfluss erzeugt Wärme, ein Prinzip, das als Joulesche Wärme bekannt ist. Bei MoSi2-Elementen wird dieser Effekt genutzt und verstärkt, um Temperaturen über 1700 °C (3092 °F) zu erzeugen.

Die Rolle von Molybdändisilizid

Molybdändisilizid ist ein Cermet – ein Verbundwerkstoff, der keramische und metallische Eigenschaften kombiniert. Es besitzt einen hohen elektrischen Widerstand, der für die effiziente Wärmeerzeugung unerlässlich ist, und die strukturelle Integrität, um extremen thermischen Belastungen standzuhalten.

Der „Selbstheilungs“-Mechanismus: Der Schlüssel zur Langlebigkeit

Die wahre Innovation von MoSi2 besteht nicht nur darin, dass es heiß wird, sondern dass es sich vor der Hitze und dem Sauerstoff schützt, die andere Materialien zerstören würden.

Oxidation als Merkmal, nicht als Fehler

Wenn ein MoSi2-Element in einer sauerstoffhaltigen Atmosphäre auf über etwa 1000 °C erhitzt wird, findet eine bemerkenswerte chemische Reaktion statt. Der Siliziumgehalt im Material oxidiert und bildet eine dünne, nicht poröse Schicht aus Quarzglas (Silica, SiO2) auf der Oberfläche.

Wie die Schutzschicht funktioniert

Diese glasartige Silikatschicht ist chemisch stabil und wirkt als Barriere. Sie verhindert, dass die Atmosphäre das darunter liegende MoSi2-Material erreicht und weiter oxidiert, wodurch der Abbau effektiv gestoppt wird.

Die Selbstreparaturfunktion

Wenn diese Schutzschicht während des Betriebs zerkratzt oder beschädigt wird, reagiert das neu freigelegte heiße MoSi2 sofort mit der Luft, um neues Siliziumdioxid zu bilden. Dies „heilt“ die Beschädigung, stellt die Schutzbeschichtung wieder her und ermöglicht eine außergewöhnlich lange und zuverlässige Lebensdauer, selbst bei kontinuierlichem Gebrauch.

Verständnis der praktischen Vorteile

Diese einzigartige selbstheilende Eigenschaft führt direkt zu mehreren signifikanten betrieblichen Vorteilen.

Außergewöhnlich hohe Betriebstemperaturen

Die Stabilität der Silikatschicht ermöglicht es MoSi2-Elementen, bei sehr hohen Temperaturen konstant zu arbeiten. Handelsübliche Modelle sind mit maximalen Betriebstemperaturen von 1600 °C (BR1700) und 1700 °C (BR1800) erhältlich.

Stabiler Widerstand und schnelles Schalten

Da das Kernmaterial vor Abbau geschützt ist, bleibt sein elektrischer Widerstand über seine gesamte Lebensdauer stabil. Dies gewährleistet eine vorhersehbare Leistungsabgabe und ermöglicht schnelle Heiz- und Abkühlzyklen, ohne das Element zu beschädigen.

Designvielfalt und einfache Wartung

MoSi2-Elemente können in verschiedenen Formen (U, W, L) hergestellt werden, um sie an spezifische Ofendesigns anzupassen. Darüber hinaus bedeutet ihr stabiles Widerstandsprofil, dass neue Elemente in Reihe mit älteren verbunden werden können, was den Austausch vereinfacht und Ausfallzeiten reduziert.

Kritische Einschränkungen und Kompromisse

Trotz ihrer Vorteile sind MoSi2-Elemente nicht universell einsetzbar. Das Verständnis ihrer Einschränkungen ist entscheidend für die richtige Auswahl und Verwendung.

Sprödigkeit bei Raumtemperatur

Wie viele Keramiken sind MoSi2-Elemente bei Raumtemperatur spröde und zerbrechlich. Sie müssen beim Versand, bei der Lagerung und bei der Installation vorsichtig behandelt werden, um Brüche zu vermeiden.

Anfälligkeit gegenüber der Atmosphäre

Die schützende Silikatschicht bildet sich nur in einer oxidierenden Atmosphäre (wie Luft). In bestimmten reduzierenden oder reaktiven Atmosphären kann das Element angegriffen und abgebaut werden. Sie lösen sich auch in Gegenwart von Flusssäure und Salpetersäure auf.

Temperaturempfindlichkeit

Obwohl sie bei hohen Temperaturen fest sind, werden MoSi2-Elemente nahe ihrer maximalen Betriebstemperatur weich und unterliegen plastischer Verformung. Sie müssen in einem Ofen richtig gestützt werden, um zu verhindern, dass sie unter ihrem eigenen Gewicht durchhängen oder brechen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Eigenschaften mit Ihren betrieblichen Zielen.

- Wenn Ihr Hauptaugenmerk auf dem kontinuierlichen Betrieb bei hohen Temperaturen an der Luft liegt: MoSi2 ist aufgrund seiner selbstheilenden Schutzschicht und seiner unvergleichlichen Lebensdauer eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf schnellen thermischen Zyklen für Prozesse wie Labortests liegt: Der stabile Widerstand und die physikalische Haltbarkeit von MoSi2 machen es äußerst zuverlässig für Anwendungen, die häufige und schnelle Temperaturwechsel erfordern.

- Wenn Sie mit reduzierenden Atmosphären oder bestimmten Chemikalien arbeiten: Sie müssen die Kompatibilität überprüfen, da MoSi2 durch Umgebungen abgebaut werden kann, die die Bildung seiner schützenden Silikatschicht verhindern.

Durch das Verständnis dieses einzigartigen Selbstheilungsmechanismus können Sie MoSi2-Elemente für eine überlegene Leistung in den anspruchsvollsten Hochtemperaturanwendungen nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebsprinzip | Widerstandsheizung durch elektrischen Strom im MoSi2-Material |

| Selbstheilungsmechanismus | Bildet eine schützende Silikatschicht in oxidierenden Atmosphären zur Selbstreparatur |

| Max. Temperatur | Bis zu 1700 °C (3092 °F) |

| Hauptvorteile | Hohe Langlebigkeit, stabiler Widerstand, schnelles Schalten, Designvielfalt |

| Einschränkungen | Spröde bei Raumtemperatur, erfordert oxidierende Atmosphäre, anfällig für bestimmte Chemikalien |

Rüsten Sie die Hochtemperaturfähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung bieten wir MoSi2-Heizelemente und eine vollständige Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – zugeschnitten auf vielfältige Labore. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für zuverlässiges, Hochleistungsheizen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus