Im Grunde genommen verändert die Mischtechnologie die Leistung von Drehrohröfen, indem sie die Raten des Wärme- und Stofftransports innerhalb des Materialbetts dramatisch verbessert. Diese grundlegende Verbesserung ermöglicht eine bessere Volumenauslastung und deutlich kürzere Prozesszeiten. Das direkte Ergebnis ist die Fähigkeit, Prozessanforderungen mit einem kleineren, energieeffizienteren Ofen zu erfüllen, was zu geringeren Kapital- und Betriebskosten führt.

Die zentrale Herausforderung bei jedem Drehrohrofen besteht darin, Energie und Reaktanten gleichmäßig an das gesamte Materialvolumen abzugeben. Effektives Mischen ist die technische Lösung für dieses Problem, um thermische und chemische Barrieren abzubauen, was direkt zu höherer Produktqualität und größerer Prozesseffizienz führt.

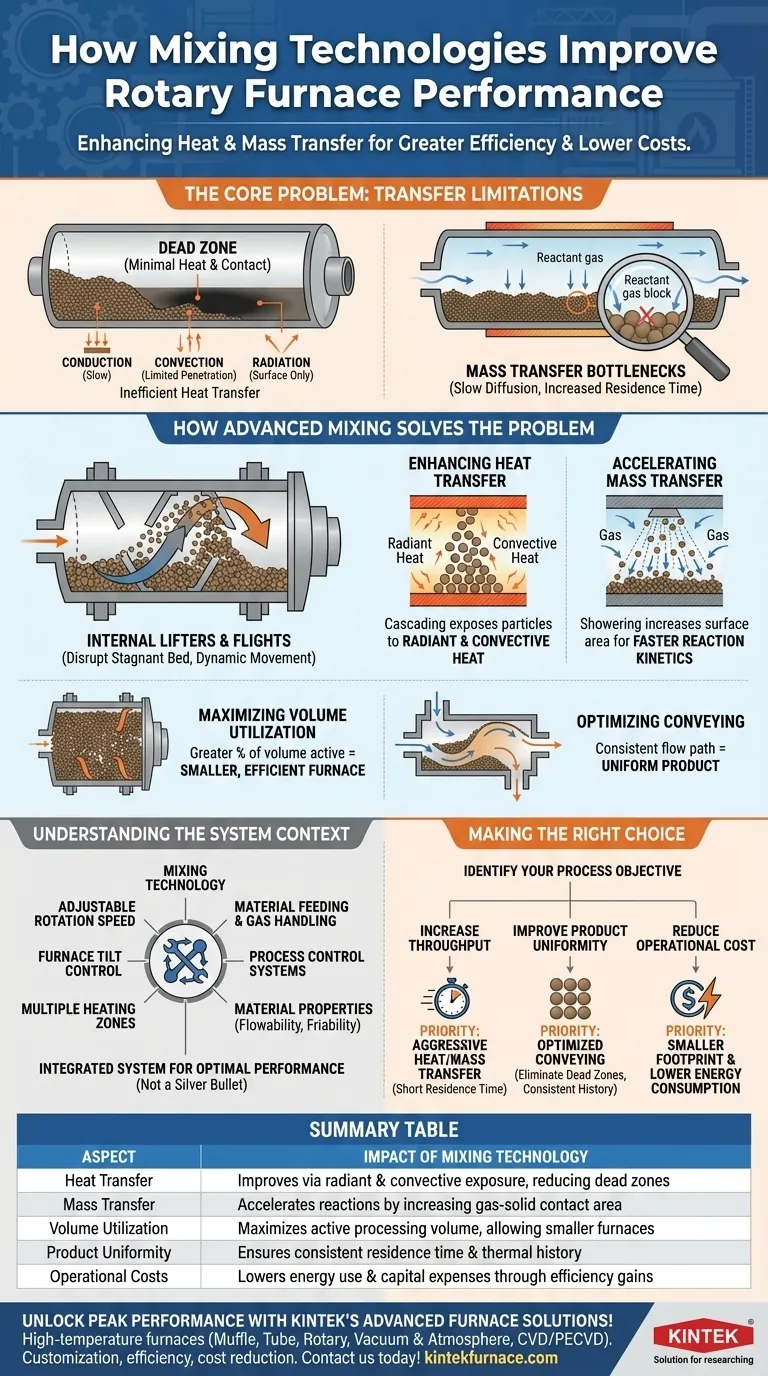

Das Kernproblem: Transferbeschränkungen in einem Standardofen

Eine einfache rotierende Röhre liefert oft schlechte Ergebnisse, da sich das Material im Inneren nicht effektiv vermischt. Ohne spezifische Mischtechnologien wird der Prozess durch die Physik des Wärme- und Stofftransports begrenzt, was zu Ineffizienz führt.

Das „Todeszonen“-Phänomen

In einem einfachen Ofen neigt das Material dazu, am Boden des rotierenden Zylinders entlang zu gleiten oder abzusacken. Dies erzeugt einen relativ stationären Materialkern, der von den umgebenden Schichten isoliert ist.

Diese „Todeszone“ empfängt minimale Wärme und hat einen schlechten Kontakt mit der Prozessatmosphäre, was zu einem ungleichmäßigen Produkt und Energieverschwendung führt.

Ineffizienz des Wärmetransfers

Die Wärme wird in einem Ofen durch Leitung (Partikel zu Partikel), Konvektion (durch das Prozessgas) und Strahlung (von den heißen Wänden) übertragen.

Ohne aktives Mischen sind alle drei Modi ineffizient. Das stagnierende Bett begrenzt die Leitung, verhindert, dass heiße Gase in das Schüttgut eindringen, und setzt nur die oberste Schicht der Strahlungswärme aus.

Engpässe beim Stofftransport

Viele Prozesse, wie Reduktion oder Kalzinierung, erfordern eine chemische Reaktion zwischen dem festen Material und einem Prozessgas.

Wenn das Material nicht richtig gemischt wird, kann das Gas nur mit der Oberfläche reagieren. Der Prozess stagniert, da er auf die langsame Diffusion von Reaktanten in und aus dem stagnierenden Materialbett wartet, was die erforderliche Verweilzeit dramatisch erhöht.

Wie fortschrittliches Mischen das Problem löst

Fortschrittliche Mischtechnologien, wie interne Mitnehmer oder Schaufeln, sind darauf ausgelegt, das stagnierende Materialbett aufzubrechen und eine dynamischere Bewegung zu erzwingen. Dies behebt direkt die Kernbegrenzungen des Transfers.

Verbesserung des Wärmetransfers

Mischmerkmale heben das Material wiederholt vom Boden des Bettes an und lassen es durch das heißere, obere Volumen des Ofens kaskadieren.

Diese Aktion erfüllt zwei kritische Aufgaben: Sie setzt kontinuierlich neue, kühlere Partikel dem direkten Strahlungswärme der Ofenwände aus und fördert den engen Kontakt mit dem Prozessgas für eine verbesserte konvektive Wärmeübertragung.

Beschleunigung des Stofftransports

Indem das Material durch die Prozessatmosphäre geschleudert wird, stellt das Mischen sicher, dass jedes Partikel wiederholt den Reaktantengasen ausgesetzt wird.

Dies vergrößert die für die Reaktion verfügbare Oberfläche erheblich und wandelt den Prozess von einem, der durch langsame Diffusion begrenzt ist, in einen, der durch die viel schnellere Reaktionskinetik bestimmt wird.

Maximierung der Volumenauslastung

Da Wärme und Masse effektiver übertragen werden, erreicht das Material schneller seine Zieltemperatur und reagiert schneller.

Das bedeutet, dass ein größerer Prozentsatz des Innenvolumens des Ofens zu jedem Zeitpunkt aktiv Material verarbeitet. Diese erhöhte Volumenauslastung ist der Grund, warum ein kleinerer, gut gemischter Ofen einen größeren, ungemischten übertreffen kann.

Optimierung des Transports für Gleichmäßigkeit

Gut konzipierte Mischeinsätze gewährleisten auch einen optimierten Transport des Materials vom Einlass zum Auslass.

Dies schafft einen konsistenten Fluchtweg, der Rückvermischung und stagnierende Bereiche minimiert und sicherstellt, dass jedes Partikel nahezu die gleiche Verweilzeit und thermische Geschichte erfährt. Das Ergebnis ist ein hochgradig gleichmäßiges und konsistentes Endprodukt.

Verständnis der Kompromisse und des Systemkontexts

Obwohl entscheidend, ist die Mischtechnologie nur eine Komponente eines größeren, integrierten Systems. Um eine optimale Leistung zu erzielen, ist eine ganzheitliche Betrachtung erforderlich.

Mischen ist keine Wunderwaffe

Die Wirksamkeit des Mischens ist an andere Betriebsparameter gebunden. Die besten Ergebnisse werden erzielt, wenn das Mischen zusammen mit der einstellbaren Rotationsgeschwindigkeit, der Ofenneigungskontrolle und mehreren Heizzonen berücksichtigt wird.

Diese Elemente arbeiten zusammen, um den Bedienern eine präzise Kontrolle sowohl über die Verweilzeit als auch über das angewendete Temperaturprofil zu geben.

Die Bedeutung des Systemdesigns

Ein wirklich optimierter Ofen ist mehr als nur ein rotierendes Rohr. Er umfasst ein umfassendes System für die Materialzufuhr, die Prozessgasbehandlung (wie ein Inertgaspaket) und hochentwickelte Prozesssteuerungssysteme zur Verwaltung aller Variablen.

Materialeigenschaften bestimmen das Design

Die Wahl der Mischtechnologie hängt stark von den Eigenschaften des zu verarbeitenden Materials ab. Aggressive Mitnehmer, die bei robusten Erzen gut funktionieren, würden bei einem spröden oder kristallinen Material zu einer inakzeptablen Zersetzung führen.

Das Design muss auf die Fließfähigkeit, den Schüttwinkel und die Sprödigkeit des Materials zugeschnitten sein, um Produktschäden oder ineffizienten Fluss zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Um dieses Verständnis auf Ihren Betrieb anzuwenden, beginnen Sie mit der Identifizierung Ihres wichtigsten Prozessziels.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Priorisieren Sie Mischtechnologien, die Wärme- und Stofftransport aggressiv verbessern, um die erforderliche Verweilzeit zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktgleichmäßigkeit liegt: Wählen Sie ein System mit optimierten Transport- und Mischmerkmalen, das Todeszonen eliminiert und sicherstellt, dass jedes Partikel die gleiche Prozesserfahrung macht.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Konzentrieren Sie sich darauf, wie verbessertes Mischen einen kleineren Ofen-Grundriss und einen geringeren Energieverbrauch pro Produkteinheit ermöglicht.

Letztendlich ist die Beherrschung des Materialmischens der Schlüssel zur Ausschöpfung des vollen Potenzials Ihres thermischen Prozesses.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Mischtechnologie |

|---|---|

| Wärmeübertragung | Verbessert durch Strahlungs- und Konvektionsaussetzung, reduziert Todeszonen |

| Stofftransport | Beschleunigt Reaktionen durch Erhöhung der Gas-Feststoff-Kontaktfläche |

| Volumenauslastung | Maximiert das aktive Verarbeitungsvolumen und ermöglicht kleinere Öfen |

| Produktgleichmäßigkeit | Gewährleistet konsistente Verweilzeit und thermische Geschichte |

| Betriebskosten | Senkt Energieverbrauch und Investitionskosten durch Effizienzsteigerungen |

Schöpfen Sie die Spitzenleistung für Ihre thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und steigert so die Effizienz und senkt die Kosten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen