Im Kern ist ein Drehrohr ein kein generisches Gerät; es ist eine maßgeschneiderte Lösung, die vollständig durch das Material bestimmt wird, das es verarbeitet. Die thermischen, physikalischen und chemischen Eigenschaften Ihres Materials bestimmen direkt jede wichtige Designentscheidung, von den physikalischen Abmessungen und Energieanforderungen des Ofens bis hin zur Leistung seines mechanischen Antriebssystems. Das Verständnis dieser Eigenschaften ist der erste und wichtigste Schritt bei der Konstruktion eines effizienten und zuverlässigen thermischen Verarbeitungssystems.

Die Konstruktion eines Drehrohrofens ist eine direkte Übersetzung der physikalischen und thermischen Eigenschaften eines Materials in mechanische Spezifikationen. Eine Fehlinterpretation dieser Eigenschaften führt zu Prozesseffizienzverlusten, hohen Betriebskosten und schlechter Produktqualität.

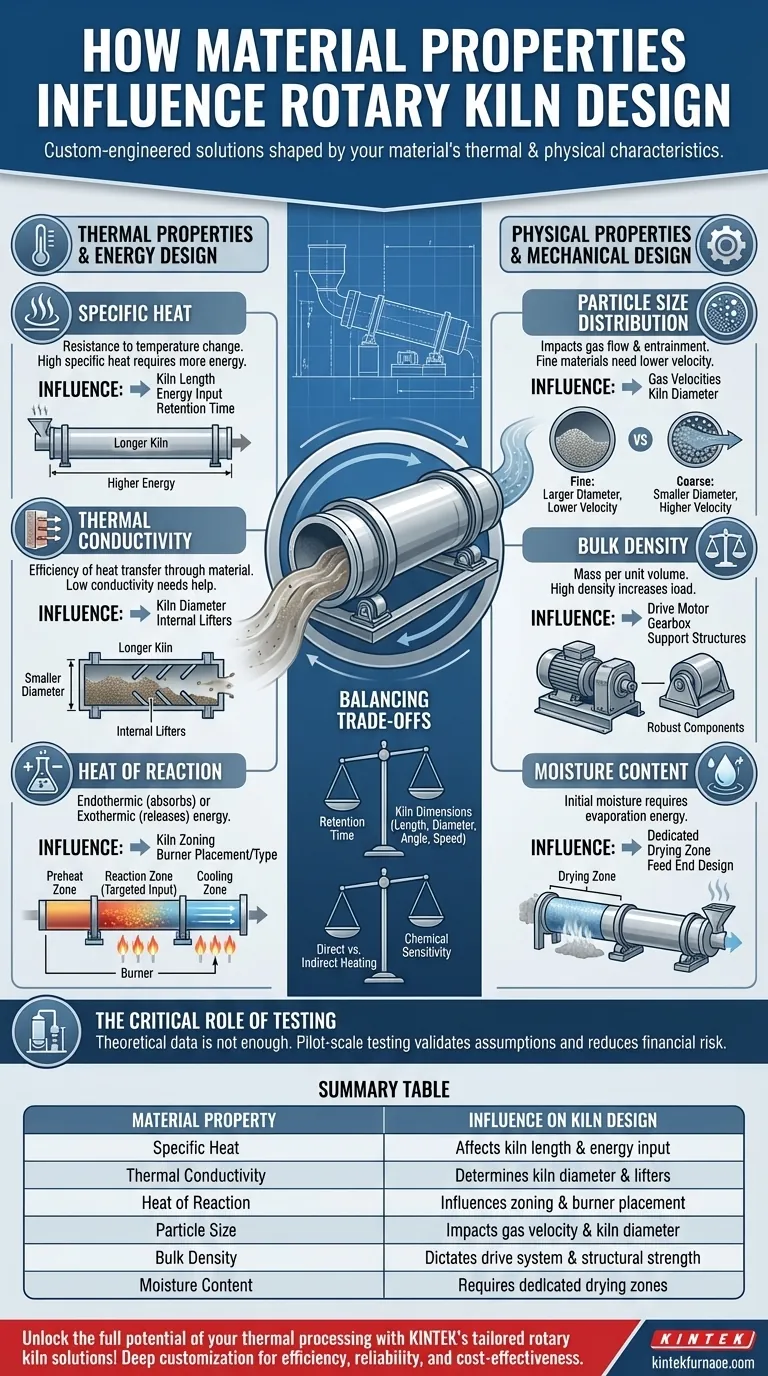

Die Grundlage: Thermische Eigenschaften und Energiekonzept

Die Hauptfunktion eines Ofens ist die Wärmeübertragung. Daher ist das Verhalten eines Materials gegenüber thermischer Energie die grundlegendste Überlegung, die direkt die Länge, den Durchmesser und den Kraftstoffverbrauch des Ofens beeinflusst.

Spezifische Wärme

Die spezifische Wärme misst den Widerstand eines Materials gegen Temperaturänderungen. Ein Material mit hoher spezifischer Wärme benötigt mehr Energie, um sich zu erwärmen.

Dies führt direkt zu der Notwendigkeit entweder eines längeren Ofens zur Erhöhung der Verweilzeit, einer höheren Energiezufuhr durch den Brenner oder einer Kombination aus beidem, um sicherzustellen, dass das Material seine Zieltemperatur erreicht.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit bestimmt, wie effizient Wärme durch das Materialbett übertragen wird. Diese Eigenschaft ist entscheidend, um sicherzustellen, dass das gesamte Materialvolumen gleichmäßig verarbeitet wird.

Wenn ein Material eine geringe Wärmeleitfähigkeit aufweist, hat es Schwierigkeiten, von der Oberfläche zum Kern vorzudringen. Dies kann das Design zu einem kleineren Ofendurchmesser zwingen, um die Tiefe des Materialbetts zu reduzieren, oder interne Heber erfordern, die das Material kaskadieren, um die Durchmischung und die Wärmeexposition zu verbessern.

Reaktionswärme

Viele Prozesse beinhalten chemische Reaktionen, die entweder Energie verbrauchen (endotherm) oder freisetzen (exotherm).

Eine endotherme Reaktion erfordert einen erheblichen, gezielten Energieeintrag an einer bestimmten Stelle des Prozesses. Dies beeinflusst die Zonierung des Ofens und die Platzierung oder Art des Brenners. Eine exotherme Reaktion erfordert möglicherweise eine kontrollierte Luftzufuhr oder andere Designmerkmale, um die Wärmeabgabe zu steuern und eine Überhitzung zu verhindern.

Die Maschine formen: Physikalische Eigenschaften und mechanisches Design

Die physikalische Form eines Materials bestimmt, wie es sich durch den Ofen bewegt und welchen mechanischen Belastungen es die Ausrüstung aussetzt. Diese Eigenschaften beeinflussen die Größe, den Winkel und die strukturellen Komponenten des Ofens.

Korngrößenverteilung

Die Größe der Materialpartikel hat tiefgreifende Auswirkungen auf den Gasfluss und die Materialhandhabung.

Feine Materialien und Pulver können leicht vom heißen Prozessgas, das durch den Ofen strömt, mitgerissen werden. Dies erfordert niedrigere Gasgeschwindigkeiten, was wiederum einen größeren Ofendurchmesser erfordert, um den erforderlichen Durchsatz zu bewältigen. Umgekehrt können pelletierte oder grobe Einsatzmaterialien höhere Gasgeschwindigkeiten vertragen, was einen kleineren, kostengünstigeren Ofendurchmesser ermöglicht.

Schüttdichte

Die Schüttdichte ist die Masse des Materials pro Volumeneinheit. Diese einfache Kennzahl hat erhebliche Auswirkungen auf die strukturelle und mechanische Konstruktion des Ofens.

Ein Material mit hoher Dichte übt ein immenses Gewicht auf das gesamte System aus. Dies erfordert robustere – und teurere – Komponenten, einschließlich des Antriebsmotors, des Getriebes, der Tragringe und der Laufräder. Eine Unterschätzung der Schüttdichte kann zu vorzeitigem mechanischem Versagen führen.

Feuchtigkeitsgehalt

Bei Prozessen, die Trocknung beinhalten, ist der anfängliche Feuchtigkeitsgehalt ein entscheidender Energiefaktor.

Ein hoher Feuchtigkeitsgehalt erfordert eine große Energiemenge allein für die Verdampfung. Dies bestimmt oft die Konstruktion des Zuführungsendes des Ofens, das als dedizierte Trocknungszone konfiguriert werden kann, bevor das Material in die Zonen mit höherer Temperatur übergeht.

Die Abwägungen verstehen

Die Konstruktion eines Ofens ist eine Übung im Ausgleich zusammenhängender Variablen. Die Änderung eines Parameters zur Berücksichtigung einer Materialeigenschaft wirkt sich unweigerlich auf einen anderen aus.

Verweilzeit vs. Ofenabmessungen

Die Zeit, die ein Material im Ofen verbringen muss, um verarbeitet zu werden, bekannt als Verweilzeit, ist ein direktes Ergebnis seiner thermischen Eigenschaften. Dies wird durch die Manipulation von vier wichtigen Designvariablen erreicht: Ofenlänge, Durchmesser, Neigungswinkel und Drehgeschwindigkeit.

Zum Beispiel kann ein Material, das sich langsam erhitzt, eine Verweilzeit von 20 Minuten erfordern. Dies könnte mit einem sehr langen, langsam drehenden Ofen oder einem kürzeren Ofen mit einem flacheren Neigungswinkel erreicht werden. Die endgültige Wahl hängt vom Abwägen zwischen Kapitalkosten, Anlagen-Grundfläche und Betriebseffizienz ab.

Direkte vs. Indirekte Beheizung

Die Wahl zwischen einem direkt befeuerten Ofen (bei dem das Verbrennungsgas das Material berührt) und einem indirekt befeuerten Ofen (bei dem die Hülle von außen beheizt wird) wird durch die chemische Empfindlichkeit des Materials bestimmt.

Wenn ein Material keinen Verbrennungsprodukten ausgesetzt werden darf, ist ein indirekter Ofen zwingend erforderlich. Dies verändert den Wärmeübertragungsmechanismus, die Effizienz und die Gesamtkontruktion der Einheit vollständig und macht es zu einer entscheidenden, materialabhängigen Entscheidung.

Die entscheidende Rolle der Prüfung

Die Referenzen machen es deutlich: Theoretische Daten reichen nicht aus. Wenn das Verhalten des Materials unter Hitze nicht gut dokumentiert ist, stellt das Vorgehen ohne Tests ein erhebliches finanzielles Risiko dar.

Pilotversuche dienen dazu, alle Annahmen zu den Materialeigenschaften zu validieren. Sie verfeinern die erforderliche Verweilzeit, das Temperaturprofil und die Abgascharakteristiken und liefern die empirischen Daten, die für die Konstruktion eines kommerziellen Ofens erforderlich sind, der die erwartete Leistung erbringt.

So stellen Sie ein optimales Ofendesign sicher

Um Materialeigenschaften in ein erfolgreiches Design zu übersetzen, müssen Sie die richtigen Daten für Ihr primäres Ziel priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Priorisieren Sie genaue thermische Daten (spezifische Wärme, Leitfähigkeit, Reaktionswärme), um die Ofenlänge und die Energiesysteme korrekt zu dimensionieren und so eine Über- oder Unterverarbeitung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit und Betriebskosten liegt: Achten Sie genau auf physikalische Eigenschaften wie Schüttdichte und Partikelgröße, um sicherzustellen, dass das Antriebssystem und die tragenden Stützen für die Last nicht unterdimensioniert sind.

- Wenn Sie mit einem neuen oder nicht erprobten Material arbeiten: Bestehen Sie auf Pilotversuchen, um empirische Daten zu gewinnen und alle Annahmen zu validieren, bevor Sie sich für ein Design in vollem Maßstab entscheiden.

Ein erfolgreicher thermischer Verarbeitungsprozess beginnt mit einem tiefen, datengestützten Verständnis des Materials selbst.

Zusammenfassungstabelle:

| Materialeigenschaft | Einfluss auf die Ofenkonstruktion |

|---|---|

| Spezifische Wärme | Beeinflusst Ofenlänge und Energiezufuhr für ordnungsgemäße Erwärmung |

| Wärmeleitfähigkeit | Bestimmt Ofendurchmesser und Einsatz von Innenhebern |

| Reaktionswärme | Beeinflusst Zonierung und Brennerplatzierung |

| Partikelgröße | Beeinflusst Gasgeschwindigkeit und Ofendurchmesser |

| Schüttdichte | Bestimmt Antriebssystem und strukturelle Festigkeit |

| Feuchtigkeitsgehalt | Erfordert dedizierte Trocknungszonen und Energieplanung |

Entfesseln Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den maßgeschneiderten Drehrohrofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperaturöfen an, darunter Drehrohrofen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr Ofendesign exakt auf die einzigartigen Eigenschaften Ihres Materials zugeschnitten ist, was Effizienz, Zuverlässigkeit und Kosteneffektivität steigert. Überlassen Sie Ihren Prozess nicht dem Zufall – kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu sehen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln