Im Grunde genommen tragen indirekt beheizte Drehrohröfen zu Umweltzielen bei, indem sie die Heizquelle grundlegend von dem zu verarbeitenden Material trennen. Diese Trennung verhindert die Vermischung von Verbrennungsabgasen mit den aus dem Prozess selbst freigesetzten Gasen, was eine hochreine Kohlenstoffabscheidung ermöglicht und einen klaren Weg zur Nutzung kohlenstoffarmer Energiequellen für Wärme bietet.

Der wichtigste Umweltvorteil eines indirekt beheizten Ofens ist seine Fähigkeit, den Prozessgasstrom zu isolieren. Dies macht die Abscheidung prozessspezifischer CO2-Emissionen weitaus effizienter und wirtschaftlicher als bei direkt befeuerten Systemen.

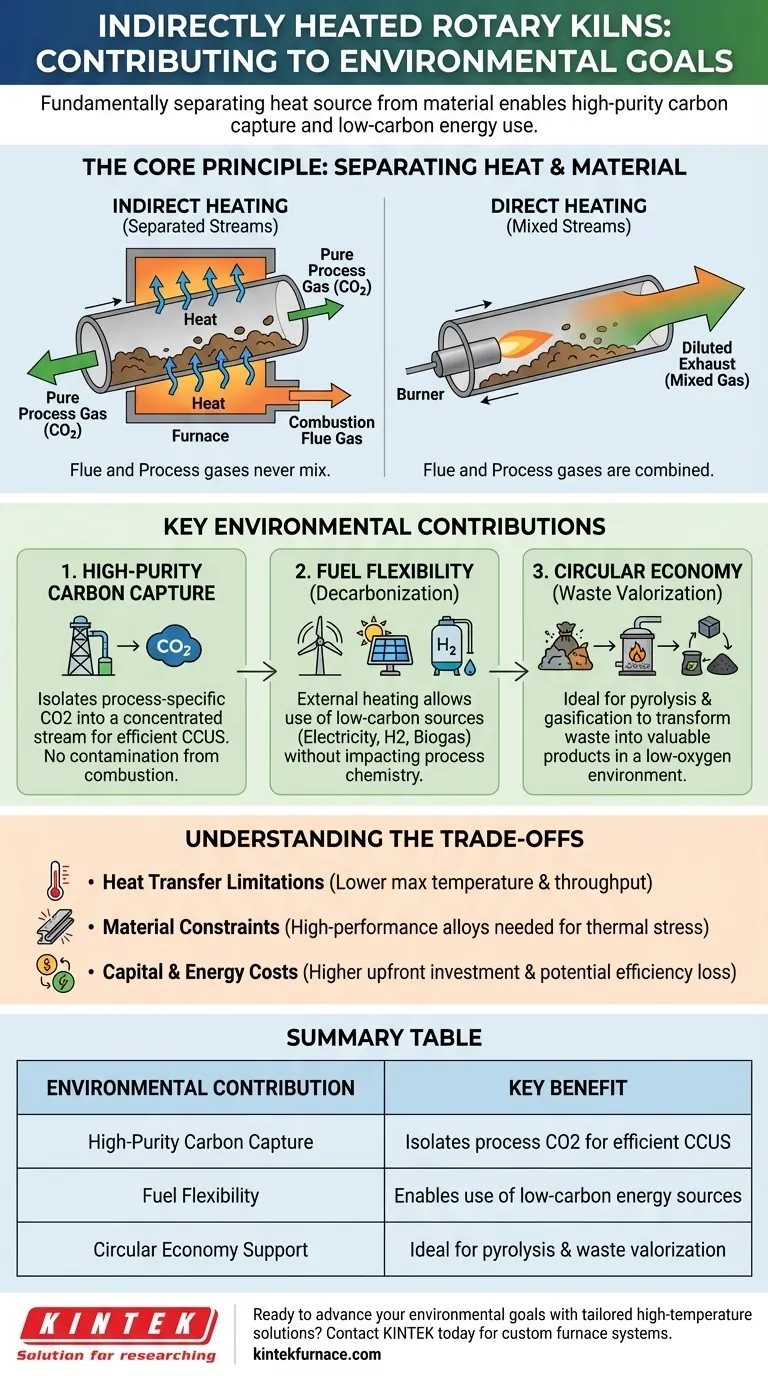

Das Kernprinzip: Trennung von Wärme und Material

Um die Umweltvorteile zu verstehen, muss man zunächst den grundlegenden Konstruktionsunterschied zwischen indirekter und direkter Beheizung erfassen. Diese Unterscheidung ist die Quelle aller nachfolgenden Vorteile.

Wie ein indirekt beheizter Ofen funktioniert

Ein indirekt beheizter Drehrohrofen ist im Wesentlichen ein rotierendes Rohr, das in einem größeren, stationären Ofen oder einer Heizkammer untergebracht ist.

Die Wärme wird auf die Außenseite des rotierenden Rohrs aufgebracht. Diese Wärme wird dann durch die Rohrmantelwand auf das im Inneren taumelnde Material übertragen.

Entscheidend ist, dass die Gase aus der Wärmequelle (Rauchgas) niemals mit dem Material oder den vom Material freigesetzten Gasen (Prozessgas) in Kontakt kommen.

Der Kontrast zum direkt befeuerten Ofen

Bei einem direkt befeuerten Ofen schießt ein Brenner eine Flamme direkt in die rotierende Trommel, und die heißen Verbrennungsgase strömen über das Material.

Obwohl dies bei Anwendungen mit hohem Durchsatz oft thermisch effizienter ist, vermischt dieses Design das Rauchgas (aus der Brennstoffverbrennung) mit dem Prozessgas (aus dem Material). Das Ergebnis ist ein einziger, hochvolumiger, verdünnter Abgasstrom.

Wichtige Umweltbeiträge

Die Trennung der Gasströme in einem indirekten Ofen eröffnet mehrere starke Strategien für die Dekarbonisierung und das Umweltmanagement.

Ermöglichung einer hochreinen Kohlenstoffabscheidung

Dies ist der bedeutendste Vorteil. Viele industrielle Prozesse, wie die Kalzinierung von Mineralien, setzen CO2 als direktes Ergebnis der chemischen Reaktion frei.

In einem indirekten Ofen tritt dieses Prozess-CO2 als konzentrierter, reiner Strom aus dem System aus, der nicht durch den Stickstoff und andere Produkte der Brennstoffverbrennung verunreinigt ist.

Die Abscheidung von CO2 aus einem reinen Strom ist dramatisch einfacher und weniger energieintensiv, als zu versuchen, es aus dem massiven, verdünnten Abgas eines direkt befeuerten Systems zu waschen. Dies macht die Abscheidung, Nutzung und Speicherung von Kohlenstoff (CCUS) zu einer praktischen und wirtschaftlichen Realität.

Reduzierung des Fußabdrucks durch Kraftstoffflexibilität

Da die Wärmequelle extern ist, sind indirekte Öfen außerordentlich flexibel. Sie können mit einer Vielzahl von Energiequellen beheizt werden, ohne die Prozesschemie zu beeinträchtigen.

Dies ermöglicht die Nutzung von kohlenstoffarmen oder kohlenstofffreien Energiequellen, wie zum Beispiel:

- Erneuerbarer Strom (Widerstandsheizung)

- Grüner Wasserstoff

- Biogas

Dies bietet einen direkten Weg zur Eliminierung des Kohlenstoff-Fußabdrucks, der mit der Beheizung des Ofens verbunden ist – ein Schritt, der bei direkt befeuerten Systemen weitaus komplexer ist.

Förderung der Kreislaufwirtschaft

Indirekte Öfen sind ideal für fortschrittliche thermische Behandlungsprozesse wie Pyrolyse und Vergasung, die Materialien in einer sauerstoffarmen Umgebung zersetzen.

Diese Fähigkeit wird genutzt, um Abfallmaterialien – wie Kunststoffe, Biomasse oder Schlamm – in wertvolle Produkte wie Synthesegas (Syngas), Öle oder Pflanzenkohle umzuwandeln. Durch die Vermeidung der direkten Verbrennung konzentriert sich der Prozess auf die Materialumwandlung anstatt auf die einfache Verbrennung und unterstützt so die Ziele der Kreislaufwirtschaft.

Abwägungen verstehen

Obwohl die indirekte Heizmethode leistungsstark ist, ist sie keine universelle Lösung. Sie bringt spezifische technische und betriebliche Kompromisse mit sich, die berücksichtigt werden müssen.

Wärmeübertragungsbeschränkungen

Die Geschwindigkeit der Wärmeübertragung wird durch die Wärmeleitfähigkeit des Metallmantels des Drehrohrofens begrenzt.

Dies kann im Vergleich zu direkt befeuerten Öfen, bei denen die Wärme direkter auf das Material übertragen wird, zu niedrigeren maximalen Betriebstemperaturen und einem geringeren Durchsatz führen.

Beschränkungen des Konstruktionsmaterials

Der Mantel des rotierenden Ofens ist extremen thermischen Belastungen ausgesetzt. Dies erfordert den Einsatz von Hochleistungsmetalllegierungen, die ihre Festigkeit bei hohen Temperaturen beibehalten können.

Die Wahl der Legierung kann die maximale Temperatur begrenzen und ein Faktor sein, wenn chemisch aggressive oder abrasive Materialien verarbeitet werden, die den Mantel beschädigen könnten.

Kapital- und Energiekosten

Die Konstruktion mit einem äußeren Ofen und einem hochlegierten Innenrohr kann zu höheren anfänglichen Kapitalkosten führen als bei einem einfacheren direkt befeuerten Ofen.

Darüber hinaus kann je nach Ausführung ein Teil der Wärme aus dem äußeren Ofen verloren gehen, was ihn in bestimmten Anwendungen potenziell weniger energieeffizient macht, wenn er nicht richtig konstruiert und isoliert ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen indirekt beheizten Ofen sollte von Ihren primären Prozess- und Umweltzielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreiner Kohlenstoffabscheidung liegt: Ein indirekt beheizter Ofen ist die überlegene und oft einzig praktikable Wahl zur Isolierung von Prozess-CO2.

- Wenn Ihr Hauptaugenmerk auf der Elektrifizierung Ihres Prozesses oder der Nutzung von Wasserstoff liegt: Die Konstruktion eines indirekten Ofens ist perfekt geeignet für die Integration von Elektroheizungen oder Wasserstoffbrennern.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei sehr hohen Temperaturen liegt (z. B. Zementherstellung): Ein traditioneller direkt befeuerter Ofen mag immer noch die etabliertere Technologie sein, bringt jedoch größere Herausforderungen bei der Dekarbonisierung mit sich.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfall durch Pyrolyse liegt: Die sauerstofffreie Umgebung eines indirekt beheizten Ofens ist für diesen Prozess unerlässlich.

Die Wahl der richtigen thermischen Prozesstechnologie ist eine strategische Entscheidung, die Ihre Fähigkeit, zukünftige Umwelt- und Betriebsziele zu erreichen, direkt beeinflusst.

Zusammenfassungstabelle:

| Umweltbeitrag | Hauptvorteil |

|---|---|

| Hochreine Kohlenstoffabscheidung | Isoliert Prozess-CO2 für effizientes CCUS |

| Kraftstoffflexibilität | Ermöglicht die Nutzung kohlenstoffarmer Energiequellen |

| Unterstützung der Kreislaufwirtschaft | Ideal für Pyrolyse und Wertschöpfung aus Abfall |

Bereit, Ihre Umweltziele mit maßgeschneiderten Hochtemperaturlösungen voranzubringen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Ofensysteme wie Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und helfen Industrien, eine effiziente Kohlenstoffabscheidung und Nachhaltigkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dekarbonisierungsreise unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung