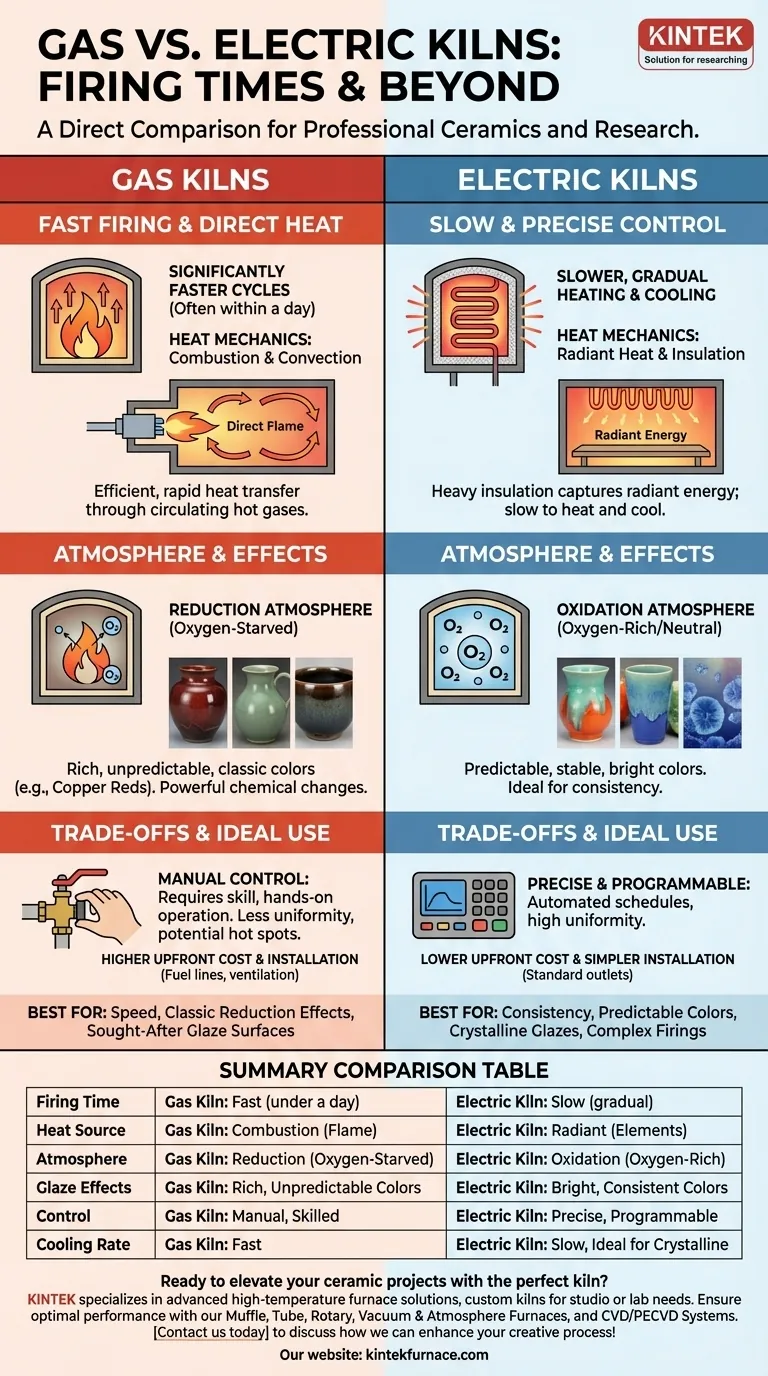

Im direkten Vergleich haben Gasöfen deutlich schnellere Brennzyklen als Elektroöfen. Ihre Fähigkeit, schnell intensive Hitze durch Verbrennung zu erzeugen und schneller abzukühlen, bedeutet, dass ein vollständiger Brand in kürzerer Zeit, oft innerhalb eines einzigen Tages, abgeschlossen werden kann. Elektroöfen hingegen basieren auf Strahlungswärme und sind stark isoliert, was zu einem langsameren, schrittweisen Heiz- und Kühlprozess führt.

Die Wahl zwischen einem Gas- und einem Elektroofen geht weit über die Brenngeschwindigkeit hinaus. Es ist eine Entscheidung zwischen den rohen, atmosphärischen Effekten der Verbrennung und der präzisen, wiederholbaren Steuerung des Stroms, wobei jede die endgültige Beschaffenheit Ihrer Keramikarbeit tiefgreifend beeinflusst.

Die Mechanik der Wärme: Warum sich die Brenngeschwindigkeiten unterscheiden

Zu verstehen, warum sich die Brennzeiten unterscheiden, ist der Schlüssel zur Wahl des richtigen Werkzeugs. Die Methode der Wärmeerzeugung und -übertragung unterscheidet sich grundlegend zwischen den beiden Ofentypen.

Gasöfen: Direkte Flamme und Konvektion

Ein Gasofen funktioniert durch die Verbrennung einer Brennstoffquelle, wie Erdgas oder Propan. Diese Verbrennung erzeugt eine lebendige Flamme und heiße Gase, die im Ofenraum zirkulieren.

Dieser Prozess, bekannt als Konvektion, überträgt Wärme sehr effizient und schnell. Die Temperatur des Ofens kann schnell erhöht werden, indem einfach die Brennstoff- und Luftzufuhr erhöht wird, was dem Bediener eine dynamische, Echtzeit-Kontrolle über das Tempo des Brennvorgangs ermöglicht.

Elektroöfen: Strahlungswärme und Isolierung

Elektroöfen erzeugen Wärme, indem sie Strom durch spiralförmige Elemente aus hochohmigem Draht leiten. Diese Elemente glühen rot und strahlen Wärme in den Ofenraum ab.

Dies ist eine weniger direkte Heizmethode als eine offene Flamme. Um effizient zu sein, sind Elektroöfen stark isoliert, um diese Strahlungsenergie einzufangen und zu speichern. Diese starke Isolierung bedeutet, dass sie viel langsamer aufheizen und, was ebenso wichtig ist, viel langsamer abkühlen als ihre Gas-Pendants.

Wie die Brennatmosphäre Ihre Arbeit beeinflusst

Der Unterschied in der Geschwindigkeit ist direkt mit einem kritischeren Faktor verbunden: der Ofenatmosphäre. Diese Atmosphäre hat einen dramatischen Einfluss auf Glasuren und Tone.

Die Rolle der Atmosphäre: Reduktion vs. Oxidation

Gasöfen erzeugen auf natürliche Weise eine reduzierende Atmosphäre. Durch die Begrenzung der Sauerstoffzufuhr während der Verbrennung entzieht die Flamme aktiv Sauerstoffmoleküle aus den Glasuren und dem Ton, was zu starken chemischen Veränderungen führt.

Elektroöfen brennen standardmäßig in einer neutralen oder oxidierenden Atmosphäre, die sauerstoffreich ist. Diese Umgebung ist sauber und verändert die Glasuren chemisch nicht auf die gleiche Weise. Während man brennbare Materialien hinzufügen kann, um eine Reduktion in einem Elektroofen zu simulieren, ist dies nicht ihre natürliche Umgebung und kann zu vorzeitigem Verschleiß der Heizelemente führen.

Glasurentwicklung und Farbe

Die Atmosphäre ist der größte Einzelfaktor für die Glasurfarbe. Die reduzierende Umgebung in einem Gasofen ist verantwortlich für die Erzeugung klassischer und oft unvorhersehbarer Effekte wie tiefe Kupferrot-, eisenreiche Seladon- und Tenmoku-Töne.

Die saubere oxidierende Umgebung in einem Elektroofen erzeugt Farben, die typischerweise vorhersehbarer, stabiler und heller sind. Wenn Ihr Ziel Konsistenz und lebendige Farben von kommerziellen Glasuren sind, bietet der Elektrobrand unübertroffene Zuverlässigkeit.

Die Abkühlgeschwindigkeit und Spezialeffekte

Das langsame, kontrollierte Abkühlen eines gut isolierten Elektroofens ist entscheidend für die Entwicklung von Spezialglasuren, insbesondere kristallinen Glasuren. Diese Glasuren erfordern spezifische, verlängerte Temperaturhaltezyklen während der Abkühlphase, damit sich Kristalle bilden können – eine Aufgabe, für die die programmierbare Natur moderner Elektroöfen perfekt geeignet ist. Gasöfen kühlen in der Regel zu schnell ab, um diese Effekte ohne erheblichen Aufwand und Modifikation zu erzielen.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen der Geschwindigkeit gegenüber anderen kritischen Faktoren wie Kontrolle, Kosten und dem gewünschten künstlerischen Ergebnis.

Geschwindigkeit vs. Präzision

Gas bietet Geschwindigkeit, aber oft mit weniger Temperaturgleichmäßigkeit. Das Brennen eines Gasofens erfordert Geschick, um potenzielle heiße und kalte Stellen zu managen, den Ofen strategisch zu beladen und die Brenner manuell einzustellen.

Elektroöfen, insbesondere solche mit digitalen Steuerungen, bieten außergewöhnliche Präzision und Gleichmäßigkeit. Sie können einen hochspezifischen Brennplan mit mehreren Phasen und Haltezeiten programmieren, und der Ofen führt ihn immer wieder perfekt mit minimalem Überwachungsaufwand aus.

Anschaffungskosten und Installation

Gasöfen haben typischerweise einen höheren Anschaffungspreis und komplexere Installationsanforderungen, einschließlich spezieller Gasleitungen und robuster Lüftungssysteme.

Elektroöfen sind im Allgemeinen günstiger in der Anschaffung und viel einfacher zu installieren. Viele kleinere Modelle können an Standard-Hochspannungssteckdosen angeschlossen werden, was sie für Heimstudios zugänglich macht.

Bedienungsfertigkeit und Arbeitsaufwand

Das Brennen eines Gasofens ist eine praktische, arbeitsintensive Kunstform. Es erfordert die ständige Aufmerksamkeit des Bedieners, um Temperatur, Atmosphäre und Flammenbild zu überwachen.

Das Brennen eines Elektroofens ist ein technischer Prozess, der weitgehend automatisiert werden kann. Sobald das Programm eingestellt ist, verwaltet der Ofen den Brennzyklus selbstständig, was dem Künstler Zeit spart.

Die richtige Wahl für Ihr Ziel treffen

Der „bessere“ Ofen ist derjenige, der Ihren spezifischen künstlerischen und produktionstechnischen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und reichen, klassischen Reduktionseffekten liegt: Ein Gasofen ist die ideale Wahl, um begehrte Glasuroberflächen wie Kupferrot und Seladon zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz, Benutzerfreundlichkeit und hellen, vorhersehbaren Farben liegt: Ein Elektroofen bietet unübertroffene Zuverlässigkeit und Präzision sowohl für Hobbykünstler als auch für Produktionskeramiker.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von kristallinen Glasuren oder komplexen, mehrstufigen Bränden liegt: Die langsame, programmierbare Abkühlung eines Elektroofens ist eine grundlegende Voraussetzung.

Letztendlich befähigt Sie das Verständnis dieser Kernunterschiede, den Ofen nicht nur als Werkzeug, sondern als wahren Partner in Ihrem kreativen Prozess auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Gasofen | Elektroofen |

|---|---|---|

| Brennzeit | Schnell (oft unter einem Tag) | Langsam (allmähliches Aufheizen/Abkühlen) |

| Wärmequelle | Verbrennung (Flamme) | Strahlung (elektrische Heizelemente) |

| Atmosphäre | Reduktion (sauerstoffarm) | Oxidation (sauerstoffreich) |

| Glasureffekte | Reiche, unvorhersehbare Farben (z. B. Kupferrot) | Helle, konsistente Farben |

| Steuerung | Manuell, erfordert Geschick | Präzise, programmierbar |

| Anschaffungskosten | Höher | Niedriger |

| Abkühlgeschwindigkeit | Schnell | Langsam, ideal für kristalline Glasuren |

Bereit, Ihre Keramikprojekte mit dem perfekten Ofen zu veredeln? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Öfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Egal, ob Sie als Studiokünstler Geschwindigkeit suchen oder als Labor Präzision benötigen, unsere Expertise in Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen gewährleistet optimale Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren kreativen Prozess mit zuverlässiger, maßgeschneiderter Ausrüstung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung