In der industriellen Heizung ist das Material, das Sie für ein Heizelement auswählen, der wichtigste Faktor, der dessen Lebensdauer und Zuverlässigkeit bestimmt. Umweltfaktoren, einschließlich unsichtbarer chemischer Verunreinigungen und atmosphärischer Bedingungen, können selbst hochwertige Legierungen angreifen und zersetzen, was zu einem vorzeitigen Ausfall führt. Bei der Auswahl des richtigen Materials geht es nicht darum, die „beste“ Legierung zu finden, sondern diejenige, die am besten geeignet ist, ihrer spezifischen Betriebsumgebung standzuhalten.

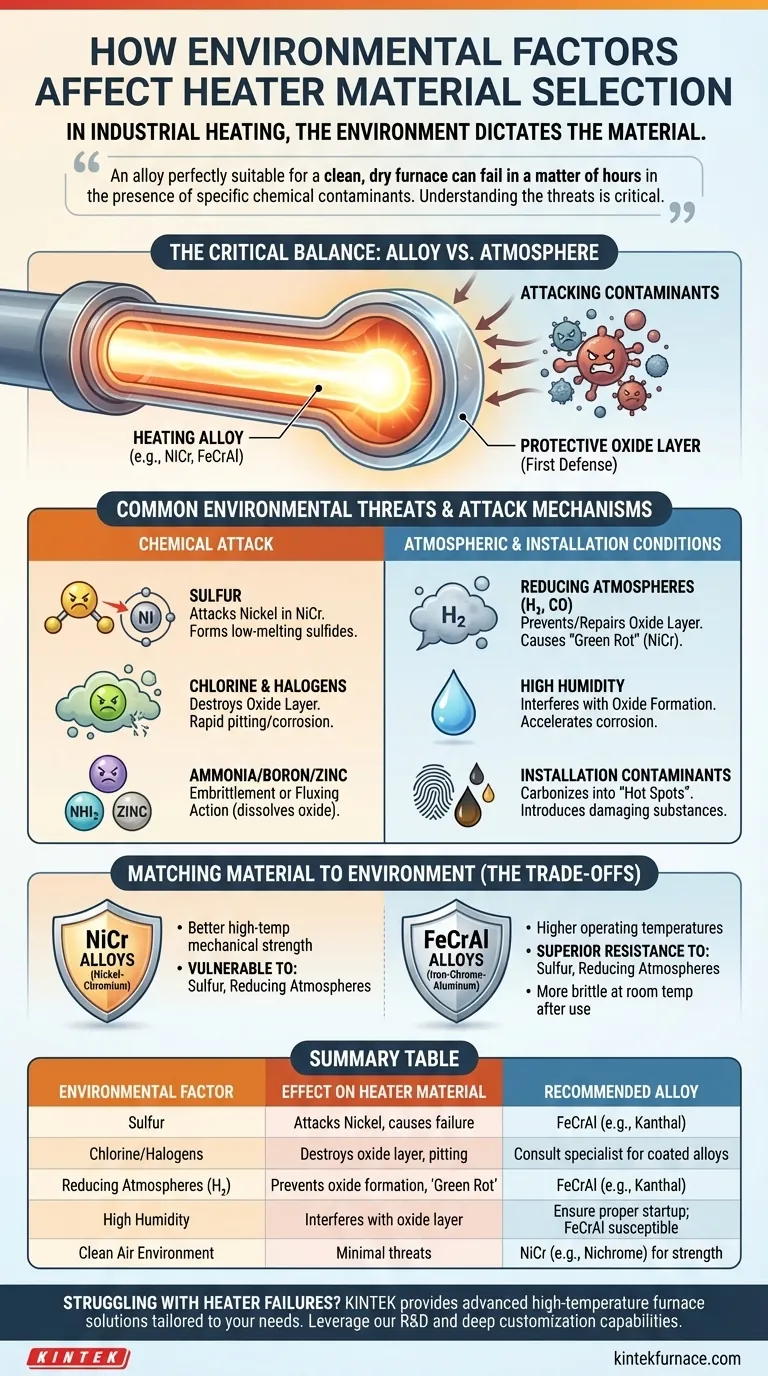

Das Kernprinzip ist einfach: Die Umgebung bestimmt das Material. Eine Legierung, die perfekt für einen sauberen, trockenen Ofen geeignet ist, kann in Gegenwart bestimmter chemischer Verunreinigungen innerhalb weniger Stunden versagen. Das Verständnis der in Ihrer Anwendung vorhandenen Bedrohungen ist der erste und wichtigste Schritt bei der Spezifikation des Heizelements.

Warum die Betriebsumgebung entscheidend ist

Das Überleben eines Heizelements hängt von einem empfindlichen Gleichgewicht zwischen der Legierung und der sie umgebenden Atmosphäre ab. Wenn dieses Gleichgewicht durch äußere Faktoren gestört wird, beginnt eine schnelle Zersetzung.

Die schützende Oxidschicht: Die erste Verteidigungslinie eines Heizelements

Die meisten Hochtemperatur-Heizlegierungen, wie Nickel-Chrom (NiCr) oder Eisen-Chrom-Aluminium (FeCrAl), funktionieren nicht als blankes Metall. Wenn sie zum ersten Mal erhitzt werden, bilden sie eine dünne, stabile und nicht leitende Oxidschicht auf ihrer Oberfläche.

Diese Schicht wirkt als Schutzschild und verhindert, dass Sauerstoff das darunter liegende Metall erreicht und weitere Oxidation oder Durchbrennen verursacht. Die Integrität dieser Schicht ist für die Langlebigkeit des Heizelements von größter Bedeutung.

Wie Verunreinigungen diese Verteidigung durchbrechen

Umweltverunreinigungen greifen das Heizelement an, indem sie diese schützende Oxidschicht chemisch beeinträchtigen. Sobald die Schicht durchbrochen ist, kann die Verunreinigung die Legierung direkt angreifen, was zu schneller Korrosion, Versprödung und Ausfall führt.

Häufige Umweltrisiken für Heizlegierungen

Verschiedene Verunreinigungen und Bedingungen stellen einzigartige Bedrohungen dar. Der Schlüssel liegt darin, zu identifizieren, welche Bedrohungen in Ihrem Prozess vorhanden sind, und eine Legierung auszuwählen, die bekanntermaßen dagegen resistent ist.

Chemischer Angriff durch Verunreinigungen

Bestimmte Chemikalien sind für gängige Heizlegierungen außerordentlich zerstörerisch.

- Schwefel: Schwefel greift Nickel aggressiv an, das ein Hauptbestandteil von NiCr-Legierungen ist. Dies führt zur Bildung von niedrigschmelzendem Nickelsulfid, was bei Temperaturen, die weit unter der normalen Nennleistung der Legierung liegen, zu katastrophalem Ausfall führt.

- Chlor und Halogene: Chlor, Fluor und andere Halogene können die schützende Oxidschicht zerstören, was zu schneller, lokalisierter Lochfraßkorrosion und Korrosion sowohl bei NiCr- als auch bei FeCrAl-Legierungen führt.

- Ammoniak: Bei Hochtemperaturanwendungen kann „gecracktes“ Ammoniak Stickstoff in die Legierung einführen und durch die Bildung von Nitriden zu Versprödung führen.

- Bor und Zink: Bor- oder zinkhaltige Verbindungen können eine niedrigschmelzende „glasartige“ Phase auf der Oberfläche des Elements bilden. Diese Flusswirkung löst die schützende Oxidschicht auf und setzt die reine Legierung dem Angriff aus.

Atmosphärische Bedingungen

Die Gaszusammensetzung der Umgebung ist ebenfalls ein entscheidender Faktor.

- Reduzierende Atmosphären: Wasserstoff- oder kohlenmonoxidreiche Atmosphären können die Bildung oder Reparatur der essentiellen Oxidschicht verhindern. Dieser Zustand, bekannt als „grüner Rost“, betrifft hauptsächlich NiCr-Legierungen, indem er das Chrom selektiv oxidiert, was zu starker Versprödung führt.

- Hohe Luftfeuchtigkeit: Wasserdampf kann die Bildung einer stabilen Oxidschicht behindern, insbesondere bei FeCrAl-Legierungen während des ersten Aufheizens. Es kann auch die Korrosion beschleunigen, wenn andere Verunreinigungen vorhanden sind.

Kontamination während der Installation

Sogar der Installationsprozess kann schädliche Substanzen einführen. Öle, Fette oder Fingerabdrücke, die auf dem Element verbleiben, können beim Erhitzen verkohlen, wodurch lokalisierte „Hot Spots“ entstehen oder Verunreinigungen eingeführt werden, die die Legierung angreifen.

Die Kompromisse verstehen

Keine einzelne Legierung ist gegen alle Bedrohungen immun. Der Auswahlprozess beinhaltet die Abwägung von Leistungseigenschaften gegenüber den spezifischen Umweltherausforderungen.

Nickel-Chrom (NiCr) vs. Eisen-Chrom-Aluminium (FeCrAl)

Diese beiden Legierungsfamilien stellen einen gängigen Kompromiss dar. NiCr-Legierungen (wie Nichrom) weisen im Allgemeinen eine bessere mechanische Festigkeit bei hohen Temperaturen auf, sind jedoch extrem anfällig für Schwefel und reduzierende Atmosphären.

FeCrAl-Legierungen (wie Kanthal) können oft bei höheren Temperaturen betrieben werden und weisen eine überlegene Beständigkeit gegen Schwefel auf. Sie können jedoch nach Gebrauch bei Raumtemperatur spröder sein und sind möglicherweise anfälliger für Schäden durch Wasserdampf beim ersten Start.

Kosten vs. Lebensdauer

Hochspezialisierte Legierungen, die einer Vielzahl chemischer Angriffe widerstehen, sind erhältlich, gehen aber oft mit einem erheblichen Preisaufschlag einher. In vielen Fällen bietet eine standardmäßige, gut abgestimmte Legierung eine ausgezeichnete Lebensdauer, wenn die Umgebung richtig verstanden und kontrolliert wird. Die Investition in ein teureres Material ist nur dann sinnvoll, wenn eine spezifische, bekannte Bedrohung dies rechtfertigt.

Das Material an Ihre Umgebung anpassen

Nutzen Sie Ihr Wissen über die Betriebsumgebung, um Ihre Auswahl zu steuern. Eine geringe Investition in die Analyse im Voraus kann kostspielige Ausfallzeiten und häufige Heizeraustausche verhindern.

- Wenn Ihre Umgebung Schwefel enthält: Bevorzugen Sie stark eine FeCrAl (Eisen-Chrom-Aluminium)-Legierung gegenüber einer NiCr (Nickel-Chrom)-Legierung.

- Wenn Sie in einer reduzierenden Atmosphäre (z. B. Wasserstoff) arbeiten: Wählen Sie eine FeCrAl-Legierung, da NiCr-Legierungen sehr anfällig für grünen Rost sind.

- Wenn Ihre Hauptsorge die mechanische Festigkeit bei hoher Temperatur in einer Umgebung mit sauberer Luft ist: Eine NiCr-Legierung ist oft eine ausgezeichnete und zuverlässige Wahl.

- Wenn Halogene wie Chlor vorhanden sind: Konsultieren Sie einen Materialspezialisten, da beide Standardlegierungsfamilien beeinträchtigt werden können. Ein spezialisiertes oder beschichtetes Element kann erforderlich sein.

- Wenn Ihr Prozess neu ist oder die Umgebung unbekannt ist: Ziehen Sie einen Test mit einer kleinen Probe der vorgeschlagenen Legierung in Betracht, um deren Leistung zu beobachten, bevor Sie sich für eine vollständige Installation entscheiden.

Letztendlich bedeutet die Gestaltung für Zuverlässigkeit, über das Heizelement selbst hinauszuschauen und die Welt zu prüfen, in der es betrieben wird.

Zusammenfassungstabelle:

| Umweltfaktor | Auswirkung auf das Heizermaterial | Empfohlene Legierung |

|---|---|---|

| Schwefel | Greift Nickel in NiCr-Legierungen an und verursacht Ausfall | FeCrAl (z. B. Kanthal) |

| Chlor/Halogene | Zerstört die Oxidschicht, was zu Lochfraß und Korrosion führt | Spezialisten für beschichtete oder spezialisierte Legierungen konsultieren |

| Reduzierende Atmosphären (z. B. Wasserstoff) | Verhindert die Bildung der Oxidschicht, verursacht grünen Rost bei NiCr | FeCrAl (z. B. Kanthal) |

| Hohe Luftfeuchtigkeit | Stört die Oxidschicht, beschleunigt Korrosion | Sicherstellen des richtigen Starts; FeCrAl kann anfälliger sein |

| Umgebung mit sauberer Luft | Minimale Bedrohungen, Fokus auf mechanische Festigkeit | NiCr (z. B. Nichrom) |

Haben Sie Probleme mit Heizungsausfällen aufgrund rauer Umgebungen? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre experimentellen Anforderungen genau zu erfüllen. Lassen Sie nicht zu, dass Umweltfaktoren Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Zuverlässigkeit und Leistung Ihres Heizsystems verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht