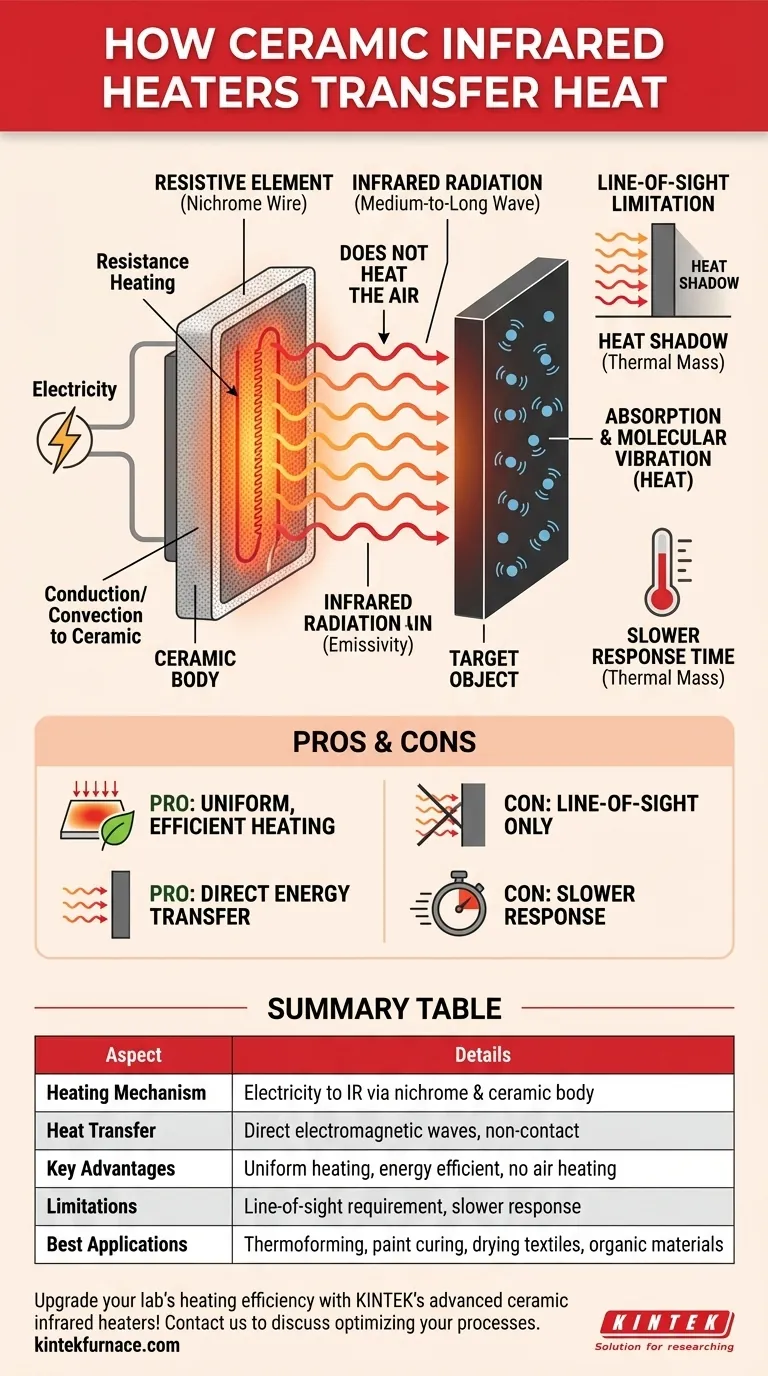

Im Grunde genommen wandelt eine keramische Infrarotheizung Elektrizität in Infrarotstrahlung um. Ein Widerstandselement, typischerweise ein Nichromdraht, erhitzt einen Keramikkörper, der diese Energie dann als unsichtbares Infrarotlicht abstrahlt, das durch die Luft wandert und direkt vom Zielobjekt absorbiert wird.

Der entscheidende Unterschied besteht darin, dass keramische Infrarotheizungen die Luft zwischen Heizung und Objekt nicht erwärmen. Stattdessen übertragen sie Energie über elektromagnetische Wellen, ein Prozess, der für die direkte Oberflächenerwärmung bei Sichtkontakt sehr effizient ist.

Der Kernmechanismus: Von Elektrizität zu Strahlung

Um den Prozess zu verstehen, ist es am besten, ihn in seine Bestandteile zu zerlegen. Die Magie liegt nicht in einer einzelnen Komponente, sondern darin, wie sie als System zusammenarbeiten.

Die Rolle des Heizelements

Der Prozess beginnt mit einem einfachen Prinzip: der Widerstandsheizung. Ein elektrischer Strom wird durch einen hochohmigen Draht geleitet, meist eine Nichromlegierung (Nickel-Chrom).

Dieser Draht ist in das Keramikmaterial eingebettet oder liegt in dessen Rillen. Wenn der Strom Schwierigkeiten hat, den Widerstandsdraht zu durchqueren, wird elektrische Energie direkt in thermische Energie umgewandelt, wodurch der Draht extrem heiß wird.

Die Funktion des Keramikkörpers

Die Keramikkomponente ist weit mehr als nur ein Halter für den Draht. Sie ist der Schlüssel zur Funktion und Effizienz der Heizung.

Der heiße Nichromdraht überträgt seine Wärme hauptsächlich durch Leitung und Konvektion auf das umgebende Keramikmaterial. Die Keramik, die wegen ihrer hohen Emissivität gewählt wird, absorbiert diese Energie und erwärmt sich gleichmäßig. Sie wird effektiv zu einer großen, stabilen und konsistenten abstrahlenden Oberfläche.

Abstrahlung von Infrarotwellen

Sobald der Keramikkörper seine Betriebstemperatur erreicht hat (typischerweise zwischen 300 °C und 700 °C), gibt er den Großteil seiner thermischen Energie in Form von elektromagnetischer Strahlung ab.

Diese Energie wird überwiegend im mittel- bis langwelligen Infrarotspektrum emittiert. Diese Wellen bewegen sich mit Lichtgeschwindigkeit von der Oberfläche der Heizung weg.

Wie das Zielobjekt erwärmt wird

Der letzte Schritt ist die Übertragung dieser abgestrahlten Energie auf das Werkstück oder Objekt, das Sie erwärmen möchten. Hier werden die einzigartigen Eigenschaften der Infrarotstrahlung deutlich.

Strahlung, nicht Konvektion

Im Gegensatz zu einer herkömmlichen Heizung, die die Umgebungsluft erwärmt (Konvektion), welche dann ihre Wärme an das Objekt überträgt, wandern Infrarotwellen durch die Luft, ohne diese wesentlich zu erwärmen. Dies ist eine Form der direkten, berührungslosen Energieübertragung.

Absorption durch das Zielobjekt

Wenn die Infrarotwellen auf das Zielobjekt treffen, werden sie entweder absorbiert, reflektiert oder durchgelassen. Die absorbierte Energie bewirkt, dass die Moleküle im Objekt schneller vibrieren. Diese erhöhte Molekülvibration ist das, was wir als Temperaturanstieg messen und fühlen.

Die Effektivität dieser Absorption hängt vom Material, der Farbe und der Oberflächenbeschaffenheit des Zielobjekts ab. Dunkle, matte Oberflächen sind im Allgemeinen bessere Absorber als helle, polierte Oberflächen.

Die Kompromisse verstehen

Keine Heiztechnologie ist für jedes Szenario perfekt. Keramische Infrarotheizungen weisen deutliche Vorteile und Einschränkungen auf, die in ihren physikalischen Prinzipien begründet sind.

Vorteil: Gleichmäßige, effiziente Erwärmung

Da die gesamte Keramikoberfläche gleichmäßig abstrahlt, eignen sich diese Heizungen hervorragend für die konstante Erwärmung eines großen Bereichs. Dies ist ideal für Anwendungen wie das Thermoformen von Kunststoffplatten, das Aushärten von Lacken oder das Trocknen von Textilien. Die Energie wird auf das Produkt konzentriert und nicht darauf verschwendet, die Umgebungsluft zu erwärmen.

Nachteil: Sichtlinienbeschränkung

Infrarotenergie bewegt sich geradlinig. Jedes Objekt, das den Weg zwischen Heizung und Ziel blockiert, erzeugt einen „Wärmeschatten“. Dies macht keramische IR-Heizungen weniger geeignet für die Erwärmung von Objekten mit komplexen Geometrien oder versteckten Innenflächen.

Nachteil: Langsamere Reaktionszeit

Der Keramikkörper besitzt eine erhebliche thermische Masse, was bedeutet, dass er Zeit benötigt, um seine Betriebstemperatur zu erreichen, und auch Zeit benötigt, um abzukühlen. Diese thermische Trägheit macht sie ungeeignet für Anwendungen, die schnelle Temperaturzyklen oder eine sofortige Ein-/Ausschaltsteuerung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie erfordert die Anpassung des Werkzeugs an die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung einer ebenen Fläche liegt: Keramische IR-Heizungen sind eine ausgezeichnete, energieeffiziente Wahl, insbesondere für Prozesse wie Thermoformen, Lackhärtung oder Vorwärmen.

- Wenn Sie organische Materialien, Kunststoffe oder wasserbasierte Substanzen erwärmen müssen: Die langwellige Infrarotenergie von Keramikheizungen wird von diesen Materialien sehr effektiv absorbiert, was den Prozess hocheffizient macht.

- Wenn Ihr Prozess schnelle Ein-/Ausschaltzyklen oder sofortige Wärme erfordert: Sie sollten eine Alternative wie eine Quarz- oder Halogenheizung in Betracht ziehen, die eine geringere thermische Masse und eine schnellere Reaktionszeit aufweist.

- Wenn Sie die Luft in einem Raum oder ein Objekt mit komplexen, verborgenen Teilen erwärmen müssen: Ein konvektionsbasiertes Heizsystem wird wahrscheinlich die effektivere Lösung sein.

Indem Sie das Grundprinzip der Strahlungswärmeübertragung verstehen, können Sie zuversichtlich bestimmen, wo diese Technologie einen deutlichen Vorteil für Ihr Projekt bietet.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Heizmechanismus | Wandelt Elektrizität über einen Nichromdraht und einen Keramikkörper in Infrarotstrahlung um |

| Wärmeübertragung | Direkt, berührungslos über elektromagnetische Wellen im mittel- bis langwelligen Infrarotspektrum |

| Hauptvorteile | Gleichmäßige Erwärmung, Energieeffizienz, keine Luftheizung, ideal für ebene Flächen |

| Einschränkungen | Erfordert Sichtkontakt, langsamere Reaktion aufgrund thermischer Masse |

| Beste Anwendungen | Thermoformen, Lackhärtung, Textiltrocknung, Erwärmung organischer Materialien |

Steigern Sie die Heizeffizienz Ihres Labors mit den fortschrittlichen keramischen Infrarotheizungen von KINTEK! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung beliefern wir diverse Labore mit maßgeschneiderten Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefenindividualisierungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie eine gleichmäßige Oberflächenerwärmung oder spezielle Infrarotanwendungen benötigen, KINTEK liefert zuverlässige, energieeffiziente Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizungen Ihre Prozesse optimieren und die Produktivität steigern können!

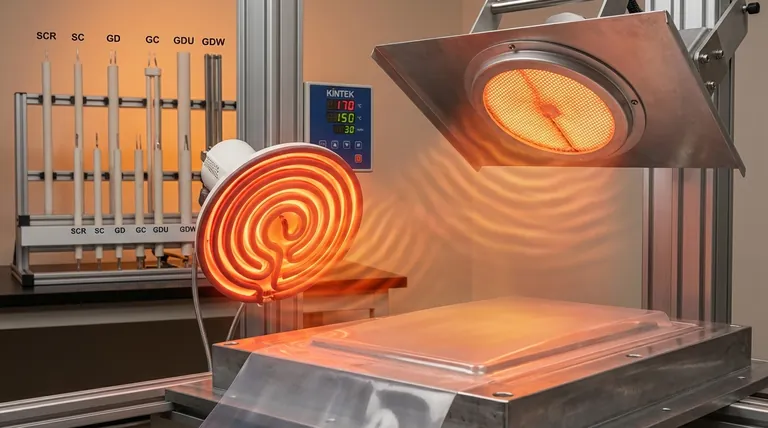

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen