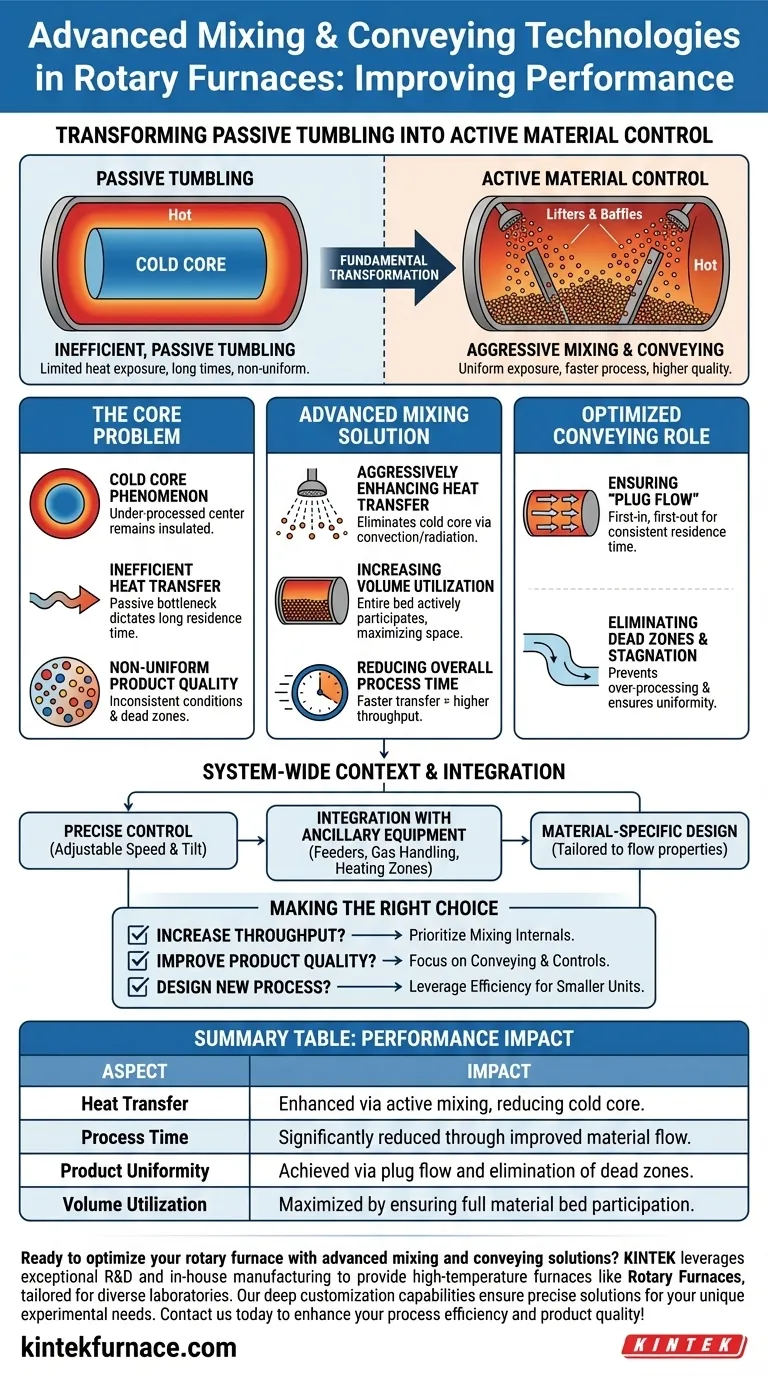

Im Kern verbessern fortschrittliche Misch- und Fördertechnologien die Leistung von Drehrohröfen, indem sie grundlegend verändern, wie Material mit Wärme und der Prozessatmosphäre interagiert. Anstatt passiv zu taumeln, managen diese Systeme aktiv den Materialfluss, um den Wärme- und Stoffübergang zu maximieren, was wiederum die Prozesszeit verkürzt, die Volumennutzung erhöht und ein sehr gleichmäßiges Endprodukt gewährleistet. Dies ermöglicht kleinere, effizientere Ofendesigns, die größere, weniger hochentwickelte Einheiten übertreffen können.

Die zentrale Herausforderung in jedem Drehrohrofen besteht darin, ineffizientes, passives Materialtaumeln zu überwinden. Fortschrittliche Misch- und Fördertechnologien lösen dies, indem sie den Ofen von einem einfachen Behälter in eine technische Umgebung verwandeln, die aktiv jede Partikel zwingt, gleichmäßig verarbeitet zu werden.

Das Kernproblem: Einschränkungen des passiven Taumelns

In einem einfachen Drehrohrofen taumelt das Material einfach übereinander, während sich die Trommel dreht. Diese scheinbar einfache Aktion erzeugt erhebliche Prozesseffizienzen, die die Leistung und Qualität einschränken.

Das Phänomen des „Kalten Kerns“

Während das Materialbett taumelt, ist nur die obere Schicht direkt der Wärmequelle und dem Prozessgas ausgesetzt. Das Material in der Mitte des Bettes bleibt isoliert und bildet einen „kalten Kern“, der unzureichend verarbeitet wird.

Ineffizienter Wärme- und Stoffübergang

Wärme kann nur langsam durch Leitung von der freigelegten Oberflächenschicht in das Materialbett eindringen. Dieser passive Übergang ist ein großer Engpass, der eine lange Verweilzeit erfordert, um sicherzustellen, dass das gesamte Volumen die Zieltemperatur erreicht.

Ungleichmäßige Produktqualität

Die Kombination aus einer heißen Außenschicht und einem kühlen Innenkern bedeutet, dass Partikel sehr unterschiedliche Bedingungen erfahren. Darüber hinaus können Variationen im Fluss Totzonen erzeugen, in denen Material verweilt, oder Kanäle, durch die es zu schnell hindurchfließt, was zu einem ungleichmäßigen Endprodukt führt.

Wie fortschrittliches Mischen den Prozess verändert

Fortschrittliche Mischtechnologien bekämpfen direkt das Problem des „kalten Kerns“, indem sie das Materialbett zwingen, sich zu wenden, um sicherzustellen, dass jede Partikel an die Oberfläche gelangt.

Aggressive Verbesserung des Wärmeübergangs

Interne Strukturen wie Hebevorrichtungen, Leitbleche oder kundenspezifische Rührwerke sind so konzipiert, dass sie Material vom Boden des Bettes anheben und es durch die heiße Atmosphäre im oberen Teil des Ofens rieseln lassen. Dies erhöht den Wärme- und Stoffübergang durch Konvektion und Strahlung dramatisch und eliminiert den kalten Kern nahezu.

Steigerung der effektiven Volumennutzung

Indem sichergestellt wird, dass der gesamte Querschnitt des Materialbetts aktiv an der Reaktion teilnimmt, nutzen Sie das interne Volumen des Ofens weitaus effektiver. Ein durch Wärmeübergang begrenzter Prozess kann nun im selben physikalischen Raum viel schneller ablaufen.

Reduzierung der gesamten Prozesszeit

Da die Wärme viel schneller auf das Material übertragen wird, wird die erforderliche Verweilzeit zur Beendigung des Prozesses erheblich reduziert. Dies führt direkt zu einem höheren Durchsatz für einen bestehenden Ofen oder ermöglicht einen kleineren, kostengünstigeren Ofen in einem neuen Design.

Die Rolle der optimierten Förderung

Während das Mischen die Art und Weise adressiert, wie sich Material innerhalb eines Querschnitts des Ofens verhält, adressiert das Fördern, wie es sich vom Einlass zum Auslass bewegt.

Sicherstellung des „Pfropfenflusses“

Optimierte Förderung, oft unter Verwendung von Merkmalen wie einem einstellbaren Neigungswinkel oder internen Wendeln, zielt darauf ab, Material im „First-in, First-out“-Verfahren, bekannt als Pfropfenfluss, durch den Ofen zu bewegen. Dies stellt sicher, dass jede Partikel eine ähnliche Zeit im Ofen verbringt.

Beseitigung von Totzonen und Stagnation

Schlechtes Förderdesign führt zu Totzonen, in denen Material stecken bleiben oder rezirkulieren kann, was zu Überverarbeitung und Ungleichmäßigkeit führt. Ein ordnungsgemäßes Förderdesign gewährleistet einen reibungslosen, kontinuierlichen und vorhersehbaren Fluss von Anfang bis Ende.

Steigerung der Produktgleichmäßigkeit

Wenn jede Partikel sowohl eine gleichmäßige Mischung (konsistente Wärmeexposition) als auch eine gleichmäßige Förderung (konsistente Verweilzeit) erfährt, ist das Ergebnis ein Endprodukt mit außergewöhnlicher Gleichmäßigkeit und Qualität.

Das systemweite Umfeld verstehen

Die Implementierung dieser fortschrittlichen Funktionen ist kein einfaches Plug-and-Play-Upgrade. Erfolg erfordert, den Ofen als integriertes System zu betrachten.

Der Bedarf an präziser Steuerung

Fortschrittliche Innenausstattung ist am effektivsten, wenn sie mit präzisen Prozesssteuerungen gepaart wird. Einstellbare Drehzahl und Ofenneigung ermöglichen es dem Bediener, die Misch- und Förderwirkung für verschiedene Materialien oder Prozessstufen fein abzustimmen.

Integration mit Zusatzausrüstung

Die Leistung des Ofens hängt vom gesamten System ab. Dazu gehören die konsistente Materialzufuhr durch Förderer, die Steuerung der internen Atmosphäre mit Gasbehandlungspaketen und die präzise Temperaturregelung mit mehreren Heizzonen.

Design ist materialspezifisch

Ein Mischdesign, das perfekt für einen frei fließenden granularen Feststoff funktioniert, wird bei einem klebrigen oder schlammartigen Material vollständig versagen. Das Design der Misch- und Förderinnenausstattung muss auf die spezifischen Eigenschaften des zu verarbeitenden Materials zugeschnitten sein.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche technologischen Verbesserungen Priorität haben.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Priorisieren Sie fortschrittliche Mischer-Einbauten, die den Wärme- und Stoffübergang maximieren, um die Prozesszeiten drastisch zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität liegt: Konzentrieren Sie sich auf optimierte Förderung und präzise Prozesssteuerungen, um eine gleichmäßige Verweilzeit zu gewährleisten und Totzonen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Gestaltung einer neuen, kompakten Prozesslinie liegt: Nutzen Sie die Effizienzgewinne sowohl beim Mischen als auch beim Fördern, um einen kleineren, weniger kapitalintensiven Ofen zu spezifizieren, der Ihre Output-Ziele erreicht.

Indem Sie vom passiven Taumeln zur aktiven Materialkontrolle übergehen, verwandeln Sie den Drehrohrofen von einem einfachen Gefäß in ein Präzisions-Verarbeitungsinstrument.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Wärmeübergang | Verbessert durch aktives Mischen, reduziert den kalten Kern und erhöht die Effizienz |

| Prozesszeit | Deutlich reduziert durch verbesserten Materialfluss und Wärmeexposition |

| Produktgleichmäßigkeit | Erreicht durch Pfropfenfluss und Eliminierung von Totzonen für konsistente Qualität |

| Volumennutzung | Maximiert durch Sicherstellung der vollen Materialbettbeteiligung an Reaktionen |

Bereit, Ihren Drehrohrofen mit fortschrittlichen Misch- und Förderlösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperaturöfen wie Drehrohröfen anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Produktqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle