Kurz gesagt, abrasive und korrosive Materialien ändern nicht die grundlegende Größe oder Abmessungen eines Drehrohrofens, aber sie bestimmen vollständig die Auswahl seiner internen Materialien. Die primäre Strategie besteht darin, das tragende Stahlgehäuse zu schützen, indem das Innere des Ofens mit speziellen, verschleißfesten Feuerfestmaterialien ausgekleidet wird, die so konzipiert sind, dass sie dem spezifischen abrasiven oder chemischen Angriff standhalten.

Die Kernherausforderung besteht nicht darin, einen größeren Ofen zu bauen, sondern einen intelligenteren. Das Stahlgehäuse liefert die Struktur, aber die innere feuerfeste Auskleidung fungiert als Opferschild, und ihre Spezifikation ist der einzig kritischste Faktor, der die Betriebslebensdauer und die Wartungskosten des Ofens beim Verarbeiten aggressiver Materialien bestimmt.

Das Kernprinzip: Ein System aus Schichten

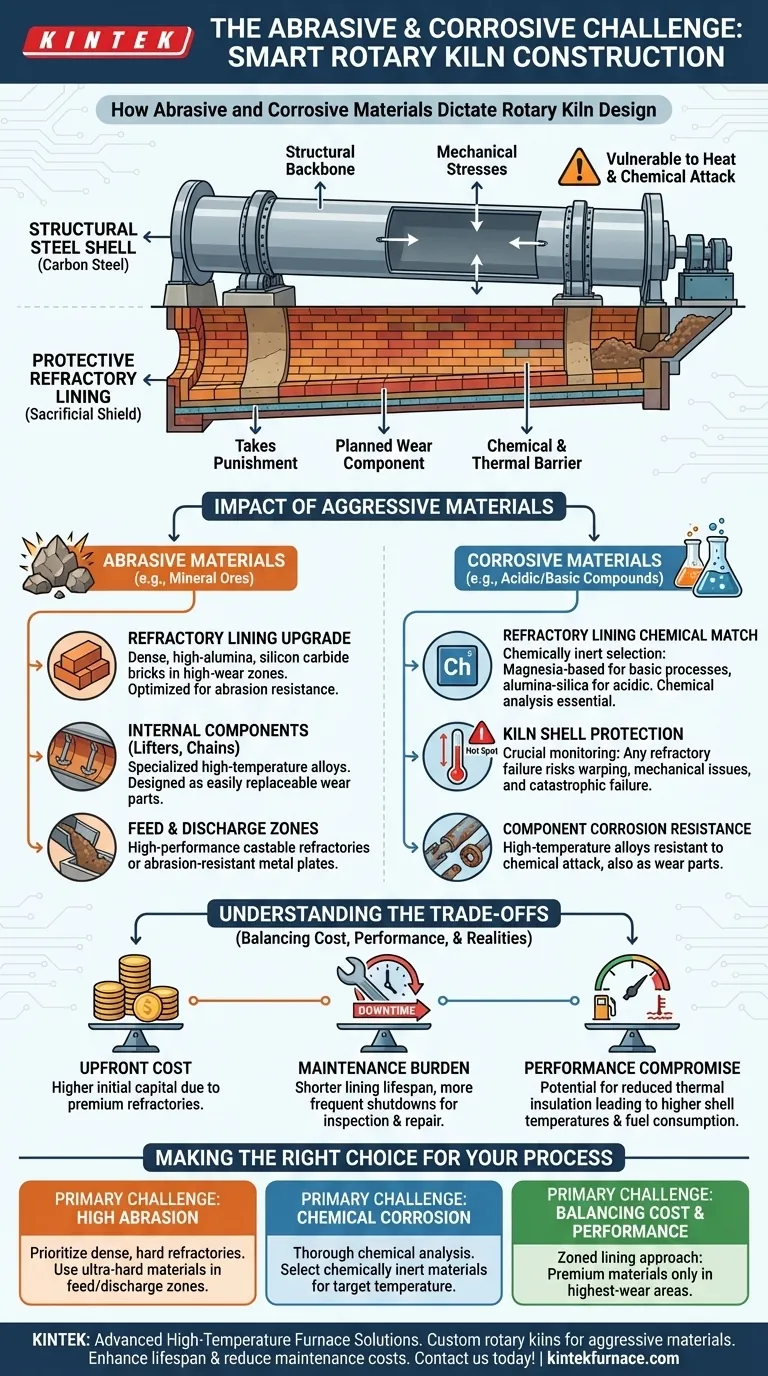

Ein Drehrohrofen ist am besten als ein zweiteiliges System zu verstehen: ein strukturelles Außengehäuse und eine schützende Innenverkleidung. Abrasive und korrosive Materialien erzwingen eine explizite Trennung dieser Aufgaben.

Das Ofengehäuse: Das strukturelle Rückgrat

Der äußere Zylinder des Ofens besteht fast immer aus Kohlenstoffstahl. Seine Aufgabe ist es, die strukturelle Integrität zu gewährleisten, um die Spannweite zwischen den Stützpfeilern zu überbrücken, das Material zu umschließen und die immensen mechanischen Belastungen der Rotation zu bewältigen.

Dieses Stahlgehäuse weist jedoch eine geringe Beständigkeit gegenüber hohen Temperaturen, direktem Abrieb und chemischer Korrosion auf. Es muss jederzeit geschützt werden.

Die feuerfeste Auskleidung: Der Opferschild

Die Feuerfestauskleidung ist eine gemauerte oder gegossene Keramikauskleidung, die im Inneren des Stahlgehäuses angebracht wird. Ihr einziger Zweck ist es, die Belastungen – Hitze, chemische Angriffe und abrasiven Verschleiß – aufzunehmen, damit das Gehäuse dies nicht muss.

Bei der Verarbeitung aggressiver Materialien dient diese Auskleidung nicht mehr nur der Wärmeisolierung; sie wird zu einem geplanten Verschleißteil. Die Wahl des Feuerfestmaterials ist die zentrale technische Entscheidung.

Wie aggressive Materialien Schlüsselkomponenten beeinflussen

Die Notwendigkeit eines robusten Feuerfestschutzes hat kaskadierende Auswirkungen auf die Konstruktion und den langfristigen Betrieb des Ofens.

Die feuerfeste Auskleidung selbst

Dies ist die am direktesten betroffene Komponente. Anstelle eines Standard-Wärmeisoliersteins muss das Material aufgerüstet werden.

- Für Abrieb: Ingenieure wählen dichte, hochfeste Feuerfestmaterialien wie hochtonerdehaltige oder sogar Siliziumkarbid-Ziegel in hochverschleißgefährdeten Zonen.

- Für Korrosion: Die Auswahl ist ein chemisches Abstimmungsspiel. Zum Beispiel könnte ein basischer Prozess magnesia-basierte Ziegel erfordern, während ein saurer Prozess Aluminiumoxid-Siliziumoxid-Ziegel benötigt. Ziel ist es, ein Feuerfestmaterial zu wählen, das bei Betriebstemperatur chemisch inert gegenüber dem Prozessmaterial ist.

Das Ofengehäuse

Obwohl das Material des Gehäuses selbst sich nicht ändern mag, erhöht sich sein Betriebsrisiko drastisch. Jede Fehlfunktion oder Beschädigung der feuerfesten Auskleidung kann zu einem „Hot Spot“ auf dem Stahlgehäuse führen.

Diese lokale Überhitzung kann das Gehäuse dauerhaft verformen, was zu schweren mechanischen Problemen und möglicherweise zu einem katastrophalen Versagen führen kann. Daher wird die Überwachung der Gehäusetemperatur zu einer kritischen Wartungsaufgabe.

Interne Komponenten (Mitnehmer, Ketten, Dämme)

Jegliche interne Hardware, die zur Verbesserung der Wärmeübertragung oder zur Steuerung des Materialflusses verwendet wird, ist direkt dem Prozess ausgesetzt. Diese Komponenten, wie z. B. Metallmitnehmer oder Ketten, müssen aus speziellen, hochtemperaturbeständigen Legierungen gefertigt werden, die für Abrieb- und Korrosionsbeständigkeit ausgewählt wurden.

Oft sind diese Innenteile als Verschleißteile konzipiert, die im Vergleich zur feuerfesten Auskleidung selbst häufig und relativ einfach ausgetauscht werden können.

Einlass- und Auslasszonen

Die Stellen, an denen Material in den Ofen gelangt und ihn verlässt, sind extremem Verschleiß ausgesetzt. Diese Zonen werden oft mit speziellen, hochleistungsfähigen Gießmassen oder abriebfesten Metallplatten geschützt, die leichter zu reparieren oder auszutauschen sind als das Hauptmauerwerk des Ofens.

Die Kompromisse verstehen

Die Wahl einer Konstruktionsstrategie für abrasive oder korrosive Materialien beinhaltet das Abwägen von Kosten, Leistung und betrieblichen Realitäten.

Die Vorlaufkosten

Hochleistungsfähige, abriebfeste oder chemisch beständige Feuerfestmaterialien sind deutlich teurer als Standard-Schamotte. Dies erhöht die anfänglichen Investitionskosten für die Ofeninstallation.

Der Wartungsaufwand

Eine Auskleidung, die für aggressive Materialien ausgelegt ist, ist immer noch ein Verschleißteil. Ihre Lebensdauer wird kürzer sein, was zu häufigeren Ofenstillständen für Inspektionen, Reparaturen oder vollständige Neuauskleidungen führt. Diese Ausfallzeiten stellen einen erheblichen Betriebskostenfaktor dar.

Der Leistungskompromiss

In einigen Fällen hat das haltbarste Feuerfestmaterial möglicherweise nicht die besten Wärmedämmeigenschaften. Dies kann zu höheren Gehäusetemperaturen und einem höheren Brennstoffverbrauch führen, was einen direkten Kompromiss zwischen mechanischer Langlebigkeit und thermischer Effizienz darstellt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Materialauswahlstrategie muss sich an der primären Herausforderung orientieren, der Sie gegenüberstehen.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher Abriebfestigkeit liegt: Priorisieren Sie dichte, harte Feuerfestmaterialien (z. B. hochtonerdehaltige) im Hauptkörper und ziehen Sie ultrahartes Material wie Siliziumkarbid in den Einlass- und Auslasszonen in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen chemische Korrosion liegt: Führen Sie eine gründliche chemische Analyse Ihres Prozesses durch und konsultieren Sie Feuerfestexperten, um ein Material auszuwählen, das bei Ihrer Zieltemperatur chemisch inert ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Kosten und Leistung liegt: Erwägen Sie einen zonierten Auskleidungsansatz, bei dem hochwertige, teure Feuerfestmaterialien nur in den am stärksten beanspruchten Bereichen und wirtschaftlichere Optionen in weniger kritischen Abschnitten verwendet werden.

Letztendlich ist die Akzeptanz, dass die Innenverkleidung ein Verschleißteil ist, der Schlüssel zur Entwicklung und zum Betrieb eines zuverlässigen und kostengünstigen Drehrohrofens für aggressive Anwendungen.

Übersichtstabelle:

| Aspekt | Auswirkungen auf die Drehrohrofenkonstruktion |

|---|---|

| Feuerfeste Auskleidung | Aufgerüstet auf dichte, hochfeste Materialien (z. B. hochtonerdehaltige, Siliziumkarbid) für Abrieb oder chemisch inerte Typen (z. B. Magnesia, Aluminiumoxid-Siliziumoxid) für Korrosionsbeständigkeit. |

| Ofengehäuse | Bleibt Kohlenstoffstahl, erfordert aber Schutz; ein Versagen der Auskleidung kann zu Hot Spots, Verformungen und potenziell katastrophalen Ausfällen führen. |

| Interne Komponenten | Hergestellt aus spezialisierten hochtemperaturbeständigen Legierungen für Abrieb- und Korrosionsbeständigkeit, als leicht austauschbare Verschleißteile konzipiert. |

| Einlass-/Auslasszonen | Geschützt mit hochleistungsfähigen Gießmassen oder abriebfesten Platten zur einfacheren Reparatur und zum Austausch. |

| Kompromisse | Höhere Anschaffungskosten, erhöhte Wartungsausfallzeiten und potenzielle Kompromisse bei der thermischen Effizienz aufgrund der Materialauswahl für die Feuerfestauskleidung. |

Rüsten Sie Ihren Drehrohrofen für überlegene Leistung mit KINTEK auf! Wir sind spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen, die für die Verarbeitung abrasiver und korrosiver Materialien ausgelegt sind. Durch außergewöhnliche Forschung und Entwicklung und interne Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen und industriellen Anforderungen präzise zu erfüllen. Unsere Produktpalette umfasst langlebige Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die einen langanhaltenden Schutz und Effizienz gewährleisten. Lassen Sie sich nicht von Materialherausforderungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Lebensdauer Ihres Ofens verlängern und die Wartungskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz