Im Kern dienen Drehrohröfen dem Umweltschutz, indem sie Hochtemperatur-Thermoprozesse nutzen, um gefährliche Materialien sicher zu zerstören, Abfall in Energie umzuwandeln und wertvolle Ressourcen aus verschiedenen Abfallströmen zurückzugewinnen. Diese Technologie wandelt Umweltbelastungen entweder in harmlose Substanzen oder in wertvolle Vermögenswerte um und macht sie zu einem Eckpfeiler der modernen industriellen Recycling- und Abfallwirtschaft.

Der wahre Wert eines Drehrohrofens im Umweltkontext liegt in seiner Fähigkeit, eine hochkontrollierte Hochtemperaturbedingung zu schaffen. Diese Kontrolle ermöglicht die vollständige Zerstörung von Schadstoffen und die präzisen chemischen Reaktionen, die erforderlich sind, um wertvolle Materialien aus dem zurückzugewinnen, was sonst Deponieabfall wäre.

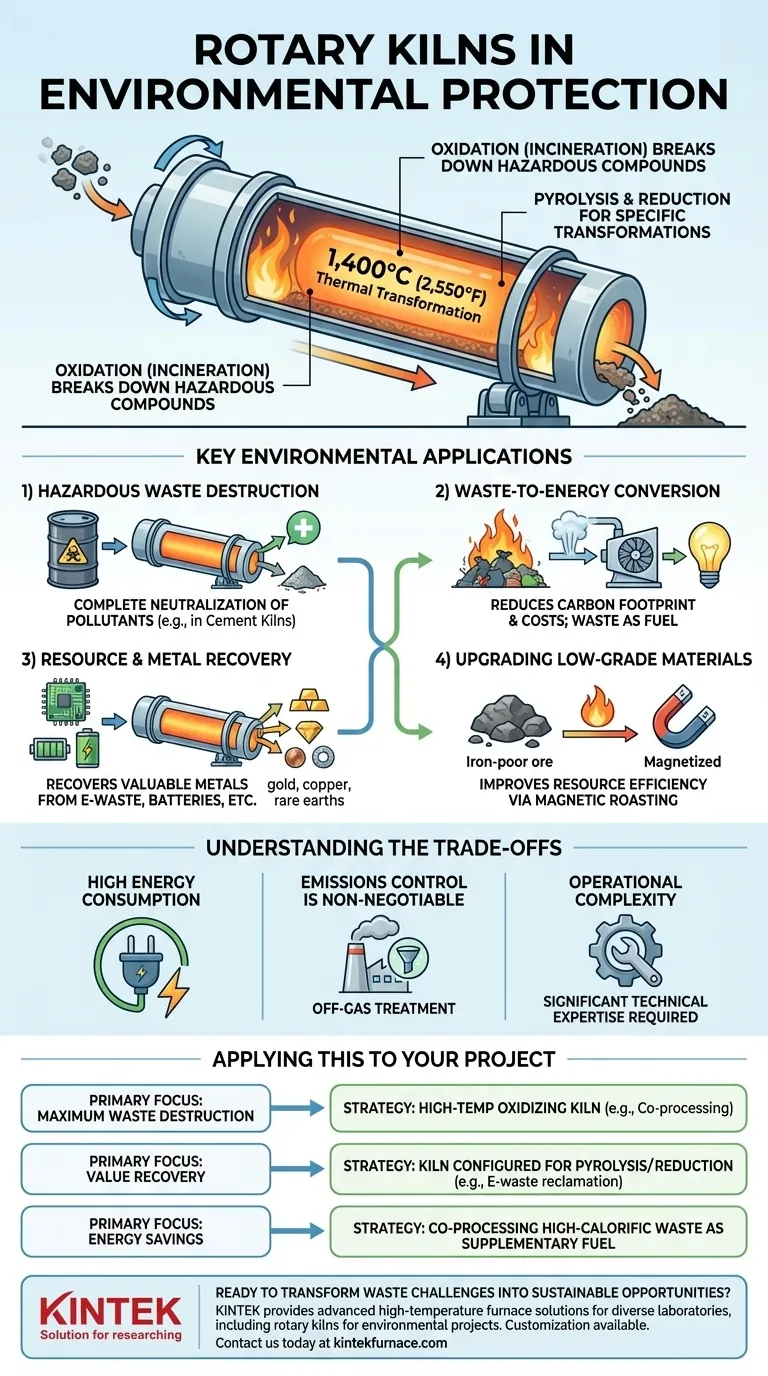

Das Prinzip: Thermische Umwandlung

Ein Drehrohrofen ist ein großer, rotierender und leicht geneigter zylindrischer Ofen. Das Material wird in das höhere Ende eingeführt und bewegt sich aufgrund der Drehung und Neigung zum Flammenende nach unten, wodurch eine gleichmäßige Hitzeeinwirkung gewährleistet wird. Dieser einfache Mechanismus ist für Umweltschutzanwendungen sehr wirkungsvoll.

Wie hohe Temperaturen Abfall neutralisieren

Die extreme Hitze im Inneren eines Ofens – oft über 1.400 °C (2.550 °F) – treibt mehrere Schlüsselprozesse an. Die Oxidation (Verbrennung) baut komplexe gefährliche organische Verbindungen in einfachere, sicherere Moleküle wie Kohlendioxid und Wasser ab. Andere Prozesse wie Pyrolyse und Reduktion können zur gezielten chemischen Umwandlung eingesetzt werden.

Ein kontrollierter und geschlossener Prozess

Moderne Öfen sind als geschlossene Systeme konzipiert. Fortschrittliche Dichtungsvorrichtungen verhindern das Austreten von Rohmaterialien oder schädlichen Gasen, während hydraulische Mechanismen einen stetigen und zuverlässigen Betrieb gewährleisten. Diese Eindämmung ist entscheidend bei der Verarbeitung flüchtiger oder gefährlicher Abfälle.

Wichtige Umweltschutzanwendungen

Die Vielseitigkeit der thermischen Verarbeitung ermöglicht den Einsatz von Drehrohröfen zur Bewältigung einer breiten Palette von Umweltproblemen.

Zerstörung gefährlicher Abfälle

Seit über zwei Jahrzehnten nutzen Industrien wie die Zementherstellung ihre Öfen zur Mitbehandlung gefährlicher Abfälle. Die anhaltend hohen Temperaturen und die lange Verweilzeit in einem Zementofen garantieren die vollständige Zerstörung schädlicher organischer Schadstoffe und neutralisieren deren Umweltrisiko.

Umwandlung von Abfall in Energie

Derselbe Prozess der Abfallverbrennung im Ofen dient auch als Brennstoffquelle. Durch die Verwendung von hochkalorischen Abfallmaterialien als teilweisen Ersatz für fossile Brennstoffe wie Kohle können Anlagen ihren CO2-Fußabdruck und ihre Betriebskosten erheblich reduzieren, wodurch die Abfallentsorgung zu einer energiesparenden Aktivität wird.

Rückgewinnung von Ressourcen und Metallen

Drehrohröfen sind für die Kreislaufwirtschaft unerlässlich. Sie werden zur Rückgewinnung wertvoller Metalle aus verschiedenen Quellen eingesetzt, die auf andere Weise schwer zu verarbeiten sind, darunter:

- Elektroschrott und Leiterplatten

- Verbrauchte Industriekatalysatoren und Batterien

- Bergbauabfälle und industrielle Nebenprodukte wie Rotschlamm

Der Ofen bietet die kontrollierte Umgebung, die erforderlich ist, um die wertvollen Metalle durch Prozesse wie Rösten oder Reduktion abzutrennen.

Aufwertung von minderwertigen Materialien

Öfen können auch die Ressourceneffizienz verbessern. Beispielsweise werden sie zum Rösten von eisenarmem Erz verwendet, wodurch dessen magnetische Eigenschaften verändert werden. Dieses magnetische Rösten macht das Erz für die magnetische Trennung geeignet, wodurch die profitable Gewinnung von Eisen aus Material ermöglicht wird, das zuvor als Abgestein galt.

Abwägung der Kompromisse

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Ihr Einsatz erfordert eine sorgfältige Abwägung der betrieblichen Realitäten.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der für die thermische Behandlung erforderlichen hohen Temperaturen ist ein energieintensiver Prozess. Obwohl dies teilweise durch die Verwendung von Abfall als Brennstoff ausgeglichen werden kann, ist der Ofen selbst ein erheblicher Energieverbraucher. Elektrische Drehrohröfen stellen eine Alternative zur direkten Verbrennung fossiler Brennstoffe dar, aber ihr Umweltnutzen hängt vom CO2-Fußabdruck des Stromnetzes ab.

Emissionskontrolle ist nicht verhandelbar

Die Verbrennung von Abfall, insbesondere komplexem Industrie- oder Siedlungsabfall, erzeugt Prozessgase, die Schadstoffe enthalten können. Ein Drehrohrofen-System ist nur dann umweltverträglich, wenn es mit einem hochentwickelten Abgasreinigungssystem gekoppelt ist, das diese Emissionen wäscht und filtert, bevor sie in die Atmosphäre gelangen.

Betriebliche Komplexität

Die Steuerung eines Drehrohrofens erfordert erhebliches technisches Fachwissen. Die Gewährleistung des richtigen Temperaturprofils, der Zufuhrrate und der atmosphärischen Bedingungen ist entscheidend für die vollständige Zerstörung von Verunreinigungen und die Verhinderung der Bildung unerwünschter Nebenprodukte.

Anwendung auf Ihr Projekt

Bei der Bewertung eines Drehrohrofens für eine Umweltschutzanwendung bestimmt Ihr Hauptziel die optimale Strategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Abfallzerstörung liegt: Ein Hochtemperatur-Oxidations- (Verbrennungs-) Ofen, wie ein Zementofen zur Mitbehandlung von Abfall, ist die direkteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Wertrückgewinnung liegt: Ein Ofen, der für spezifische Prozesse wie Pyrolyse oder Reduktion konfiguriert ist, ist notwendig, um Metalle aus Elektroschrott, Batterien oder Katalysatoren zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparungen liegt: Die Mitbehandlung von hochkalorischem Abfall als Zusatzbrennstoff in einem bestehenden Industrieofen bietet einen klaren Weg zur Reduzierung der Abhängigkeit von fossilen Brennstoffen.

Letztendlich ist der Drehrohrofen eine bewährte und robuste Technologie zur Umwandlung von Abfall von einem Problem in eine Ressource.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Zerstörung gefährlicher Abfälle | Vollständige Neutralisierung von Schadstoffen |

| Umwandlung von Abfall in Energie | Reduziert den CO2-Fußabdruck und die Kosten |

| Ressourcen- und Metallrückgewinnung | Gewinnt wertvolle Metalle aus Elektroschrott, Batterien usw. zurück |

| Aufwertung von minderwertigen Materialien | Verbessert die Ressourceneffizienz durch magnetisches Rösten |

Bereit, Ihre Abfallprobleme in nachhaltige Chancen zu verwandeln? Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf die Zerstörung gefährlicher Abfälle, die Energierückgewinnung oder die Metallrückgewinnung konzentrieren, unsere maßgeschneiderten Lösungen können Ihre Umweltprojekte verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln