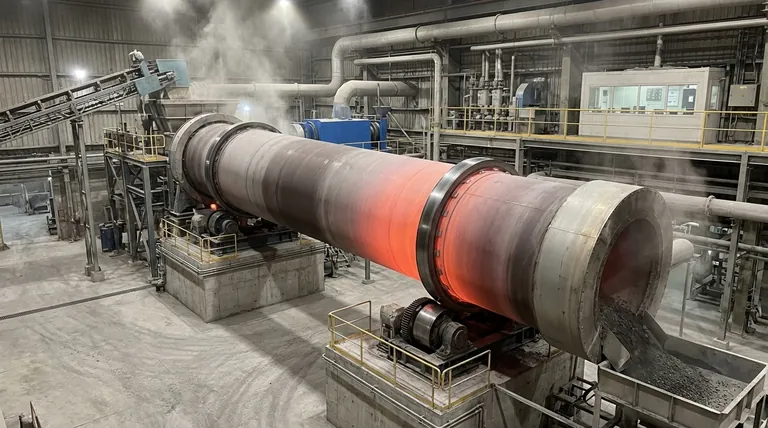

In der Zementindustrie ist der Drehrohrofen die zentrale Anlage, die für die Hochtemperatur-Umwandlung der Rohstoffe in Klinker verantwortlich ist, die Hauptkomponente von Zement. Dieser massive, rotierende Zylinder, oft als „Herz“ der Zementfabrik bezeichnet, unterzieht eine Mischung aus Kalkstein, Ton und Schiefer extremer Hitze und löst dabei die chemischen Reaktionen aus, die für die Entstehung der wesentlichen Bindungseigenschaften von Zement notwendig sind.

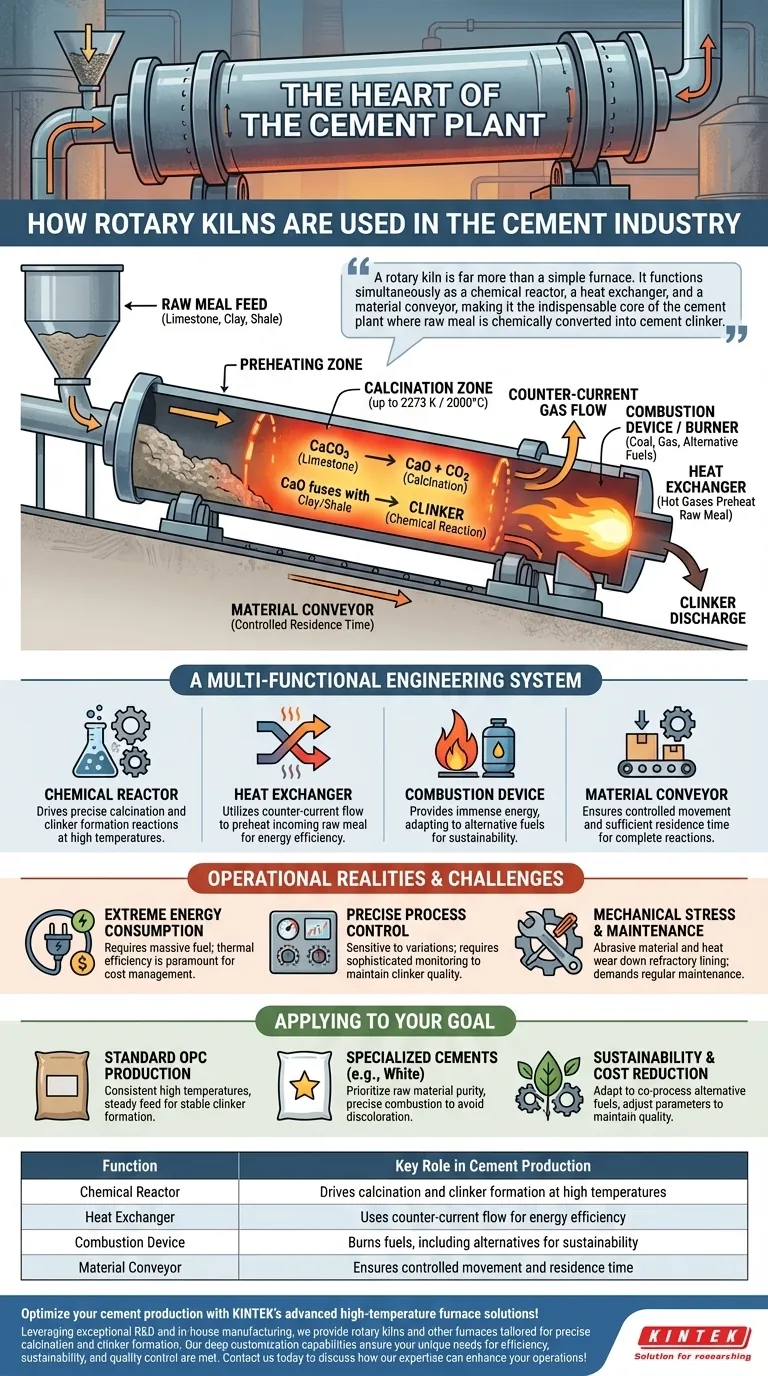

Ein Drehrohrofen ist weit mehr als ein einfacher Ofen. Er fungiert gleichzeitig als chemischer Reaktor, Wärmetauscher und Materialförderer und ist somit der unverzichtbare Kern der Zementfabrik, in dem das Rohmehl chemisch in Zementklinker umgewandelt wird.

Die Rolle des Ofens als Kernstück der Anlage

Der Drehrohrofen ist die „Brenn“-Stufe im Produktionsmodell der Industrie „zwei Mahlwerke, ein Brennofen“. Sein Zweck ist es, fein gemahlene Rohmaterialien durch intensive, gleichmäßige Hitze chemisch zu verändern.

Vom Rohmehl zum Klinker

Rohstoffe wie Kalkstein und Ton werden zunächst zu einem feinen Pulver gemahlen, das als Rohmehl bekannt ist. Dieses Mehl wird in das obere, erhöhte Ende des sich langsam drehenden Ofens eingespeist. Während sich der Ofen dreht, bewegt sich das Material allmählich zum unteren Ende, wo sich die Wärmequelle befindet.

Der Prozess der Kalzinierung

Die Hauptfunktion des Ofens ist die Ermöglichung der Kalzinierung. Während das Rohmehl durch fortschreitend heißere Zonen wandert und Temperaturen von bis zu 2273 K (2000 °C / 3632 °F) erreicht, zersetzt sich der Kalkstein (Kalziumkarbonat). Diese Reaktion setzt Kohlendioxid frei und hinterlässt hochreaktives Kalziumoxid.

Gewährleistung gleichbleibender Qualität

Dieses überhitzte Kalziumoxid verbindet sich dann mit den anderen Elementen aus Ton und Schiefer und bildet neue kristalline Verbindungen. Das Endprodukt, das den Ofen verlässt, ist Klinker – kleine, harte Knollen, die der unmittelbare Vorläufer des fertigen Zements sind. Die ständige Drehung des Ofens stellt sicher, dass das gesamte Material gleichmäßig erhitzt wird, was für eine gleichbleibende Klinkerqualität entscheidend ist.

Ein multifunktionales technisches System

Die Konstruktion des Drehrohrofens ermöglicht es ihm, mehrere unterschiedliche Funktionen gleichzeitig auszuführen, was ihn zu einem hochgradig effizienten, integrierten System macht.

Der chemische Reaktor

Im Kern ist der Ofen ein chemischer Reaktor. Die extremen Hitzeumgebungen, die er erzeugt, werden präzise gesteuert, um die spezifischen endothermen und exothermen Reaktionen voranzutreiben, die einfache Mineralien in die komplexen Verbindungen umwandeln, die dem Zement seine Festigkeit verleihen.

Der Wärmetauscher

Öfen sind auf außergewöhnliche thermische Effizienz ausgelegt. Heiße Verbrennungsgase vom Brenner am unteren Ende strömen entgegen der Strömungsrichtung des Rohmaterials durch den Ofen. Dieser Gegenstromfluss ermöglicht es den heißen Gasen, das einströmende Rohmehl vorzuwärmen, wodurch Energie gespart wird.

Die Verbrennungseinrichtung

Ein leistungsstarker Brenner am unteren Ende des Ofens liefert die erforderliche enorme Energie. Während traditionell Kohle oder Erdgas verbrannt wurden, werden moderne Öfen zunehmend für die Nutzung alternativer Brennstoffe angepasst, einschließlich Industrieabfällen und Reststoffen, als Teil von Nachhaltigkeitsinitiativen.

Der Materialförderer

Der Ofen ist leicht gegenüber der Horizontalen geneigt. Diese Neigung, kombiniert mit der langsamen, stetigen Drehung, wirkt als Fördersystem. Sie stellt sicher, dass das Material mit kontrollierter Geschwindigkeit durch den Ofen transportiert wird, was eine ausreichende Verweilzeit für den Abschluss aller chemischen Reaktionen ermöglicht.

Verständnis der betrieblichen Realitäten

Obwohl unverzichtbar, birgt der Betrieb eines Drehrohrofens erhebliche Herausforderungen und Kompromisse, die entscheidend zu managen sind.

Extremer Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen über 2000 °C erfordert eine massive Menge an Brennstoff. Der Energieverbrauch ist der größte variable Kostenfaktor in der Zementproduktion, weshalb die thermische Effizienz für Anlagenbetreiber von größter Bedeutung ist.

Präzise Prozesskontrolle

Die Qualität des Endklinkers reagiert sehr empfindlich auf Betriebsparameter. Geringfügige Abweichungen in der Zufuhrrate des Rohmehls, der Drehzahl des Ofens oder dem Temperaturprofil können zu inkonsistenten oder qualitativ minderwertigen Produkten führen. Dies erfordert hochentwickelte Prozesssteuerungssysteme und ständige Überwachung.

Mechanische Beanspruchung und Wartung

Die Kombination aus extremer Hitze, kontinuierlicher Rotation und abrasivem Material übt immense mechanische Beanspruchungen auf die Komponenten des Ofens aus. Die schützende feuerfeste Ziegelverkleidung im Inneren des Ofens nutzt sich ab und muss regelmäßig ausgetauscht werden, was erhebliche Wartungskosten und Produktionsausfallzeiten verursacht.

Wie Sie dies auf Ihr Ziel anwenden

Der betriebliche Fokus eines Drehrohrofens kann je nach Marktanforderungen und strategischen Zielen angepasst werden, um unterschiedliche Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standard-Portlandzement (OPC) liegt: Der Schlüssel liegt darin, konstant hohe Temperaturen und eine gleichmäßige Zufuhr traditioneller Rohmaterialien aufrechtzuerhalten, um eine stabile Klinkerbildung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spezialzementen (z. B. Weißzement) liegt: Sie müssen die Reinheit der Rohstoffe und die präzise Verbrennungssteuerung priorisieren, um Mineralverunreinigungen zu vermeiden, die das Endprodukt verfärben könnten.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Kostensenkung liegt: Das System kann für die Mitverarbeitung alternativer Brenn- und Rohstoffe angepasst werden, was sorgfältige Anpassungen der Verbrennungs- und Wärmeaustauschparameter erfordert, um die Klinkerqualität zu erhalten.

Letztendlich bedeutet die Beherrschung des Drehrohrofens die Beherrschung der Kernchemie und Thermodynamik der Zementherstellung selbst.

Zusammenfassungstabelle:

| Funktion | Schlüsselrolle bei der Zementherstellung |

|---|---|

| Chemischer Reaktor | Treibt Kalzinierung und Klinkerbildung bei hohen Temperaturen an |

| Wärmetauscher | Nutzt Gegenstromfluss für Energieeffizienz |

| Verbrennungseinrichtung | Verbrennt Brennstoffe, einschließlich Alternativen zur Nachhaltigkeit |

| Materialförderer | Gewährleistet kontrollierte Bewegung und Verweilzeit |

Optimieren Sie Ihre Zementproduktion mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung unserer außergewöhnlichen F&E-Leistungen und Eigenfertigung bieten wir Drehrohöfen und anderen Öfen an, die für präzise Kalzinierung und Klinkerbildung maßgeschneidert sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen Anforderungen an Effizienz, Nachhaltigkeit und Qualitätskontrolle erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abläufe verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung