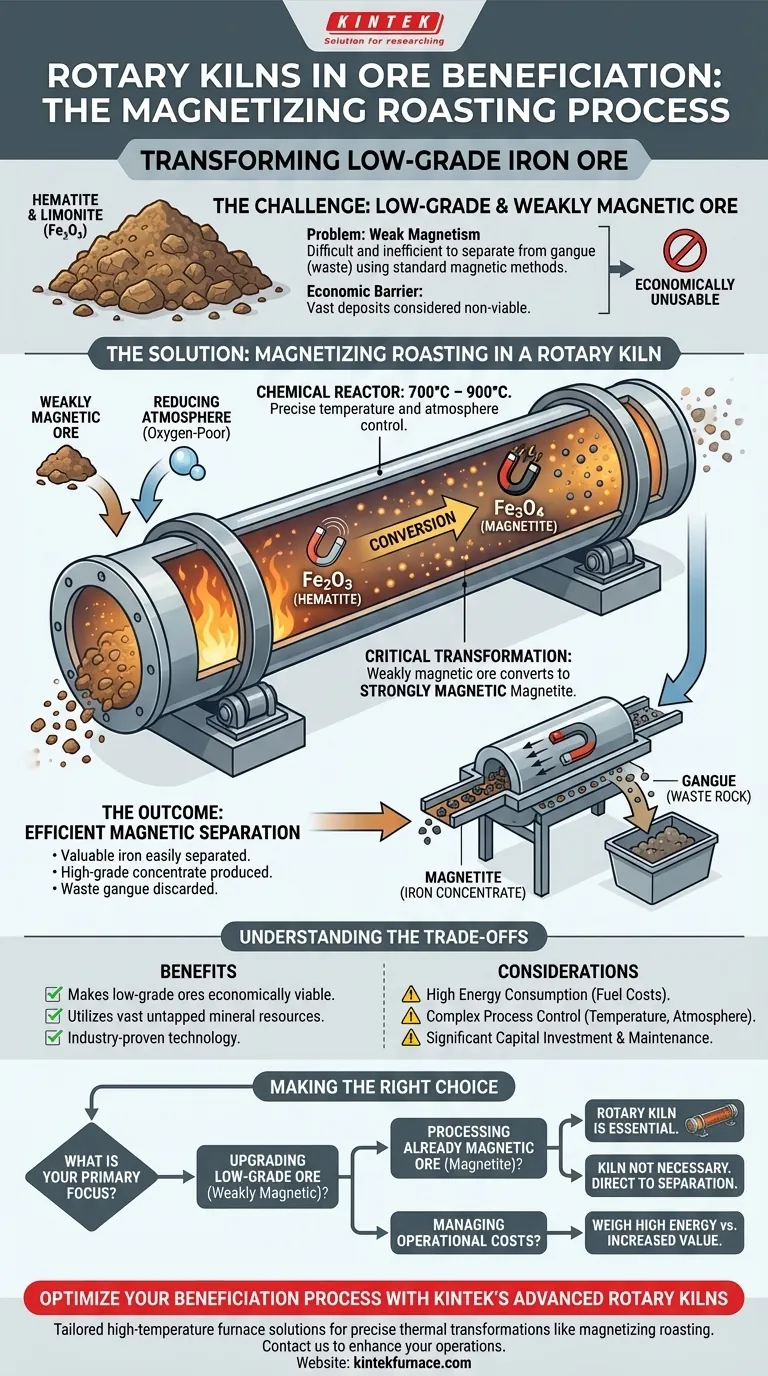

Im Zusammenhang mit der Erzaufbereitung besteht die Hauptfunktion eines Drehrohrofens darin, Eisenerz von geringer Qualität und schwacher Magnetisierung thermisch in einen stark magnetischen Zustand umzuwandeln. Dieser als magnetisierendes Rösten bekannte Prozess macht das wertvolle Eisen leicht von taubem Gestein mittels Standard-Magnetabscheidetechniken abtrennbar.

Der Drehrohrofen ist nicht nur ein Erhitzer; er ist ein chemischer Reaktor. Er verändert die grundlegenden magnetischen Eigenschaften des Eisenerzes und macht es wirtschaftlich möglich, Eisen aus Lagerstätten zu gewinnen, die sonst unbrauchbar wären.

Die Herausforderung von Erz geringer Qualität

Die Erzaufbereitung ist der industrielle Prozess der Anreicherung von Erz durch die Entfernung des nicht wertvollen Materials, bekannt als Gangart. Ziel ist es, die Konzentration des gewünschten Metalls zu erhöhen, bevor es in die Schmelzphase übergeht.

Das Problem des schwachen Magnetismus

Viele bedeutende Eisenerzlagerstätten, wie Hämatit (Fe₂O₃) und Limonit, sind nur schwach magnetisch. Diese Eigenschaft macht die Abtrennung der eisenhaltigen Partikel von der Gangart mittels einfacher und kostengünstiger Magnetscheider schwierig und ineffizient.

Die wirtschaftliche Barriere

Ohne eine effektive Methode zur Konzentrierung dieser Erze werden sie oft als geringwertig eingestuft und sind möglicherweise nicht wirtschaftlich zu verarbeiten. Dadurch bleiben riesige Mineralressourcen unerschlossen.

Wie der Drehrohrofen das Problem löst

Der Drehrohrofen ermöglicht ein Verfahren namens magnetisierendes Rösten, eine Form der Reduktion. Es adressiert direkt das Problem des schwachen Magnetismus, indem es eine spezifische chemische Veränderung im Erz bewirkt.

Schaffung einer kontrollierten Umgebung

Ein Drehrohrofen ist ein langer, rotierender zylindrischer Ofen. Er erhitzt das Erz auf eine präzise Temperatur, typischerweise zwischen 700 °C und 900 °C, in einer sorgfältig kontrollierten, sauerstoffarmen (reduzierenden) Atmosphäre.

Die kritische Transformation

Im Inneren des Ofens bewirken die Hitze und die reduzierende Atmosphäre, dass der schwach magnetische Hämatit (Fe₂O₃) in Magnetit (Fe₃O₄) umgewandelt wird. Magnetit ist eine Form von Eisenoxid, die stark magnetisch ist.

Ermöglichung der Magnetabscheidung

Sobald das Erz den Ofen verlässt und abkühlt, kann der neu gebildete Magnetit leicht und effizient von Magnetscheidern erfasst werden. Die nicht magnetische Gangart wird ausgeschieden, was zu einem hochreinen Eisenerzkonzentrat führt, das für die weitere Verarbeitung bereit ist.

Abwägungen verstehen

Obwohl die Verwendung eines Drehrohrofens zum magnetisierenden Rösten sehr effektiv ist, bringt sie erhebliche betriebliche Überlegungen mit sich. Das Verständnis dieser ist entscheidend für die Prozessgestaltung und die wirtschaftliche Tragfähigkeit.

Hoher Energieverbrauch

Das Erhitzen riesiger Gesteinsmengen auf sehr hohe Temperaturen ist ein energieintensiver Prozess. Die Brennstoffkosten stellen einen Hauptbestandteil der Betriebskosten dar und müssen sorgfältig in die Wirtschaftlichkeit des Projekts einbezogen werden.

Komplexität der Prozesssteuerung

Die Umwandlung von Hämatit in Magnetit erfordert eine präzise Kontrolle von Temperatur, Verweilzeit im Ofen und der Zusammensetzung der inneren Atmosphäre. Jede Abweichung kann zu unvollständiger Umwandlung oder zur Bildung anderer, weniger wünschenswerter Eisenverbindungen führen.

Kapitalinvestition und Wartung

Drehrohöfen sind große, robuste Industrieanlagen, die eine erhebliche anfängliche Kapitalinvestition darstellen. Sie erfordern auch regelmäßige Wartung, insbesondere der feuerfesten Auskleidung, die den Stahlmantel vor extremer Hitze schützt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Integration eines Drehrohrofens in einen Aufbereitungskreislauf wird ausschließlich durch die Eigenschaften der Lagerstätte bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Veredelung von Eisenerzen geringer Qualität und schwacher Magnetisierung liegt: Ein Drehrohrofen zum magnetisierenden Rösten ist eine unverzichtbare und industriell erprobte Technologie, um diese Ressourcen rentabel zu machen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von bereits stark magnetischem Erz (Magnetit) liegt: Ein Ofen ist für diesen Schritt nicht erforderlich, da das Erz direkt der Magnetabscheidung zugeführt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Betriebskosten liegt: Der hohe Energiebedarf des Ofens ist eine kritische Variable, die gegen den erhöhten Wert des endgültigen Eisenerzkonzentrats abgewogen werden muss.

Letztendlich fungiert der Drehrohrofen als transformatives Werkzeug, das eine herausfordernde Mineralressource in einen wertvollen industriellen Vermögenswert umwandelt.

Zusammenfassende Tabelle:

| Aspekt | Details |

|---|---|

| Hauptfunktion | Thermische Umwandlung von schwach magnetischem Eisenerz (z. B. Hämatit) durch magnetisierendes Rösten in stark magnetischen Magnetit. |

| Schlüsselprozess | Reduktion in einer kontrollierten, sauerstoffarmen Atmosphäre bei 700°C–900°C. |

| Vorteile | Ermöglicht eine effiziente Magnetabscheidung und macht Erze geringer Qualität wirtschaftlich rentabel. |

| Herausforderungen | Hoher Energieverbrauch, präzise Prozesskontrolle erforderlich, erhebliche Kapitalinvestition und Wartung. |

| Idealer Anwendungsfall | Veredelung von Eisenerzen geringer Qualität und schwacher Magnetisierung wie Hämatit und Limonit. |

Optimieren Sie Ihren Aufbereitungsprozess mit den fortschrittlichen Drehrohöfen von KINTEK

Haben Sie Probleme mit Eisenerz geringer Qualität, das schwer zu verarbeiten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofenlösungen anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktlinie, einschließlich Drehrohöfen, Muffelöfen, Rohrkammeröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, ist für präzise thermische Transformationen wie das magnetisierende Rösten konzipiert. Mit starken Anpassungsmöglichkeiten stellen wir sicher, dass unsere Geräte Ihren einzigartigen experimentellen Anforderungen entsprechen und Effizienz sowie wirtschaftliche Tragfähigkeit steigern.

Bereit, Ihre Erzaufbereitung zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Betriebsabläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen