Im Kern gewinnen Drehrohöfen Metalle durch kontrollierte Hochtemperaturprozesse zurück. Sie fungieren als große, rotierende Industrieöfen, die metallhaltige Abfallstoffe einer spezifischen thermischen und chemischen Umgebung aussetzen. Dieser präzise gesteuerte Prozess ist darauf ausgelegt, entweder Verunreinigungen physikalisch abzutrennen oder Metallverbindungen chemisch in eine leichter rückgewinnbare Form umzuwandeln.

Die Herausforderung bei der Metallrückgewinnung besteht darin, wertvolle Metalle von komplexen, heterogenen Abfallströmen zu trennen. Ein Drehrohrofen löst dies nicht durch einfaches Schmelzen, sondern indem er als kontinuierlicher chemischer Reaktor fungiert, der Wärme, Bewegung und eine kontrollierte Atmosphäre nutzt, um spezifische physikalische und chemische Umwandlungen voranzutreiben.

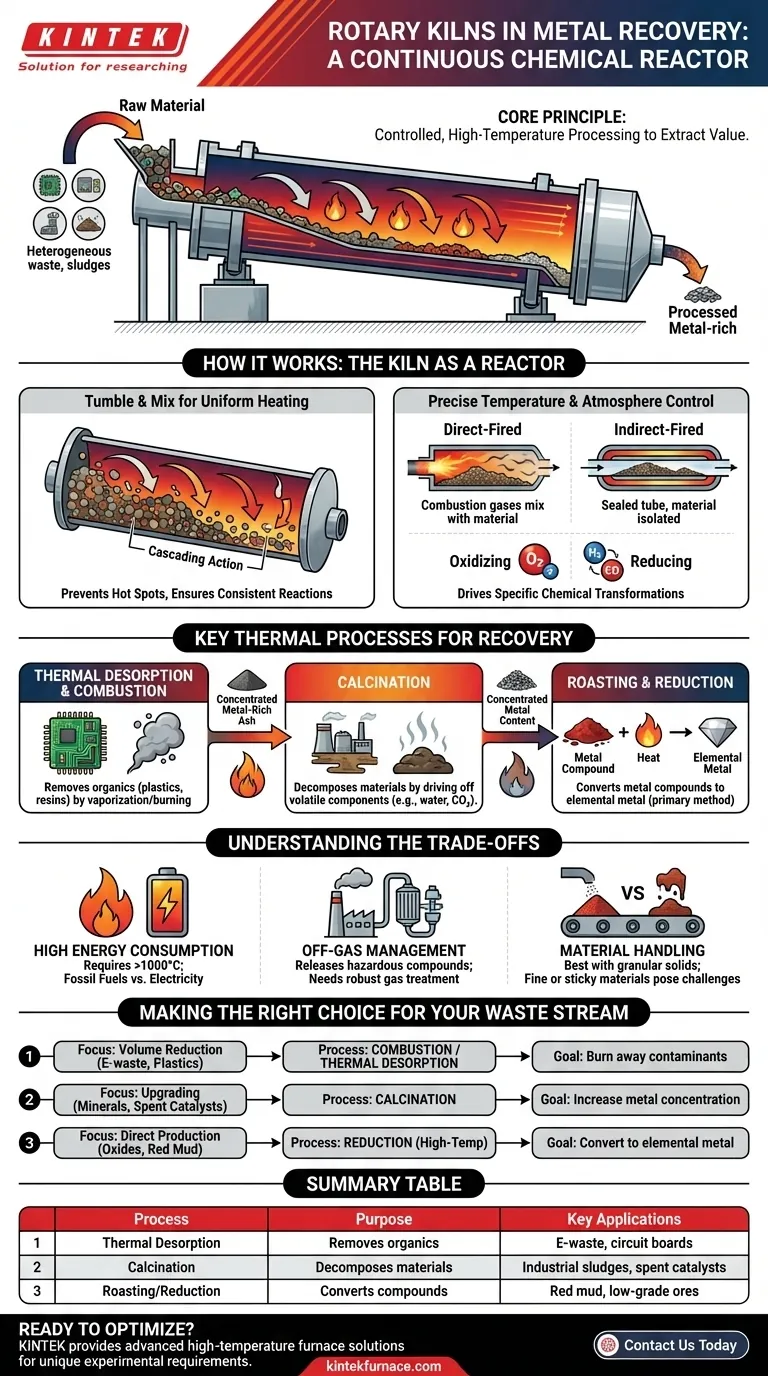

Das Kernprinzip: Ein kontinuierlicher chemischer Reaktor

Ein Drehrohrofen ist weit mehr als ein einfacher Ofen. Sein einzigartiges Design schafft eine ideale Umgebung für die schwierige Aufgabe, Wert aus Industrieabfällen, Elektroschrott und Altmaterialien zu gewinnen.

Wälzen und Mischen für gleichmäßige Erwärmung

Die leichte Neigung und die konstante Rotation des Ofens bewirken, dass das Material beim Durchgang durch die Kammer wälzt und sich vermischt. Diese Wälzbewegung, bekannt als Kaskadieren, stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird.

Diese kontinuierliche Bewegung verhindert Hot Spots und garantiert, dass die gewünschten chemischen Reaktionen im gesamten Materialbatch konsistent ablaufen.

Präzise Temperatur- und Atmosphärenkontrolle

Der lange zylindrische Körper eines Ofens ermöglicht die Schaffung unterschiedlicher Temperaturzonen. Dies erlaubt es, mehrstufige Prozesse innerhalb eines einzigen Geräts durchzuführen.

Darüber hinaus können Öfen direkt befeuert (wobei Verbrennungsgase mit dem Material vermischt werden) oder indirekt befeuert (wobei das Material in einem versiegelten Rohr isoliert ist) werden. Diese Kontrolle ist entscheidend für die Steuerung der chemischen Atmosphäre und ermöglicht es dem Bediener, eine oxidierende oder reduzierende Umgebung zu schaffen, um spezifische Reaktionen voranzutreiben.

Wichtige thermische Prozesse zur Metallrückgewinnung

Verschiedene Abfallströme erfordern unterschiedliche thermische Behandlungen. Drehrohöfen sind vielseitig genug, um mehrere Schlüsselprozesse durchzuführen, die für die Metallrückgewinnung notwendig sind.

Thermische Desorption und Verbrennung

Bei Abfällen wie Elektroschrott oder zerkleinerten Leiterplatten besteht der erste Schritt oft darin, organische Bestandteile wie Kunststoffe und Harze zu entfernen.

Ein Ofen erhitzt das Material auf eine Temperatur, die hoch genug ist, um diese organischen Fraktionen zu verdampfen (desorbieren) oder zu verbrennen, wodurch eine konzentrierte, metallreiche Asche für die weitere Verarbeitung zurückbleibt.

Kalzinierung

Die Kalzinierung ist ein Prozess, bei dem Wärme genutzt wird, um ein Material durch das Austreiben flüchtiger Bestandteile wie Kohlendioxid oder Wasser zu zersetzen.

Bei der Metallrückgewinnung wird dies bei Materialien wie Industrieschlämmen oder verbrauchten Katalysatoren angewendet, um gebundenes Wasser oder Carbonate zu entfernen. Dies konzentriert den Metallgehalt und bereitet ihn für nachfolgende Rückgewinnungsschritte vor.

Rösten und Reduktion

Dies ist oft der kritischste chemische Schritt. Beim Rösten werden Hitze und eine spezifische Atmosphäre genutzt, um Metallverbindungen (wie Sulfide) in eine reaktivere Form (wie Oxide) umzuwandeln.

Die anschließende Reduktion nutzt hohe Temperaturen und eine reduzierende Atmosphäre (sauerstoffarm), um Sauerstoffatome von Metalloxiden zu entfernen und sie wieder in ihren elementaren metallischen Zustand umzuwandeln. Dies ist eine primäre Methode zur Verarbeitung von Materialien wie Rotschlamm oder bestimmten niedriggradigen Erzen.

Verständnis der Kompromisse

Obwohl sie äußerst effektiv sind, beinhaltet die Verwendung eines Drehrohrofens wichtige Überlegungen, die die betriebliche Effizienz und die Einhaltung von Umweltauflagen beeinflussen.

Hoher Energieverbrauch

Das Erreichen der für Kalzinierung oder Reduktion erforderlichen Temperaturen (oft über 1000°C) ist energieintensiv. Die Wahl zwischen fossilen Brennstoffen und Elektrizität zur Beheizung des Ofens ist ein wichtiger Faktor sowohl für die Betriebskosten als auch für den ökologischen Fußabdruck.

Abgasmanagement

Die Erhitzung komplexer Abfallmaterialien, insbesondere von Elektroschrott oder Batterien, kann gefährliche flüchtige Verbindungen freisetzen und toxische Abgase erzeugen. Ein effektives Ofensystem muss ein robustes Gasbehandlungs- und -aufbereitungssystem umfassen, um diese Emissionen abzufangen und zu neutralisieren, bevor sie in die Atmosphäre gelangen.

Materialhandhabung und Eignung

Drehrohöfen funktionieren am besten mit körnigen, relativ leicht fließenden Feststoffen. Materialien, die sehr fein, klebrig oder zur Agglomeration neigen, können erhebliche Handhabungsprobleme verursachen und die Effizienz des Prozesses verringern.

Die richtige Wahl für Ihren Abfallstrom treffen

Der optimale Ofenprozess hängt vollständig von dem Material ab, das Sie verarbeiten, und dem Metall, das Sie gewinnen möchten.

- Wenn Ihr Hauptaugenmerk auf der Volumenreduzierung von organisch reichhaltigen Abfällen liegt (Elektroschrott, Kunststoffe): Ihr Schlüsselprozess wird die Verbrennung und thermische Desorption sein, um Verunreinigungen abzubrennen und den anorganischen Metallanteil zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Veredelung von Mineralien oder verbrauchten Katalysatoren liegt: Ihr Schlüsselprozess wird die Kalzinierung sein, um Wasser oder CO2 auszutreiben und die Konzentration des Zielmetalloxids zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der direkten Metallherstellung aus Oxiden liegt (z. B. Rotschlamm, Zinkoxide): Ihr Schlüsselprozess wird die Hochtemperaturreduktion in einer sorgfältig kontrollierten, sauerstoffarmen Atmosphäre sein, um die Oxide in elementares Metall umzuwandeln.

Letztendlich ist der Drehrohrofen ein einzigartig vielseitiges Werkzeug, das die entscheidenden chemischen Transformationen ermöglicht, die erforderlich sind, um komplexen Industrieabfall wieder in wertvolle Ressourcen umzuwandeln.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptanwendungen |

|---|---|---|

| Thermische Desorption | Entfernt organische Bestandteile | Elektroschrott, Leiterplatten |

| Kalzinierung | Zersetzt Materialien zur Konzentrierung von Metallen | Industrieschlämme, verbrauchte Katalysatoren |

| Rösten/Reduktion | Wandelt Verbindungen in elementare Metalle um | Rotschlamm, niedriggradige Erze |

Bereit, Ihren Metallrückgewinnungsprozess zu optimieren? KINTEK nutzt herausragende F&E-Leistungen und eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperaturofenlösungen auszustatten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ausbeute für Ihre spezifischen Abfallströme verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Muffelofen mit Bodenanhebung

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung