Im Kern gelten Drehrohöfen als umweltfreundlich aufgrund einer Kombination aus hoher thermischer Effizienz, fortschrittlicher Emissionskontrolle und ihrer einzigartigen Fähigkeit, Wert aus Abfallströmen zu verarbeiten und zurückzugewinnen. Ihre Konstruktion minimiert von Natur aus Energieverluste und Materialverluste, was sie zu einer nachhaltigen Wahl für anspruchsvolle Industrieanwendungen wie die Zementherstellung und die Behandlung von Sondermüll macht.

Die Umweltvorteile eines Drehrohrofens sind kein einzelnes Merkmal, sondern das Ergebnis seines grundlegenden Aufbaus. Durch die Gewährleistung einer gleichmäßigen Erhitzung, einer präzisen Temperaturkontrolle und einer effektiven Materialeinschließung minimiert das System Abfall in jeder Form – von Energieverlusten und diffusen Emissionen bis hin zu Ausschuss und Rohstoffen.

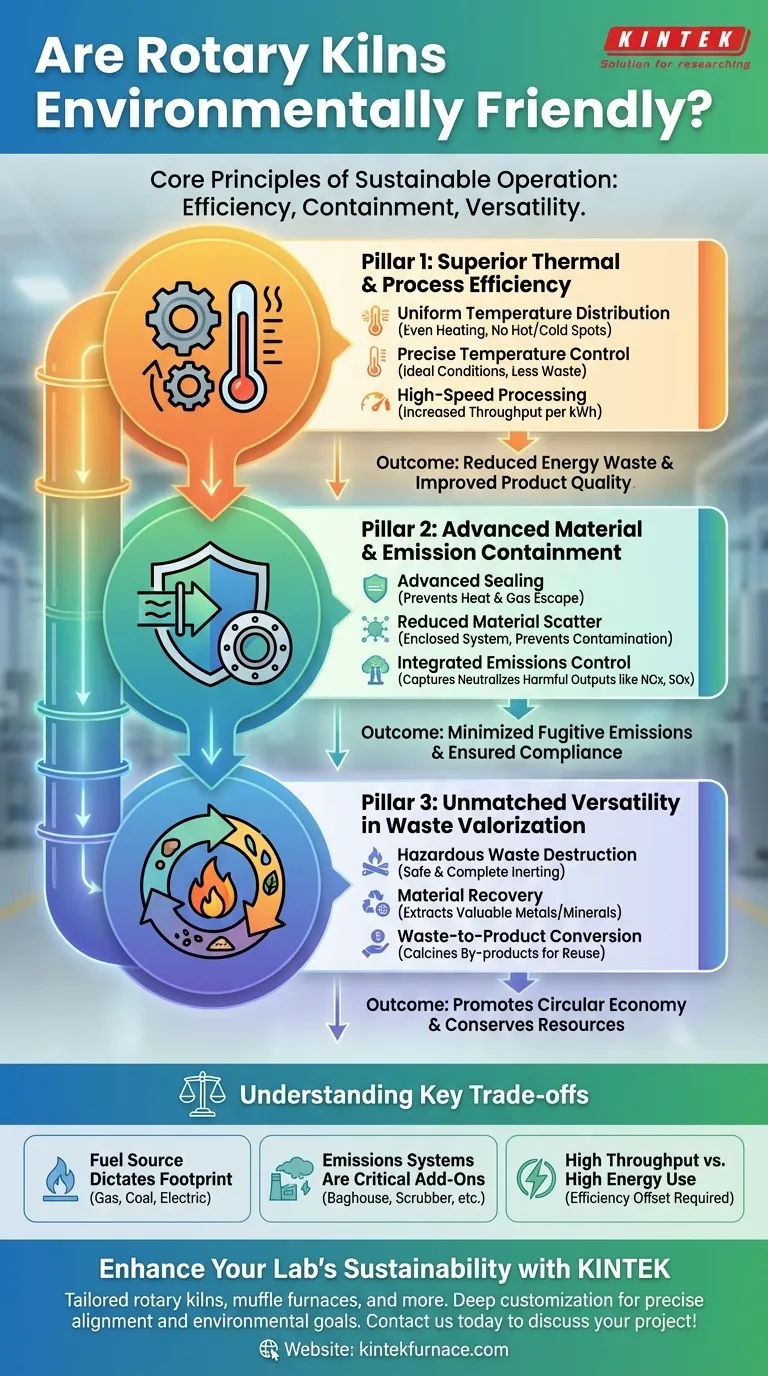

Die Säulen der Umweltleistung eines Drehrohrofens

Die Nachhaltigkeit eines Drehrohrofens stützt sich auf drei zentrale Betriebsmaximen: Effizienz, Einschließung und Vielseitigkeit. Jede trägt direkt zur Reduzierung des gesamten ökologischen Fußabdrucks einer Anlage bei.

Säule 1: Überlegene thermische und prozesstechnische Effizienz

Ineffizienz ist eine Hauptquelle industrieller Abfälle. Drehrohöfen sind darauf ausgelegt, den Wert, der aus jeder verbrauchten Energieeinheit gewonnen wird, zu maximieren.

- Gleichmäßige Temperaturverteilung: Die Drehbewegung wälzt das Material ständig um, wodurch sichergestellt wird, dass jede Partikel gleichmäßig erhitzt wird. Dies eliminiert heiße und kalte Stellen, verhindert Energieverschwendung und gewährleistet eine gleichbleibende Produktqualität.

- Präzise Temperaturregelung: Die Fähigkeit, einen engen und exakten Temperaturbereich aufrechtzuerhalten, ist entscheidend. Sie stellt sicher, dass die chemische Reaktion oder physikalische Umwandlung unter idealen Bedingungen abläuft, wodurch der benötigte Energieaufwand reduziert und die Entstehung von außerhalb der Spezifikation liegendem, verschwendetem Produkt minimiert wird.

- Hochgeschwindigkeitsverarbeitung: Moderne Öfen verfügen oft über Hochgeschwindigkeitszyklen, die den Durchsatz bei gegebenem Energieaufwand erhöhen. Das bedeutet, dass pro Kilowattstunde mehr Produkt erzeugt wird, was die Energieeffizienz direkt verbessert.

Säule 2: Fortschrittliche Material- und Emissionserfassung

Ein wesentlicher Umweltvorteil ergibt sich aus der Fähigkeit des Ofens, Materialien und Gase dort zu halten, wo sie hingehören – im System.

- Fortschrittliche Abdichtung: Hochmoderne Dichtungsvorrichtungen am Ein- und Ausgang des Ofens sind entscheidend. Sie verhindern, dass Wärme entweicht (was die thermische Effizienz verbessert), und verhindern, dass Prozessgase oder feine Staubpartikel als diffuse Emissionen in die Atmosphäre gelangen.

- Reduzierte Materialstreuung: Die geschlossene, kontrollierte Natur des Ofens verhindert, dass Rohmaterialien durch Wind oder Handhabung verstreut werden. Dies spart nicht nur wertvolles Einsatzmaterial, sondern verhindert auch lokale Boden- und Luftkontamination.

- Integrierte Emissionskontrolle: Drehrohöfen sind dafür ausgelegt, mit fortschrittlichen Emissionskontrollsystemen zusammenzuarbeiten. Diese Systeme fangen schädliche Abgase wie NOx, SOx und Partikel ab und neutralisieren sie, bevor sie freigesetzt werden, wodurch die Einhaltung strenger Umweltvorschriften gewährleistet wird.

Säule 3: Unübertroffene Vielseitigkeit bei der Abfallverwertung

Vielleicht der bedeutendste Umweltbeitrag von Drehrohöfen ist ihre Fähigkeit, Abfallverbindlichkeiten in Vermögenswerte umzuwandeln, ein Kernprinzip der Kreislaufwirtschaft.

- Zerstörung gefährlicher Abfälle: Die extrem hohen Temperaturen, die in einem Drehrohrofen erreicht werden können, können gefährliche organische Verbindungen sicher und vollständig zerstören und sie inert machen. Dies macht die Technologie zu einem Eckpfeiler der Umweltsanierung.

- Materialrückgewinnung: Öfen werden zur Rückgewinnung wertvoller Metalle und Mineralien aus verschiedenen Abfallströmen eingesetzt. Dies reduziert den Bedarf an der Gewinnung von Primärrohstoffen, was mit deutlich höheren Umweltkosten verbunden ist.

- Umwandlung von Abfall in Produkte: Sie sind sehr effektiv bei der Verarbeitung von Massengütern wie Abfallsteinen oder anderen industriellen Nebenprodukten, indem sie diese zu nutzbaren Materialien für das Bauwesen und andere Industrien kalzinieren.

Die wichtigsten Kompromisse verstehen

Obwohl hochwirksam, ist die Umweltleistung eines Drehrohrofens nicht automatisch gegeben. Sie hängt vollständig von seiner Konfiguration, seiner Brennstoffquelle und seinem betrieblichen Kontext ab.

Die Brennstoffquelle bestimmt den Fußabdruck

Die Bezeichnung „umweltfreundlich“ hängt stark davon ab, wie der Ofen beheizt wird. Ein mit Erdgas befeuerter Ofen hat einen anderen CO2-Fußabdruck als einer, der mit Kohle, Petrolkoks oder Elektrizität befeuert wird. Ein Elektroofen ist nur so „grün“ wie das Stromnetz, das ihn versorgt.

Emissionssysteme sind eine entscheidende Ergänzung

Ein einfacher Drehrohrofen ist nur ein rotierendes Rohr. Die „fortschrittlichen Emissionskontrollsysteme“, die Schadstoffe regeln, sind separate, komplexe Untersysteme. Ohne eine Schlauchfilteranlage, einen Wäscher oder eine andere Nachverbrennungsbehandlung wären die Abgase des Ofens eine erhebliche Schadstoffquelle. Diese Systeme verursachen Investitionskosten, benötigen Energie für den Betrieb und erfordern regelmäßige Wartung.

Hoher Durchsatz vs. Hoher Energieverbrauch

Die Fähigkeit, extrem hohe Temperaturen zu erreichen, macht einen Drehrohrofen vielseitig, macht ihn aber auch energieintensiv. Der Umweltvorteil stellt sich nur dann ein, wenn dieser hohe Energieverbrauch durch hohen Durchsatz, überlegene Produktqualität (weniger Abfall) oder die effektive Behandlung schädlicher Abfälle, für die es keine andere praktikable Lösung gibt, ausgeglichen wird.

Anwendung auf Ihr Projekt

Bei der Bewertung eines Drehrohrofens sollte Ihre Entscheidung von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl zur sicheren Zerstörung gefährlicher Materialien oder zur Rückgewinnung von Werten aus komplexen, gemischten Abfallströmen.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Das Design des Ofens bietet eine hervorragende thermische Kontrolle, aber Sie müssen den gesamten Energieverbrauch sorgfältig gegen Ihren erforderlichen Durchsatz modellieren und die nachhaltigste verfügbare Brennstoffquelle auswählen.

- Wenn Ihr Hauptaugenmerk auf der Emissionsminimierung liegt: Ein Ofen, der mit modernen Dichtungen mit engen Toleranzen und einem umfassenden, korrekt dimensionierten Emissionskontrollsystem ausgestattet ist, ist unerlässlich, um strenge Umweltstandards zu erfüllen.

Indem Sie diese Grundprinzipien und Kompromisse verstehen, stellen Sie sicher, dass Ihr Einsatz eines Drehrohrofens einen echten Beitrag zu den Nachhaltigkeitszielen Ihrer Organisation leistet.

Zusammenfassende Tabelle:

| Säule | Schlüsselmerkmale | Umweltvorteile |

|---|---|---|

| Überlegene thermische und prozesstechnische Effizienz | Gleichmäßige Erhitzung, präzise Temperaturkontrolle, Hochgeschwindigkeitsverarbeitung | Reduziert Energieverschwendung, verbessert die Produktqualität, senkt den CO2-Fußabdruck |

| Fortschrittliche Material- und Emissionserfassung | Fortschrittliche Abdichtung, reduzierte Materialstreuung, integrierte Emissionskontrolle | Minimiert diffuse Emissionen, verhindert Kontamination, gewährleistet die Einhaltung von Vorschriften |

| Unübertroffene Vielseitigkeit bei der Abfallverwertung | Zerstörung gefährlicher Abfälle, Materialrückgewinnung, Umwandlung von Abfall in Produkte | Fördert die Kreislaufwirtschaft, reduziert Deponienutzung, schont natürliche Ressourcen |

Möchten Sie die Nachhaltigkeit Ihres Labors mit fortschrittlichen Hochtemperaturlösungen verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um maßgeschneiderte Drehrohöfen, Muffelöfen, Rohröfen und mehr anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, überlegene Effizienz und Umweltkonformität zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projektziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen