Im Kern ist ein Drehrohrofen als leicht geneigter, rotierender zylindrischer Mantel konstruiert, der für die Hochtemperaturverarbeitung ausgelegt ist. Dieser große Stahlzylinder ist mit hitzebeständigen Feuerfeststeinen ausgekleidet und dreht sich langsam um seine Achse. Die Kombination aus Rotation und einer leichten horizontalen Neigung (typischerweise 2-3 %) zwingt das Material, sich vom Beschickungsende zum Austragsende zu bewegen, wodurch eine gründliche und gleichmäßige Erhitzung gewährleistet wird.

Bei der Konstruktion eines Drehrohrofens geht es nicht nur um seine Komponenten; es ist ein sorgfältig konstruiertes System, bei dem jedes Element – vom Neigungswinkel bis zur feuerfesten Auskleidung – optimiert ist, um den Materialfluss und den Wärmeübergang für einen bestimmten thermischen Prozess zu steuern.

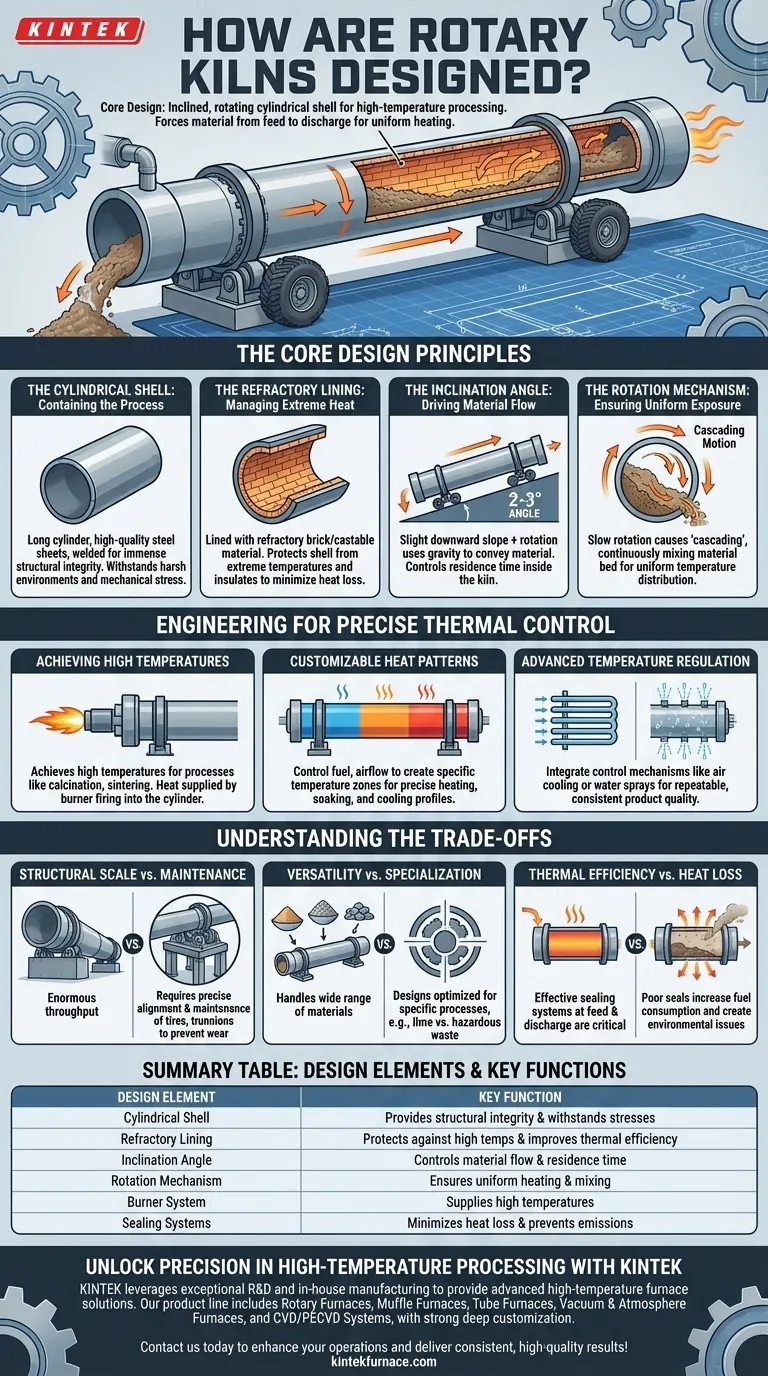

Die Kernkonstruktionsprinzipien

Die Wirksamkeit eines Drehrohrofens ergibt sich aus einigen grundlegenden Konstruktionsprinzipien, die zusammenwirken, um eine kontrollierte Verarbeitungsumgebung zu schaffen.

Der zylindrische Mantel: Eindämmung des Prozesses

Der Körper des Ofens ist ein langer Zylinder, der aus hochwertigen Stahlblechen gefertigt ist. Diese werden typischerweise automatisch verschweißt, um eine immense strukturelle Integrität zu gewährleisten.

Dieser robuste Stahlmantel ist so gebaut, dass er rauen Industrieumgebungen und den enormen mechanischen Belastungen der Rotation standhält, wodurch der Bedarf an häufiger Wartung reduziert wird.

Die feuerfeste Auskleidung: Umgang mit extremer Hitze

Im Inneren des Stahlmantels befindet sich eine Auskleidung aus feuerfestem Ziegelstein oder Gussmaterial. Dies ist ein kritisches Konstruktionsmerkmal.

Diese Auskleidung erfüllt zwei Zwecke: Sie schützt den Stahlmantel vor den extrem hohen Prozesstemperaturen und isoliert den Ofen, wodurch Wärmeverluste minimiert und die thermische Effizienz verbessert werden. Die Wahl des feuerfesten Materials hängt von den spezifischen chemischen und thermischen Anforderungen des Prozesses ab.

Der Neigungswinkel: Steuerung des Materialflusses

Drehrohöfen sind niemals perfekt horizontal. Sie werden in einem leichten Winkel installiert, normalerweise zwischen zwei und drei Grad.

Diese leichte Neigung nach unten, kombiniert mit der Rotation des Ofens, nutzt die Schwerkraft, um das Material durch den Zylinder zu transportieren. Der genaue Winkel ist ein wichtiger Konstruktionsparameter, der hilft, die Verweilzeit zu bestimmen – wie lange das Material im Ofen verbleibt.

Der Rotationsmechanismus: Gewährleistung einer gleichmäßigen Exposition

Der Ofen rotiert langsam um seine Achse, eine Bewegung, die für seine Funktion von grundlegender Bedeutung ist. Diese ständige Wälzbewegung wird als Kaskadieren bezeichnet.

Diese Bewegung mischt das Materialbett kontinuierlich und stellt sicher, dass jedes Partikel der Wärmequelle ausgesetzt wird. Dies ist der Hauptgrund, warum Drehrohöfen eine so gleichmäßige Temperaturverteilung und eine konstante Produktqualität erreichen.

Konstruktion für präzise thermische Kontrolle

Die mechanische Konstruktion eines Ofens ist nur die halbe Miete. Seine Fähigkeit, Wärme präzise zu steuern und zuzuführen, macht ihn zu einem unverzichtbaren Industrieinstrument.

Erreichen hoher Temperaturen

Drehrohöfen sind so konzipiert, dass sie die extrem hohen Temperaturen erreichen, die für Prozesse wie Kalzinierung, Sinterung und Reduktion erforderlich sind.

Diese Wärme wird typischerweise von einem Brenner geliefert, der sich am Austragsende des Ofens befindet und eine Flamme in den Zylinder leitet. Die Konstruktion muss die intensive Wärmestrahlung und den konvektiven Wärmeübergang von dieser Quelle aufnehmen können.

Anpassbare Heizmuster

Moderne Ofensysteme ermöglichen anpassbare Heizmuster entlang der Länge des Zylinders.

Durch die Steuerung von Brennstoff, Luftstrom und anderen Parametern können Bediener spezifische Temperaturzonen erstellen. Dies ist entscheidend für komplexe Prozesse, die ein präzises Erhitzungs-, Halte- und Abkühlungsprofil erfordern, um die gewünschte chemische oder physikalische Umwandlung zu erreichen.

Fortschrittliche Temperaturregulierung

Um reproduzierbare Ergebnisse zu gewährleisten, integrieren Öfen fortschrittliche Temperaturregelungsmechanismen. Systeme wie Luftkühlrohre oder Wassersprays am Außenmantel können zur genauen Temperaturregelung eingesetzt werden.

Diese Stabilität ist entscheidend für die Herstellung gleichbleibender, hochwertiger Produkte und ist ein Kennzeichen eines gut konstruierten Ofensystems.

Die Abwägungen verstehen

Obwohl leistungsstark, beinhaltet die Konstruktion eines Drehrohrofens das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Auswahl oder Spezifikation der richtigen Ausrüstung.

Struktureller Maßstab vs. Wartung

Öfen können massiv sein, einige erreichen Längen von über 700 Fuß (ca. 213 Meter). Dieser Maßstab ermöglicht einen enormen Durchsatz, was für Industrien wie die Zementherstellung unerlässlich ist.

Diese Größe stellt jedoch erhebliche technische Herausforderungen dar. Die Tragstrukturen, einschließlich großer Stahlringe (Laufringe) und Rollenlagerungen (Lagerböcke), müssen perfekt ausgerichtet und gewartet werden, um übermäßigen Verschleiß und mechanisches Versagen zu verhindern.

Vielseitigkeit vs. Spezialisierung

Ein Hauptvorteil des Drehrohrofens ist seine Vielseitigkeit bei der Handhabung einer breiten Palette von Materialien, von feinen Pulvern bis hin zu großen Steinen.

Ein für einen bestimmten Prozess (z. B. Kalkkalzinierung) optimiertes Design ist jedoch möglicherweise nicht perfekt effizient für einen anderen (z. B. Verbrennung gefährlicher Abfälle). Das Verhältnis von Durchmesser zu Länge, der Feuerfestigkeitstyp und die Dichtungssysteme werden häufig auf die spezifische Anwendung zugeschnitten.

Thermischer Wirkungsgrad vs. Wärmeverlust

Die feuerfeste Auskleidung ist die erste Verteidigungslinie gegen Wärmeverlust, aber nicht die einzige Überlegung. Das Eindringen von Luft in den Ofen ist eine Hauptquelle für Ineffizienz.

Effektive Dichtungssysteme sowohl am Ein- als auch am Austragsende sind entscheidend. Eine schlechte Abdichtung lässt kalte Luft eindringen, was den Kraftstoffverbrauch erhöht, und kann dazu führen, dass Staub oder schädliche Gase entweichen, was Umwelt- und Sicherheitsprobleme verursacht.

Konstruktion für eine spezifische Anwendung

Die optimale Konstruktion eines Drehrohrofens wird vollständig durch den beabsichtigten Prozess und das zu verarbeitende Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion wie Zement liegt: Ihr Design wird einen großen Durchmesser und eine große Länge für maximalen Durchsatz sowie spezielle feuerfeste Materialien priorisieren, um der stark alkalischen Umgebung standzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Verbrennung gefährlicher Abfälle liegt: Ihr Design muss gasdichte Dichtungssysteme zur Verhinderung von Emissionen und ein robustes Kontrollsystem hervorheben, um die vollständige Zerstörung von Verunreinigungen bei einer bestimmten Temperatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Röstung oder Reduktion von Mineralien liegt: Das Design konzentriert sich auf präzise Atmosphären- und Temperaturkontrolle und erfordert möglicherweise spezielle Dichtungen und Gaseinleitungsstutzen zur Steuerung der chemischen Reaktionen.

Letztendlich ist eine erfolgreiche Drehrohrofenkonstruktion eine meisterhafte Integration von Maschinenbau, Materialwissenschaft und Thermodynamik, um ein spezifisches Prozessziel zu erreichen.

Zusammenfassungstabelle:

| Designelement | Hauptfunktion |

|---|---|

| Zylindrischer Mantel | Bietet strukturelle Integrität und widersteht mechanischen Belastungen |

| Feuerfeste Auskleidung | Schützt vor hohen Temperaturen und verbessert die thermische Effizienz |

| Neigungswinkel | Steuert den Materialfluss und die Verweilzeit |

| Rotationsmechanismus | Gewährleistet eine gleichmäßige Erhitzung und Mischung der Materialien |

| Brennersystem | Liefert hohe Temperaturen für Prozesse wie Kalzinierung |

| Dichtungssysteme | Minimiert Wärmeverlust und verhindert Emissionen |

Erschließen Sie Präzision bei der Hochtemperaturverarbeitung mit KINTEK

Möchten Sie Ihre industriellen Prozesse mit einem kundenspezifischen Drehrohrofen optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung gestützt werden, um einzigartige experimentelle und Produktionsanforderungen zu erfüllen.

Ob Sie in der Zementproduktion, der Verbrennung gefährlicher Abfälle oder der Mineralienverarbeitung tätig sind, wir gewährleisten präzise thermische Kontrolle, Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abläufe verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung