In industriellen Umgebungen werden Porzellanöfen hauptsächlich für hochpräzise thermische Prozesse eingesetzt, wie das Sintern und die Keramikkleberentladung. Diese spezialisierten Öfen zeichnen sich durch die Schaffung und Aufrechterhaltung extrem stabiler und gleichmäßiger Hochtemperaturumgebungen aus, was für die Herstellung fortschrittlicher Komponenten, bei denen Materialintegrität und -konsistenz von größter Bedeutung sind, entscheidend ist.

Der wahre Wert eines Porzellanofens in der Fertigung liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seiner Kapazität, als hochkontrollierter Reaktor zu fungieren. Er ermöglicht die präzise Manipulation von Materialeigenschaften auf mikroskopischer Ebene und verwandelt Rohpulver oder empfindliche Komponenten in fertige Produkte mit spezifischen, konstruierten Merkmalen.

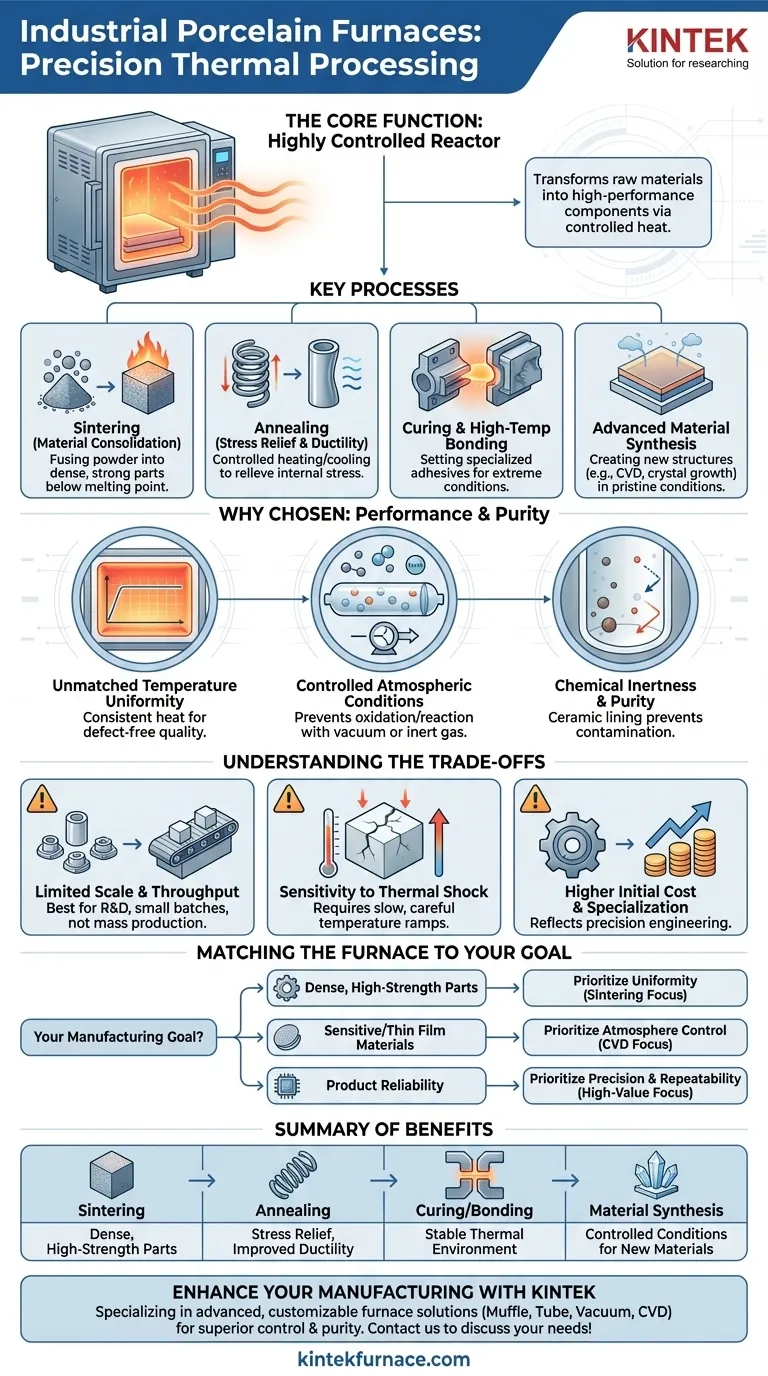

Die Kernfunktion: Präzise thermische Verarbeitung

Der grundlegende Zweck eines industriellen Porzellanofens ist es, einem Material kontrollierte Wärme zuzuführen, um dessen physikalische oder chemische Eigenschaften gezielt zu verändern. Dies ist ein Eckpfeiler der modernen Materialwissenschaft und der fortschrittlichen Fertigung.

Sintern zur Materialkonsolidierung

Sintern ist ein Prozess, bei dem einem pulverförmigen Material Wärme zugeführt wird, wodurch die Partikel miteinander verschmelzen und eine feste, dichte Masse bilden. Dies geschieht bei Temperaturen unterhalb des Schmelzpunktes des Materials.

Diese Technik ist unerlässlich für die Herstellung hochfester Keramikteile, metallischer Filter und anderer Komponenten aus Materialien, die schwer zu schmelzen und zu gießen sind. Die gleichmäßige Hitze des Ofens sorgt dafür, dass sich das Teil gleichmäßig verdichtet, ohne sich zu verziehen oder zu reißen.

Glühen zum Spannungsabbau und zur Verbesserung der Duktilität

Beim Glühen wird ein Material erhitzt und dann langsam abgekühlt. Dieser Prozess baut interne Spannungen ab, die während der Herstellung entstanden sind, erweicht das Material und verbessert dessen Duktilität (die Fähigkeit, sich ohne Bruch zu verformen).

In Branchen wie der Elektronik und Metallurgie werden Komponenten oft geglüht, um sicherzustellen, dass sie mechanischen Belastungen und thermischen Zyklen während des Betriebs ohne Ausfall standhalten können.

Aushärten und Hochtemperaturverklebung

Einige Anwendungen, die als "Keramikkleberentladung" beschrieben werden, umfassen das Aushärten spezialisierter Klebstoffe, die für den Einsatz bei extremen Temperaturen ausgelegt sind.

Diese Öfen bieten die stabile thermische Umgebung, die für das ordnungsgemäße Aushärten dieser Bindungen erforderlich ist, die oft bei der Montage komplexer Geräte für die Luft- und Raumfahrt- oder Halbleiterindustrie verwendet werden.

Fortschrittliche Materialsynthese

Diese Öfen werden auch als Reaktoren zur Herstellung völlig neuer Materialien oder Strukturen verwendet. Prozesse wie die chemische Gasphasenabscheidung (CVD), Pyrolyse und das Kristallwachstum basieren auf einer makellosen, kontrollierten thermischen Umgebung.

Ein Ofen kann beispielsweise verwendet werden, um einen dünnen Film eines bestimmten Materials auf einem Substrat zu züchten, was ein grundlegender Prozess für die Herstellung von Halbleitern und fortschrittlichen Beschichtungen ist.

Warum Porzellanöfen gewählt werden

Obwohl viele Arten von Öfen existieren, werden Porzellan- und ähnliche keramikbeschichtete Öfen aus spezifischen Gründen in Bezug auf Leistung und Reinheit ausgewählt.

Unübertroffene Temperaturgleichmäßigkeit

Der Hauptvorteil ist die Fähigkeit, eine gleichmäßige Temperatur im gesamten Heizraum aufrechtzuerhalten. Diese Gleichmäßigkeit ist für Prozesse wie das Sintern unerlässlich, bei denen selbst kleine Temperaturschwankungen zu Defekten und inkonsistenter Produktqualität führen können.

Kontrollierte atmosphärische Bedingungen

Viele dieser Öfen, insbesondere Rohröfen, können abgedichtet und unter Vakuum oder mit einem Inertgas wie Argon betrieben werden. Dies verhindert, dass das zu verarbeitende Material oxidiert oder mit Luft reagiert, was für empfindliche Metalle und fortschrittliche Legierungen entscheidend ist.

Chemische Inertheit und Reinheit

Porzellan, Aluminiumoxid und andere hochreine Keramiken sind chemisch inert. Das bedeutet, dass der Ofenraum selbst nicht mit den zu verarbeitenden Materialien reagiert oder diese kontaminiert, selbst bei extremen Temperaturen. Diese Reinheit ist entscheidend für medizinische Implantate, Elektronik und Forschungsanwendungen.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind diese Öfen keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrem effektiven Einsatz.

Begrenzter Maßstab und Durchsatz

Viele hochpräzise Keramiköfen, insbesondere Rohröfen, eignen sich am besten für Labor-, Forschungs- und Entwicklungszwecke sowie die Kleinserienproduktion. Ihr Design priorisiert die Kontrolle über das Volumen, was sie für die Massenproduktion sehr großer Teile weniger praktisch macht.

Empfindlichkeit gegenüber Thermoschock

Keramiken können reißen, wenn sie zu schnell erhitzt oder abgekühlt werden. Dies bedeutet, dass Verarbeitungszyklen oft langsame, sorgfältig programmierte Temperaturrampen erfordern, was die gesamte Produktionszeit im Vergleich zu robusteren metallausgekleideten Öfen verlängern kann.

Höhere Anschaffungskosten und Spezialisierung

Dies sind spezialisierte Hochleistungsinstrumente, keine Allzwecköfen. Ihre Kosten spiegeln die technische Leistung wider, die erforderlich ist, um ein hohes Maß an Temperaturgleichmäßigkeit und Atmosphärenkontrolle zu erreichen.

Den Ofen an Ihr Fertigungsziel anpassen

Um diese Technologie effektiv einzusetzen, stimmen Sie die Fähigkeiten des Ofens mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochfester Keramik- oder Metallteile liegt: Priorisieren Sie einen Ofen mit dokumentierter, außergewöhnlicher Temperaturgleichmäßigkeit, um konsistente Ergebnisse aus dem Sinterprozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien oder der Herstellung reiner Dünnschichten liegt: Ein Rohrofen mit überlegener Vakuum- und Atmosphärenkontrolle ist unerlässlich, um Kontaminationen und unerwünschte Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Produktzuverlässigkeit bei hochwertigen Komponenten liegt: Die Präzision und Wiederholbarkeit eines speziellen Porzellanofens sind eine notwendige Investition, um die erforderlichen Qualitätsstandards zu erreichen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Physik Ihres Materials zu steuern, um vorhersehbare, leistungsstarke Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Sintern | Gleichmäßige Erwärmung für dichte, hochfeste Teile |

| Glühen | Spannungsabbau und verbesserte Duktilität |

| Aushärten/Verkleben | Stabile thermische Umgebung für Hochtemperaturklebstoffe |

| Materialsynthese | Kontrollierte Bedingungen für CVD, Pyrolyse und Kristallwachstum |

Bereit, Ihre Fertigung mit präziser thermischer Verarbeitung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch unsere starke Forschungs- und Entwicklungsabteilung und interne Fertigung bieten wir eine umfassende Anpassung an Ihre individuellen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen eine überlegene Temperaturregelung, Reinheit und Zuverlässigkeit für Ihre industriellen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung