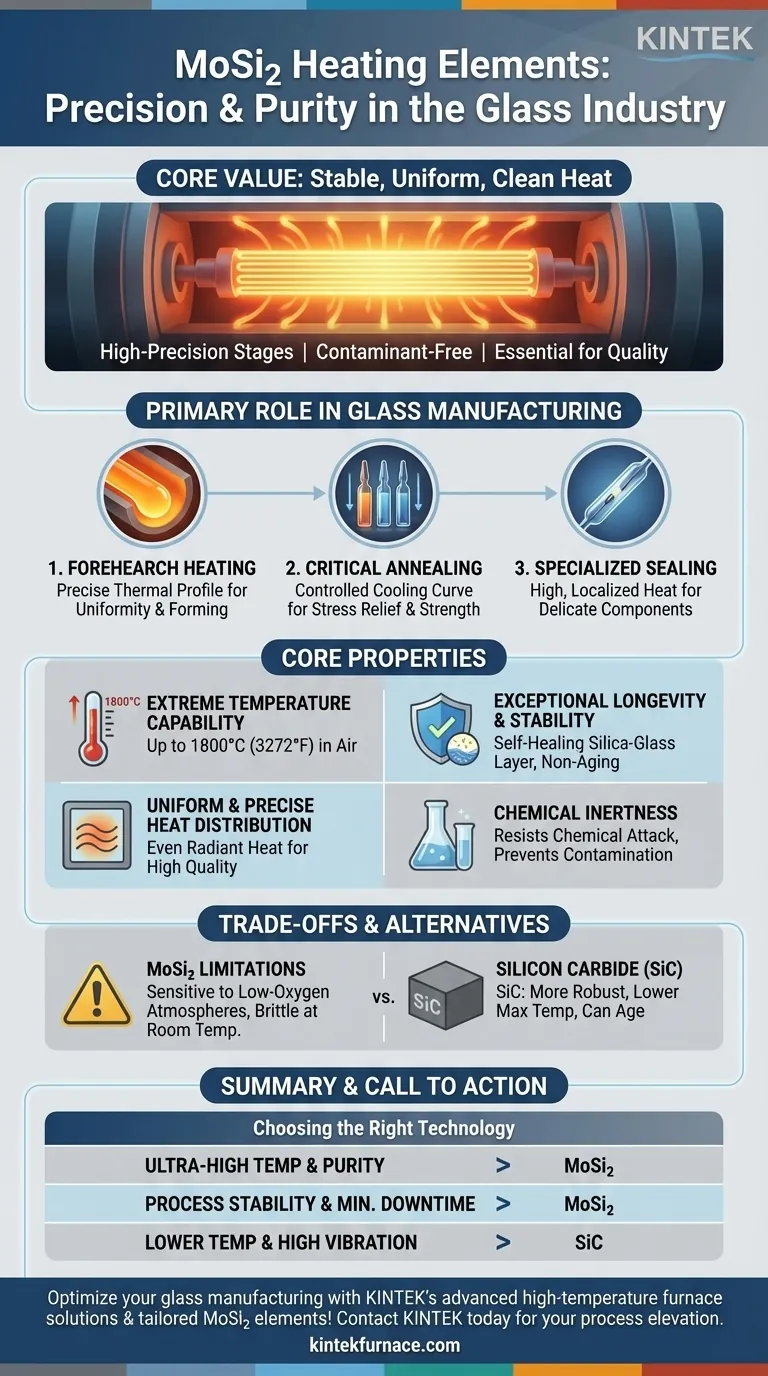

In der Glasindustrie werden Molybdändisilizid (MoSi₂)-Heizelemente hauptsächlich in den letzten, hochpräzisen Produktionsstufen eingesetzt. Am häufigsten liefern sie kontaminationsfreie Wärme in den Vorherden von Schmelzöfen, was für Prozesse wie das Tempern von Glasampullen und das Verschließen elektronischer Komponenten wie Reedkontakten von entscheidender Bedeutung ist.

Der Kernwert von MoSi₂-Elementen in der Glasherstellung liegt nicht nur in ihrer Fähigkeit, extreme Temperaturen zu erreichen, sondern auch in ihrer Kapazität, außergewöhnlich stabile, gleichmäßige und saubere Wärme zu liefern. Diese Präzision ist unerlässlich, um die Endqualität, Festigkeit und Klarheit des Glasprodukts zu gewährleisten.

Die Hauptrolle von MoSi₂ in der Glasherstellung

MoSi₂-Elemente werden typischerweise nicht für das anfängliche Schmelzen großer Mengen an Rohmaterialien verwendet, da dies ein extrem energieintensiver Prozess ist. Stattdessen machen ihre einzigartigen Eigenschaften sie für die empfindlicheren, temperaturempfindlichen Veredelungsstufen unverzichtbar.

Vorherd-Heizung und Konditionierung

Der Vorherd ist ein kritischer Kanal, der das geschmolzene Glas vom Hauptofen zu den Formmaschinen transportiert. Die Temperaturkontrolle in diesem Bereich ist von größter Bedeutung.

MoSi₂-Elemente liefern das präzise thermische Profil, das erforderlich ist, um das Glas auf die exakte Viskosität für die Formgebung zu bringen, wodurch Produktgleichmäßigkeit gewährleistet und Defekte minimiert werden.

Kritische Temperprozesse

Das Tempern ist der Prozess des langsamen Abkühlens von Glas, um innere Spannungen abzubauen, die dazu führen könnten, dass es reißt oder zerbricht.

Die gleichmäßige Strahlungswärme von MoSi₂-Elementen ermöglicht eine hochkontrollierte Abkühlkurve. Dies ist entscheidend für die Herstellung starker, stabiler Produkte wie Laborampullen oder anderer hochwertiger Glaswaren.

Spezialisierte Versiegelungsanwendungen

Die hohe, lokalisierte Wärme dieser Elemente ist perfekt für spezialisierte Aufgaben. Ein wichtiges Beispiel ist das Verschließen von Reedkontakten, bei dem Glas um empfindliche elektronische Komponenten geschmolzen werden muss, ohne diese zu beschädigen oder zu kontaminieren.

Kerngrundlagen, die ihre Einführung bestimmen

Die Bevorzugung von MoSi₂-Elementen für diese spezifischen Glasanwendungen wird durch eine einzigartige Kombination von Materialeigenschaften bestimmt.

Fähigkeit zur extremen Temperatur

MoSi₂-Elemente können konstant an der Luft bei Temperaturen von bis zu 1800 °C (3272 °F) betrieben werden. Diese hohe Temperaturobergrenze bietet ein breites Betriebsfenster für die Verarbeitung verschiedener Arten von Spezialglas.

Außergewöhnliche Langlebigkeit und Stabilität

Im Gegensatz zu vielen Metallelementen "altern" MoSi₂-Elemente nicht im herkömmlichen Sinne. Sie bilden eine schützende Siliziumdioxidschicht auf ihrer Oberfläche, die sich bei Beschädigung „selbst heilt“, wodurch eine weitere Oxidation verhindert und eine sehr lange und vorhersagbare Lebensdauer gewährleistet wird.

Gleichmäßige und präzise Wärmeverteilung

Diese Elemente liefern Wärme hauptsächlich durch Wärmestrahlung, was zu einer sehr gleichmäßigen Temperaturverteilung im Ofenraum führt. Diese Gleichmäßigkeit ist für hochwertige Temperprozesse nicht verhandelbar.

Chemische Inertheit

Die schützende Siliziumdioxidschicht macht das Element hochgradig widerstandsfähig gegen chemische Angriffe und stellt sicher, dass keine Verunreinigungen in die Ofenatmosphäre eingebracht werden. Dies ist entscheidend für die Erhaltung der Reinheit und optischen Klarheit des Glases.

Verständnis der Kompromisse und Einschränkungen

Obwohl MoSi₂-Elemente leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zur korrekten Anwendung und zur Vermeidung kostspieliger Ausfälle.

Empfindlichkeit gegenüber der Atmosphäre

Die maximale Betriebstemperatur von MoSi₂-Elementen muss in sauerstoffarmer Atmosphäre gesenkt werden. Die schützende Siliziumdioxidschicht kann sich ohne ausreichenden Sauerstoff nicht bilden oder aufrechterhalten werden, was zu einem schnellen Abbau des Elements führt.

Sprödigkeit bei Raumtemperatur

Wie viele keramische Materialien ist MoSi₂ bei niedrigen Temperaturen sehr spröde. Dies erfordert eine sorgfältige Handhabung bei Installation und Wartung, um mechanische Schläge oder Brüche zu vermeiden. Duktilität erlangen sie erst bei sehr hohen Temperaturen.

Vergleich mit Alternativen

Siliziumkarbid (SiC)-Elemente sind eine weitere gängige Wahl in der Glasindustrie. SiC ist im Allgemeinen robuster und toleranter gegenüber mechanischer Belastung, hat jedoch typischerweise eine niedrigere maximale Betriebstemperatur und kann mit der Zeit altern, was eine häufigere Überwachung und Anpassung der Stromversorgung erfordert.

So wenden Sie dies auf Ihren Prozess an

Die Auswahl der richtigen Heizelementtechnologie erfordert die Abstimmung ihrer spezifischen Stärken mit Ihren primären Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf Verarbeitung bei extrem hohen Temperaturen (>1600°C) und absoluter Produktreinheit liegt: MoSi₂ ist aufgrund seiner Stabilität und nicht kontaminierenden Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Minimierung von Ausfallzeiten liegt: Die selbstheilende, nicht alternde Eigenschaft von MoSi₂ bietet unübertroffene Langlebigkeit und vorhersagbare Leistung.

- Wenn Sie bei niedrigeren Temperaturen oder in Umgebungen mit starken mechanischen Vibrationen arbeiten: Ein robusteres Element wie Siliziumkarbid (SiC) kann eine praktischere und kostengünstigere Lösung sein.

Letztendlich ist die Nutzung der richtigen Heiztechnologie grundlegend für die Erzielung von Effizienz und Qualität in der modernen Glasherstellung.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Vorherd-Heizung | Präzise Temperaturkontrolle für gleichmäßige Glasviskosität |

| Temperprozesse | Gleichmäßige Strahlungswärme zur Spannungsentlastung und Festigkeit |

| Versiegelungsanwendungen | Hohe, lokalisierte Wärme für kontaminationsfreies Komponentenversiegeln |

Optimieren Sie Ihre Glasherstellung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung beliefern wir diverse Labore mit maßgeschneiderten MoSi₂-Heizelementen und Systemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen zur Steigerung von Reinheit, Effizienz und Produktqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen