Im Kern wird ein CVD-Ofen (Chemical Vapor Deposition, Chemische Gasphasenabscheidung) bei der Synthese von Nanomaterialien eingesetzt, um außergewöhnlich reine, hochleistungsfähige Materialien wie Graphen und Kohlenstoffnanoröhren aus gasförmigen Rohmaterialien herzustellen. Er bietet eine hochkontrollierte Hochtemperaturumgebung, in der chemische Reaktionen ausgelöst werden, wodurch Atome sich auf einer Oberfläche ablagern und sich selbst zu präzisen Nanostrukturen anordnen können. Dieser Prozess ist grundlegend für die Herstellung von Komponenten für fortschrittliche Elektronik, Katalysatoren und biomedizinische Geräte.

Die Schlüsselfunktion eines CVD-Ofens besteht nicht nur darin, Materialien zu erhitzen, sondern diese thermische Energie zu nutzen, um Vorläufergase zu zersetzen und deren Bestandteile auf ein Substrat abzuscheiden, wodurch effektiv ein Nanomaterial mit atomarer Präzision „gezüchtet“ wird.

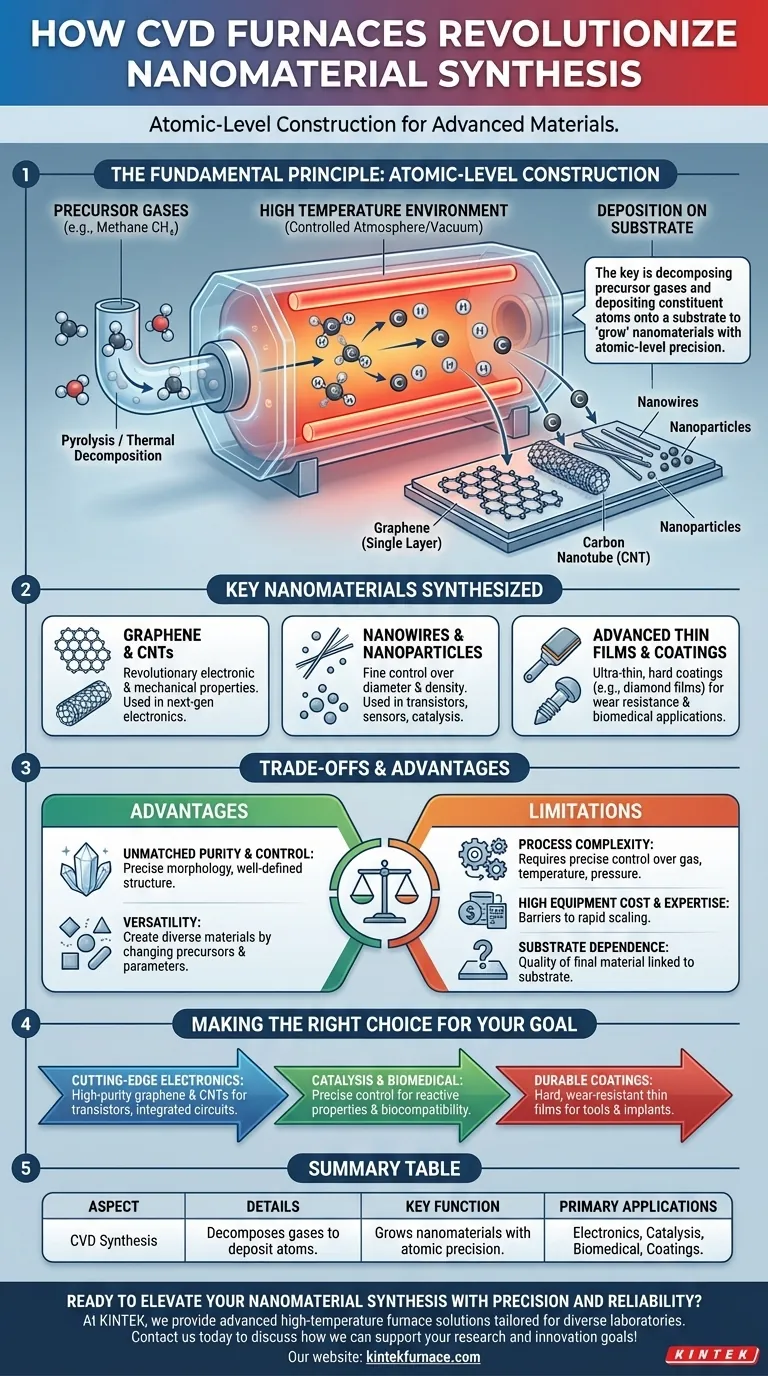

Das Grundprinzip: Wie CVD Nanomaterialien aufbaut

Das Verständnis des CVD-Prozesses bedeutet, ihn als eine Form des Aufbaus auf atomarer Ebene zu betrachten. Anstatt ein Material abzutragen, wird es Atom für Atom aufgebaut.

Die Rolle der Vorläufergase

Der Prozess beginnt mit Vorläufergasen, das sind flüchtige Verbindungen, die die für das Endmaterial benötigten Elemente enthalten. Um beispielsweise kohlenstoffbasierte Nanomaterialien herzustellen, wird häufig ein Gas wie Methan (CH₄) als Kohlenstoffquelle verwendet.

Die Kraft hoher Temperaturen

Der Ofen liefert die entscheidende Energie, typischerweise bei sehr hohen Temperaturen, um eine chemische Reaktion auszulösen. Diese Hitze bewirkt, dass sich die Vorläufergase in einem Prozess, der als Pyrolyse oder thermische Zersetzung bezeichnet wird, aufspalten, wodurch die gewünschten Atome (z. B. Kohlenstoffatome aus Methan) freigesetzt werden.

Abscheidung auf einem Substrat

Diese freigesetzten Atome wandern dann durch die Kammer und lagern sich auf einer vorbereiteten Oberfläche ab, dem sogenannten Substrat. Unter präzise kontrollierten Bedingungen binden diese Atome an das Substrat und aneinander und bilden eine hochgeordnete kristalline Struktur, wie eine einzelne Schicht Graphen oder einen aufgerollten Kohlenstoffnanoröhrchen.

Die kritische kontrollierte Atmosphäre

CVD-Öfen sind Atmosphärenöfen, was bedeutet, dass die innere Umgebung akribisch kontrolliert wird. Diese sauerstofffreie Atmosphäre, oft unter Vakuum oder gefüllt mit Inertgasen betrieben, ist entscheidend, um Verunreinigungen und unerwünschte Nebenreaktionen zu verhindern und sicherzustellen, dass das endgültige Nanomaterial außergewöhnlich rein ist.

Wichtige Nanomaterialien, die mittels CVD synthetisiert werden

Die Vielseitigkeit des CVD-Prozesses ermöglicht die Herstellung einer breiten Palette wertvoller Nanomaterialien, indem einfach die Vorläufergase, Temperatur und der Druck geändert werden.

Graphen und Kohlenstoffnanoröhrchen (CNTs)

Dies sind die bekanntesten Beispiele für mittels CVD synthetisierte Nanomaterialien. Durch die Zersetzung eines kohlenstoffhaltigen Gases können Forscher eine einzelne Atomschicht Kohlenstoff (Graphen) auf einem Substrat wachsen lassen oder dessen Bildung zu nahtlosen Zylindern (Kohlenstoffnanoröhrchen) fördern, die beide revolutionäre elektronische und mechanische Eigenschaften besitzen.

Nanodrähte und Nanopartikel

Durch die Verwendung unterschiedlicher Vorläufer können andere Strukturen gezüchtet werden. Beispielsweise können siliziumhaltige Gase zur Herstellung von Silizium-Nanodrähten für Transistoren und Sensoren verwendet werden. Der Prozess ermöglicht eine feine Kontrolle über Durchmesser, Länge und Dichte dieser Drähte.

Fortschrittliche Dünnschichten und Beschichtungen

Die Anwendungen gehen über eigenständige Nanostrukturen hinaus. CVD ist eine primäre Methode zur Abscheidung ultradünner, harter Beschichtungen wie Diamantfilmen auf Schneidwerkzeugen oder verschleißfester Schichten auf biomedizinischen Implantaten. Diese Filme sind technisch gesehen Nanomaterialien aufgrund ihrer kontrollierten Dicke und Struktur im Nanometerbereich.

Abwägungen und Vorteile verstehen

Obwohl leistungsstark, ist CVD eine hochentwickelte Technik mit spezifischen Stärken und Einschränkungen, die ihre Eignung für eine bestimmte Anwendung bestimmen.

Vorteil: Unübertroffene Reinheit und Kontrolle

Die größte Stärke von CVD ist die Fähigkeit, Materialien mit extrem hoher Reinheit und einer klar definierten Kristallstruktur herzustellen. Diese Kontrolle über Morphologie und Größe macht die resultierenden Nanomaterialien so wertvoll für Hochleistungsanwendungen in Elektronik und Katalyse.

Vorteil: Vielseitigkeit

Der Prozess ist hochflexibel. Ein einzelner CVD-Ofen kann zur Herstellung von Dutzenden verschiedener Materialien verwendet werden – von Graphen bis hin zu Beschichtungen aus hitzebeständigen Metallen –, indem einfach die Vorläufergase und Prozessparameter geändert werden.

Einschränkung: Prozesskomplexität

CVD-Systeme erfordern eine präzise Steuerung von Gasflussraten, Temperaturprofilen und Kammerdruck. Diese Komplexität macht die Ausrüstung teuer und erfordert erhebliches Fachwissen für den Betrieb, was eine Hürde für eine schnelle Skalierung und breite Einführung darstellt.

Einschränkung: Substratabhängigkeit

Die Qualität des Endnanomaterials hängt oft direkt von der Qualität und Art des Substrats ab, auf dem es gezüchtet wird. Die Suche nach dem richtigen Substrat und die Vorbereitung seiner Oberfläche kann an sich schon eine erhebliche Herausforderung darstellen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Grund für die Verwendung eines CVD-Ofens bestimmt, welche Aspekte des Prozesses am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf hochmodernen elektronischen Materialien liegt: CVD ist die definitive Methode zur Herstellung der hochreinen Graphen- und Kohlenstoffnanoröhrchen, die für Transistoren der nächsten Generation, transparente Leiter und integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Katalyse oder biomedizinischen Anwendungen liegt: Die präzise Kontrolle der Morphologie von Nanopartikeln und Nanodrähten durch CVD ist unerlässlich für die Konstruktion von Oberflächen mit spezifischen reaktiven Eigenschaften oder Biokompatibilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, hochleistungsfähiger Beschichtungen liegt: CVD ist der Industriestandard für die Abscheidung harter, verschleißfester und chemisch inerter Dünnschichten auf Werkzeugen, Implantaten und optischen Komponenten.

Letztendlich bedeutet die Beherrschung der Verwendung eines CVD-Ofens, eine chemische Reaktion präzise zu steuern, um einfache Gase in einige der fortschrittlichsten Materialien umzuwandeln, die der Wissenschaft bekannt sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Schlüsselfunktion | Zersetzt Vorläufergase, um Atome auf einem Substrat abzuscheiden und Nanomaterialien mit atomarer Präzision zu züchten. |

| Häufige Nanomaterialien | Graphen, Kohlenstoffnanoröhrchen, Nanodrähte, Nanopartikel, Dünnschichten. |

| Haupteinsatzgebiete | Fortschrittliche Elektronik, Katalysatoren, biomedizinische Geräte, langlebige Beschichtungen. |

| Hauptvorteile | Hohe Reinheit, präzise Kontrolle der Morphologie, Vielseitigkeit bei der Materialherstellung. |

| Einschränkungen | Hohe Komplexität, teure Ausrüstung, Substratabhängigkeit. |

Sind Sie bereit, Ihre Nanomaterialsynthese mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir herausragende F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst CVD/PECVD-Systeme, Muffel-, Rohr- und Drehrohrofen sowie Vakuum- und Atmosphärenöfen, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unabhängig davon, ob Sie hochmoderne Elektronik, Katalysatoren oder biomedizinische Geräte entwickeln, gewährleistet unsere Expertise optimale Leistung und Reinheit. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Innovationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision