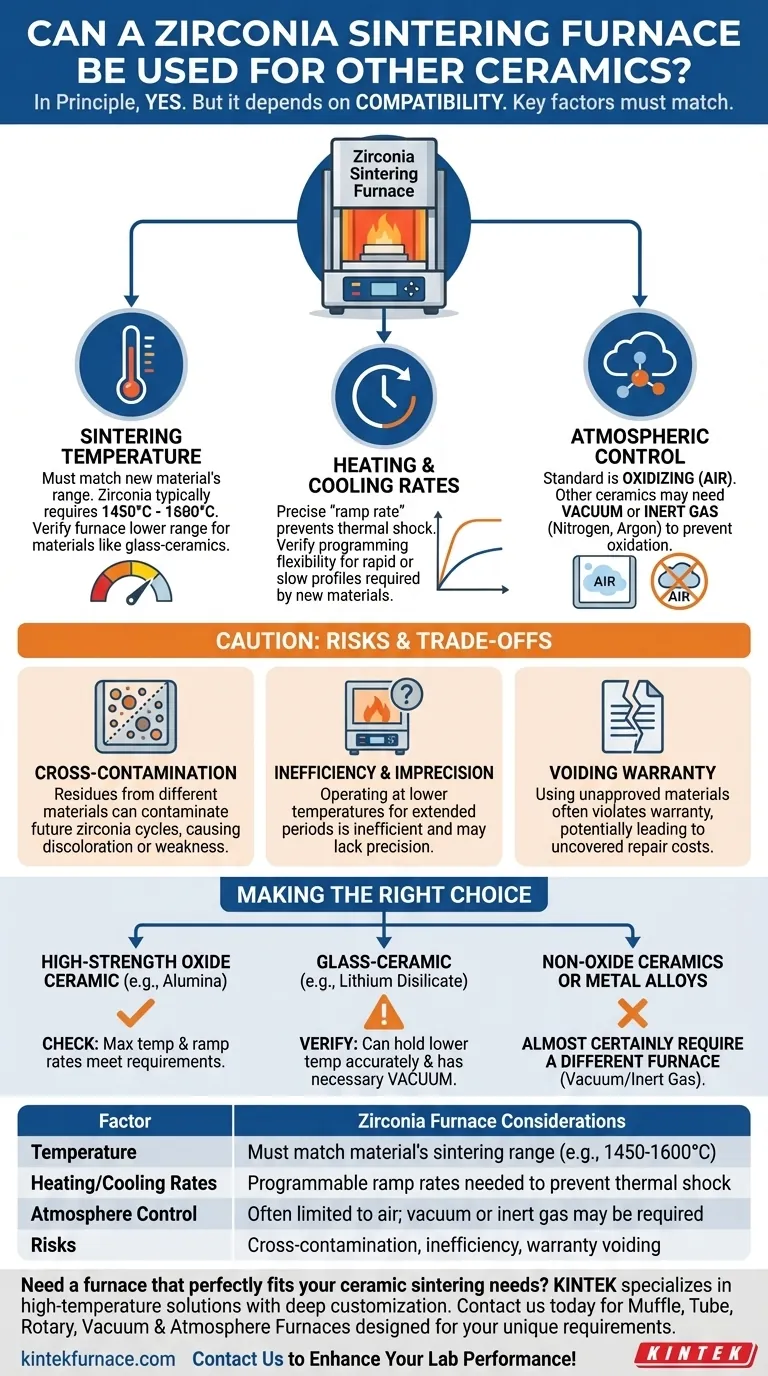

Grundsätzlich ja, ein für das Sintern von Zirkonoxid konzipierter Ofen kann oft für andere keramische Materialien verwendet werden. Seine Eignung ist jedoch nicht garantiert und hängt vollständig davon ab, ob die spezifischen Fähigkeiten des Ofens mit den einzigartigen Verarbeitungsanforderungen des neuen Materials übereinstimmen. Die kritischsten Faktoren, die überprüft werden müssen, sind die Maximaltemperatur, die Programmierbarkeit der Heiz- und Abkühlraten sowie die Atmosphärenkontrolle des Ofens.

Obwohl ein Zirkonoxidofen ein leistungsstarkes Hochtemperaturwerkzeug ist, ist seine Verwendbarkeit für andere Materialien eine Frage der präzisen Kompatibilität. Der entscheidende Faktor ist, ob die technischen Spezifikationen des Ofens das erforderliche Sinterprofil des neuen Materials perfekt replizieren können; jede Abweichung birgt das Risiko eines Materialversagens oder sogar einer Beschädigung der Anlage selbst.

Die Kernanforderungen beim Sintern von Keramik

Das Sintern ist ein präziser thermischer Prozess, der ein poröses Keramikpulver in ein dichtes, festes Objekt umwandelt. Der Erfolg hängt von der Kontrolle dreier Schlüsselvariablen ab, die sich zwischen den Materialien erheblich unterscheiden.

Sintertemperatur

Verschiedene Keramiken erfordern sehr unterschiedliche Temperaturen, um eine ordnungsgemäße Verdichtung zu erreichen. Zirkonoxid beispielsweise wird typischerweise bei sehr hohen Temperaturen gesintert, oft zwischen 1450 °C und 1600 °C.

Obwohl ein Hochtemperatur-Zirkonofen technisch in der Lage ist, niedrigere Temperaturen zu erreichen, müssen Sie überprüfen, ob die Zieltartemperatur des neuen Materials in seinem Betriebsbereich liegt. Viele Glaskeramiken beispielsweise sintern bei viel niedrigeren Temperaturen und benötigen möglicherweise eine andere Art von Ofen für optimale Präzision.

Heiz- und Abkühlraten

Die Geschwindigkeit, mit der ein Material erhitzt und abgekühlt wird (seine thermische „Rampenrate“), ist genauso wichtig wie die Spitzentemperatur. Diese Rate ist sorgfältig ausgelegt, um einen thermischen Schock zu verhindern, der Risse und innere Spannungen verursachen kann.

Zirkonoxid erfordert oft lange, langsame Zyklen. Wenn Sie beabsichtigen, ein Material zu sintern, das eine sehr schnelle Aufheizphase oder ein extrem kontrolliertes, langsames Abkühlen erfordert, müssen Sie sicherstellen, dass die Programmierung Ihres Ofens flexibel genug ist, um dieses spezifische Profil aufzunehmen.

Atmosphärenkontrolle

Dies ist oft der wichtigste limitierende Faktor. Standard-Dentalzirkonoxid wird in einer oxidierenden Atmosphäre (d. h. Umgebungsluft) gesintert. Der Ofen erhitzt einfach die Luft im Inneren der Kammer.

Viele andere Hochleistungskeramiken, Hartlegierungen oder Cermets erfordern das Sintern in einer Vakuum- oder Inertgasatmosphäre (wie Stickstoff oder Argon). Dies geschieht, um Oxidation zu verhindern, die die Materialeigenschaften ruinieren würde. Die meisten Zirkonoxidöfen sind Muffelöfen, die nicht für Vakuum- oder Gasreinigung ausgelegt sind, was sie grundlegend inkompatibel mit diesen Materialien macht.

Verständnis der Kompromisse und Risiken

Die Verwendung eines Zirkonoxidofens für ein nicht zertifiziertes Material ist keine einfache Entscheidung. Sie müssen den potenziellen Nutzen gegen erhebliche Risiken abwägen.

Das Risiko der Kreuzkontamination

Das Sintern verschiedener Materialien in derselben Kammer kann mikroskopische Rückstände an den Ofenwänden, der Isolierung und den Heizelementen hinterlassen.

Diese Verunreinigungen können in nachfolgenden Brennzyklen in die Luft gelangen und sich in Ihren Zirkonoxidrestaurationen einbetten, was zu Verfärbungen, verminderter Transluzenz oder beeinträchtigter struktureller Integrität führen kann.

Ineffizienz und Ungenauigkeit

Hochtemperaturöfen sind für eine Leistung nahe ihrer Höchsttemperatur ausgelegt. Der Betrieb über längere Zeiträume bei viel niedrigeren Temperaturen kann ineffizient sein und zu einer weniger genauen Temperaturkontrolle führen.

Es ist vergleichbar mit der Verwendung eines Hochofens zum Backen eines Kuchens; obwohl technisch möglich, fehlt ihm die Präzision, die für ein perfektes Ergebnis erforderlich ist.

Erlöschen Ihrer Garantie

Nahezu alle Ofenhersteller geben an, für welche Materialien ihre Geräte konzipiert und garantiert sind. Die Verwendung Ihres Ofens zum Brennen nicht zugelassener Materialien stellt oft einen direkten Verstoß gegen die Garantiebedingungen dar.

Wenn der Ofen ausfällt – selbst aus einem scheinbar nicht zusammenhängenden Grund – kann der Hersteller die Reparatur ablehnen, was zu erheblichen unerwarteten Kosten führt.

Die richtige Wahl für Ihr Material treffen

Um festzustellen, ob Ihr Ofen geeignet ist, müssen Sie seine Spezifikationen direkt mit den offiziellen Verarbeitungsanweisungen des neuen Materials vergleichen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern einer anderen hochfesten Oxidkeramik (wie Aluminiumoxid) liegt: Prüfen Sie, ob die Maximaltemperatur und die programmierbaren Rampenraten Ihres Ofens die Anforderungen dieses spezifischen Materials erfüllen oder übertreffen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern einer Glaskeramik (wie Lithiumdisilikat) liegt: Sie müssen überprüfen, ob der Ofen die viel niedrigeren erforderlichen Temperaturen genau halten kann und, was entscheidend ist, alle vom Materialhersteller vorgeschriebenen Vakuumszenarien durchführen kann.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Nichtoxidkeramiken oder Metalllegierungen liegt: Sie werden mit ziemlicher Sicherheit eine andere Art von Ofen benötigen, der eine kontrollierte Vakuum- oder Inertgasatmosphäre bietet.

Letztendlich ist ein gründliches Verständnis sowohl der Fähigkeiten Ihrer Ausrüstung als auch der Bedürfnisse Ihres Materials der einzige Weg, um erfolgreiche und reproduzierbare Ergebnisse zu garantieren.

Zusammenfassungstabelle:

| Faktor | Überlegungen zum Zirkonoxidofen |

|---|---|

| Temperatur | Muss mit dem Sinterbereich des Materials übereinstimmen (z. B. 1450-1600 °C für Zirkonoxid) |

| Heiz-/Kühlraten | Programmierbare Rampenraten erforderlich, um thermischen Schock zu vermeiden |

| Atmosphärenkontrolle | Oft auf Luft beschränkt; Vakuum oder Inertgas können für andere Materialien erforderlich sein |

| Risiken | Kreuzkontamination, Ineffizienz, Garantieverlust |

Benötigen Sie einen Ofen, der perfekt zu Ihren Keramik-Sinteranforderungen passt? KINTEK ist spezialisiert auf Hochtemperaturlösungen mit tiefgreifender Anpassung. Unsere Muffel-, Rohrbogen-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme sind darauf ausgelegt, einzigartige experimentelle Anforderungen zu erfüllen und präzise Temperaturkontrolle, Atmosphärenmanagement und Effizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern und zuverlässige Ergebnisse liefern können, die auf Ihre Materialien zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen