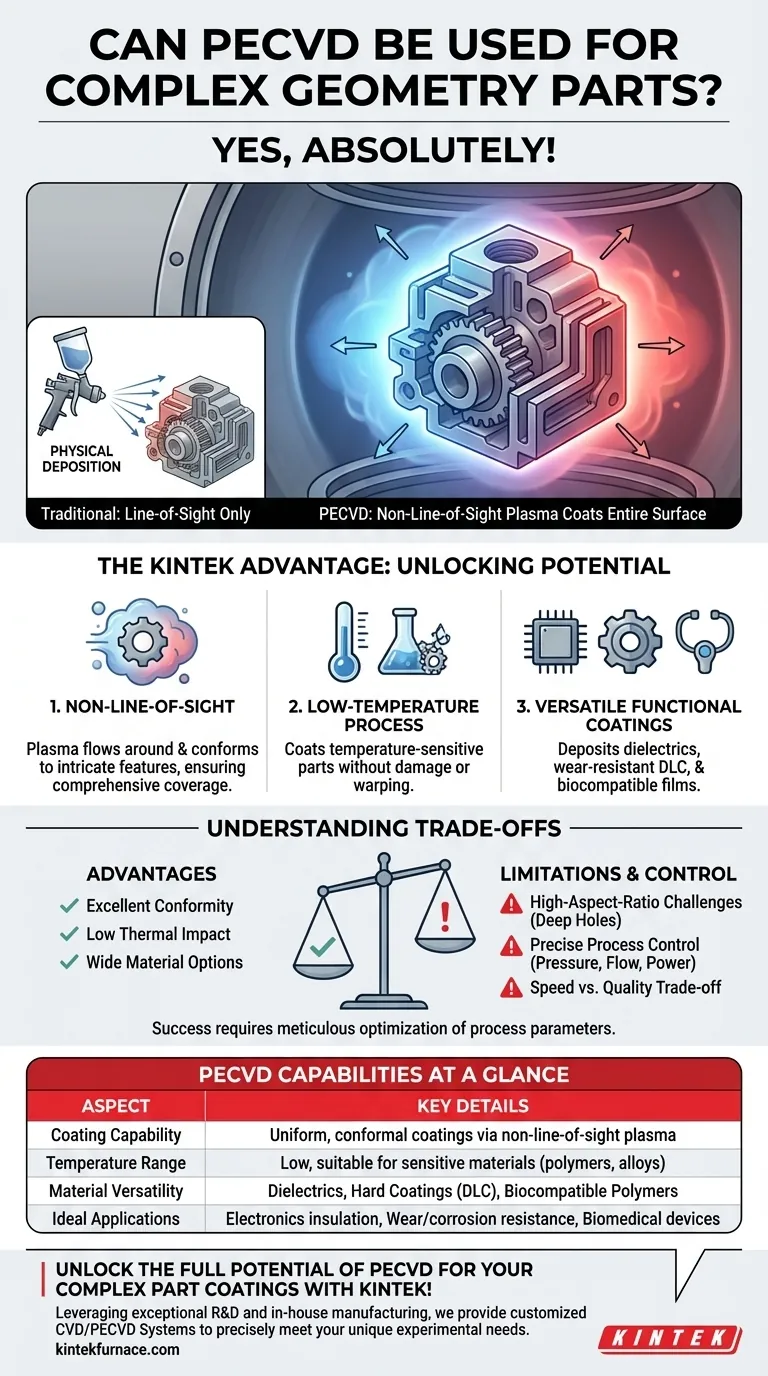

Ja, absolut. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine äußerst effektive Methode zur Aufbringung gleichmäßiger Beschichtungen auf Bauteile mit komplexen Geometrien. Im Gegensatz zu gerichteten Abscheidungstechniken nutzt PECVD ein angeregtes Gas, ein Plasma, das um komplizierte Merkmale herumfließen und sich diesen anpassen kann, wodurch eine umfassende Oberflächenabdeckung gewährleistet wird.

Der Hauptvorteil von PECVD liegt nicht nur in seiner Fähigkeit, komplexe Formen zu beschichten, sondern auch darin, dass es dies bei niedrigen Temperaturen mit einer breiten Palette von Hochleistungsmaterialien tun kann. Der Erfolg hängt davon ab zu verstehen, dass die Erzielung perfekter Gleichmäßigkeit auf komplizierten Oberflächen eine Frage der präzisen Prozesskontrolle und keine automatische Garantie ist.

Wie PECVD komplexe Geometrien beschichtet

Die einzigartigen Fähigkeiten von PECVD ergeben sich aus seinem grundlegenden Mechanismus, der sich von physikalischen Abscheidungsmethoden unterscheidet, die wie eine Sprühpistole wirken.

Die Kraft der nicht-gerichteten Abscheidung

PECVD ist ein nicht-gerichteter (non-line-of-sight) Prozess. Anstatt ein Target physikalisch abzutragen, werden Vorläufergase in eine Vakuumkammer geleitet und zu einem Plasma angeregt.

Dieses reaktive Plasma umhüllt das gesamte Bauteil, unabhängig von seiner Ausrichtung. Die chemischen Reaktionen, die die Beschichtung bilden, finden direkt auf allen freiliegenden Oberflächen statt, wodurch der Film konform über Kurven, in Kanäle und um scharfe Ecken „wachsen“ kann.

Niedrigere Temperaturen schützen empfindliche Teile

Ein definierendes Merkmal von PECVD sind seine relativ niedrigen Betriebstemperaturen im Vergleich zur traditionellen chemischen Gasphasenabscheidung (CVD).

Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien, wie Polymere oder bestimmte Metalllegierungen, ohne thermische Schäden oder Verzug zu verursachen. Komplexe Bauteile, insbesondere in der Biomedizin oder Elektronik, bestehen oft aus solchen Materialien.

Vielseitigkeit bei Funktionsbeschichtungen

Die Fähigkeit, eine komplexe Form zu beschichten, ist nur dann nützlich, wenn die Beschichtung eine notwendige Funktion erfüllt. PECVD zeichnet sich durch die Abscheidung einer vielfältigen Palette von Materialien aus.

Dazu gehören Dielektrika wie Siliziumdioxid (SiO2) und Siliziumnitrid (Si3N4) zur elektrischen Isolierung, harte Beschichtungen wie diamantähnlicher Kohlenstoff (DLC) für Verschleißfestigkeit und spezielle Polymere zur Erzeugung biokompatibler oder korrosionsbeständiger Oberflächen.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es kein Allheilmittel. Um eine hochwertige, gleichmäßige Beschichtung auf einem komplexen Bauteil zu erzielen, müssen die Prozessbeschränkungen sorgfältig berücksichtigt werden.

Konformität hat ihre Grenzen

Obwohl PECVD für die allgemeine Konformität ausgezeichnet ist, können Merkmale mit einem extrem hohen Aspektverhältnis (sehr tiefe, schmale Löcher oder Gräben) eine Herausforderung darstellen.

Die Vorläufergase können erschöpft sein, bevor sie den Boden dieser Merkmale erreichen, oder die Plasmadichte kann variieren, was zu einer dünneren Beschichtung am Boden als an der Oberseite führt. Dies ist eine Frage des Gastransports und der Plasmaphysik.

Prozesskontrolle ist nicht verhandelbar

Die Erzielung einer wirklich gleichmäßigen Beschichtung auf einer komplexen Oberfläche erfordert eine sorgfältige Optimierung.

Faktoren wie Kammerdruck, Gasflussraten, HF-Leistung und sogar die Platzierung des Bauteils in der Kammer müssen präzise gesteuert werden. Was für einen flachen Wafer funktioniert, wird für eine facettenreiche mechanische Komponente ohne erhebliche Prozessentwicklung nicht funktionieren.

Abscheidungsrate vs. Filmqualität

Es besteht oft ein Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität des resultierenden Films.

Der Versuch, ein Bauteil zu schnell zu beschichten, kann zu einem weniger dichten, poröseren Film mit schlechterer Haftung führen, insbesondere bei anspruchsvollen Geometrien. Eine langsamere, kontrolliertere Abscheidung führt im Allgemeinen zu einer qualitativ hochwertigeren, gleichmäßigeren Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PECVD die richtige Lösung ist, müssen Sie seine Fähigkeiten mit Ihren spezifischen technischen Anforderungen abgleichen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt: PECVD ist eine überlegene Wahl zur konformen Beschichtung komplizierter elektronischer Komponenten oder Sensoren mit hochwertigen Dielektrika wie SiO2.

- Wenn Ihr Hauptaugenmerk auf Verschleiß- oder Korrosionsbeständigkeit liegt: Die Technik ist ideal für die Aufbringung harter DLC- oder inerter Keramikfilme auf mechanische Teile wie Zahnräder, Formen oder medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf einer biokompatiblen Oberfläche auf einem Polymerbauteil liegt: Das Niedertemperaturverfahren von PECVD ist eine der wenigen Methoden, die Funktionsbeschichtungen auf komplexe Polymer-basierte medizinische Geräte aufbringen können, ohne das Substrat zu beschädigen.

Letztendlich liegt die Stärke von PECVD in seiner Fähigkeit, die Abscheidung funktioneller Materialien mit hervorragender Konformität für selbst die anspruchsvollsten Konstruktionen von Bauteilen zu kombinieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Beschichtungsfähigkeit | Gleichmäßige, konforme Beschichtungen auf komplexen Geometrien durch nicht-gerichteten Plasma-Prozess |

| Temperaturbereich | Niedrige Betriebstemperaturen, geeignet für empfindliche Materialien wie Polymere und Legierungen |

| Materialvielfalt | Abscheidung von Dielektrika (z. B. SiO2), harten Beschichtungen (z. B. DLC) und biokompatiblen Polymeren |

| Hauptvorteile | Ausgezeichnete Oberflächenabdeckung, geringe thermische Auswirkung, große Materialauswahl |

| Einschränkungen | Herausforderungen bei Merkmalen mit hohem Aspektverhältnis; erfordert präzise Prozesskontrolle für Gleichmäßigkeit |

| Ideale Anwendungen | Elektronikisolierung, Verschleiß-/Korrosionsbeständigkeit, Beschichtungen für biomedizinische Geräte |

Entfesseln Sie das volle Potenzial von PECVD für Ihre komplexen Bauteilbeschichtungen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E-Leistungen und der internen Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen an, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen, sei es für Elektronik, biomedizinische Geräte oder Industriekomponenten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Beschichtungsprozesse verbessern und die Innovation in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen