Ja, Sie können und sollten mehrere Restaurationen gleichzeitig in einem dentalen Keramikofen brennen. Moderne Öfen sind speziell für diesen Zweck konzipiert, um die Laboreffizienz zu maximieren. Der Erfolg ist jedoch nicht automatisch; er hängt vollständig von einer präzisen und disziplinierten Platzierung sowie vom Verständnis der thermischen Dynamik innerhalb der Brennkammer ab.

Das gleichzeitige Brennen mehrerer Restaurationen ist eine Standardpraxis zur Effizienzsteigerung. Diese Effizienz geht jedoch verloren, wenn der Prozess die Qualität beeinträchtigt. Die Kernherausforderung besteht darin, sicherzustellen, dass jede Einheit eine gleichmäßige Hitze erhält, da eine unsachgemäße Platzierung zu inkonsistenten Ergebnissen, Nacharbeiten und finanziellen Verlusten führen kann.

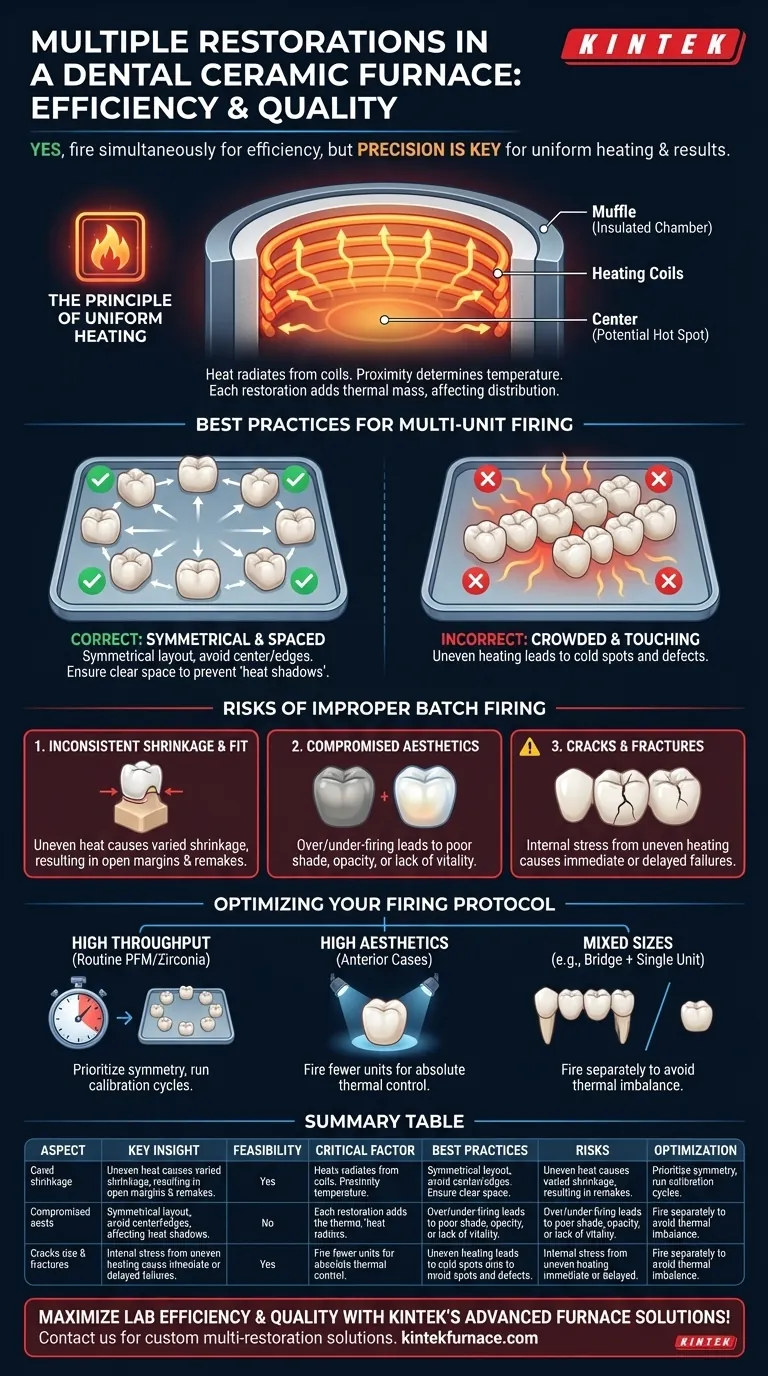

Das Prinzip der gleichmäßigen Erwärmung

Ein Keramikofen ist mehr als nur ein Ofen; er ist ein Präzisionsinstrument. Das Verständnis, wie sich Wärme im Inneren der Kammer verhält, ist der Schlüssel zum vorhersagbaren Brennen von Mehrfacheinheiten.

Warum die Wärmeverteilung entscheidend ist

Keramische Materialien durchlaufen bei exakten Temperaturen kritische physikalische und chemische Veränderungen – wie Sintern und Vitrifizieren. Wenn ein Teil einer Restauration auch nur geringfügig heißer oder kälter ist als ein anderer Teil, reift es ungleichmäßig. Dies erzeugt innere Spannungen, beeinträchtigt die Ästhetik und kann die Passform ruinieren.

Die Rolle der Ofenkammer (Muffel)

Die Muffel ist die isolierte Heizkammer, die die Heizelemente enthält. Die Wärme strahlt von diesen Elementen zur Mitte hin ab. Die Temperatur jedes Objekts wird durch seine Nähe zu diesen Heizelementen, dem Thermoelement und anderen Restaurationen bestimmt.

Die Auswirkung der thermischen Masse

Jede Restauration trägt zur thermischen Masse im Ofen bei. Das Brennen eines vollen Trägers erfordert mehr Energie und Zeit, um die Zieltperatur zu erreichen, als das Brennen einer einzelnen Einheit. Der Ofen muss diese größere Masse gleichmäßig erwärmen, und ein überfüllter Träger kann Kaltstellen erzeugen.

Bewährte Verfahren für das Brennen von Mehrfacheinheiten

Das bloße Platzieren von Restaurationen auf dem Träger ist nicht ausreichend. Eine strategische Platzierung ist erforderlich, um sicherzustellen, dass jede Einheit den programmierten Brennzyklus wie vorgesehen durchläuft.

Die Bedeutung der symmetrischen Platzierung

Ordnen Sie die Restaurationen in einem symmetrischen Muster auf dem Brennträger an, idealerweise kreisförmig um die Mitte. Vermeiden Sie es, eine Einheit direkt in der Mitte (oft ein Hot Spot) oder zu nahe an den Wänden der Muffel zu platzieren. Dies fördert eine gleichmäßige „Sicht“ auf die Heizelemente für jede Restauration.

Aufrechterhaltung eines angemessenen Abstands

Stellen Sie sicher, dass um jede Restauration herum ein klarer Abstand vorhanden ist. Dies dient nicht nur dazu, zu verhindern, dass sie sich berühren. Der richtige Abstand ermöglicht es der Strahlungswärme, jede Einheit vollständig zu umgeben, und verhindert, dass eine Restauration einen „Wärmeschatten“ auf ihren Nachbarn wirft und eine Kaltstelle verursacht.

Stabilisierung der Restaurationen

Verwenden Sie hochwertige Brennstifte und gegebenenfalls Refraktärpaste, um jede Einheit stabil zu halten. Restaurationen können sich leicht verschieben, wenn das Vakuum aktiviert wird oder während des Erhitzens. Jeglicher Kontakt zwischen den Einheiten führt zu einem erheblichen Fehler und ruiniert wahrscheinlich beide Teile.

Verständnis der Kompromisse und Risiken

Wenn das Stapelbrennen falsch durchgeführt wird, wirken sich die Folgen direkt auf die Qualität Ihrer Arbeit und die Rentabilität Ihres Labors aus.

Risiko 1: Inkonsistente Schrumpfung und Passform

Das häufigste Versagen ist eine beeinträchtigte Passform. Wenn der Rand einer Krone bei einer anderen Temperatur brennt als ihre okklusale Oberfläche, kann die resultierende ungleichmäßige Schrumpfung zu offenen Rändern führen, die eine vollständige Nacharbeit erfordern.

Risiko 2: Beeinträchtigte Ästhetik

Ungleichmäßige Erwärmung wirkt sich direkt auf den endgültigen Farbton und die Transluzenz aus. Überhitzte Bereiche können übermäßig hell, ausgewaschen oder „milchig“ erscheinen. Unterbrannte Bereiche können grau, stumpf und leblos wirken. Bei Frontzahnrestaurationen ist diese Inkonsistenz inakzeptabel.

Risiko 3: Risse und Brüche

Innere Spannungen, die durch ungleichmäßige Erwärmung entstehen, sind eine Hauptursache für Brüche. Diese können unmittelbar nach dem Abkühlen oder, gefährlicher, als verzögerter Ausfall auftreten, nachdem die Restauration im Mund des Patienten eingesetzt wurde.

Optimierung Ihres Brennprotokolls

Ihre Brennstrategie sollte sich an den spezifischen Anforderungen des Falls orientieren. Ein „Einheitsansatz“ ist selten optimal.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für Routine-PFM- oder monolithische Zirkonoxid-Fälle liegt: Priorisieren Sie symmetrische Trägerlayouts und führen Sie Kalibrierungszyklen mit voller Beladung durch, um sicherzustellen, dass Ihre Programme für das Stapelbrennen genau sind.

- Wenn Ihr Hauptaugenmerk auf hochwertiger ästhetischer Frontzahnrestauration liegt: Brennen Sie weniger, kritischere Restaurationen gleichzeitig, um eine absolute Kontrolle und thermische Gleichmäßigkeit für jede Einheit zu garantieren.

- Wenn Sie Restaurationen mit stark unterschiedlichen Größen brennen (z. B. ein einzelner Molar und eine 4-gliedrige Brücke): Brennen Sie diese separat, da die größere thermische Masse der Brücke den Brennzyklus dominieren und das Brennen der kleineren Einheit beeinträchtigen wird.

Indem Sie den Ofen als Präzisionswerkzeug behandeln, können Sie das Stapelbrennen konsequent nutzen, um die Effizienz Ihres Labors zu steigern, ohne die Qualität zu beeinträchtigen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Durchführbarkeit | Ja, moderne Öfen unterstützen das Mehrfacheinheitenbrennen zur Effizienzsteigerung. |

| Entscheidender Faktor | Gleichmäßige Wärmeverteilung ist unerlässlich, um Defekte zu vermeiden. |

| Bewährte Verfahren | Symmetrische Platzierung, angemessener Abstand und Stabilisierung. |

| Risiken | Inkonsistente Passform, Ästhetik und Brüche bei unsachgemäßer Ausführung. |

| Optimierung | Anpassung der Protokolle basierend auf dem Falltyp (z. B. Hochdurchsatz vs. Ästhetik). |

Steigern Sie die Effizienz und Qualität Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir diversen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie z. B. das gleichzeitige Brennen mehrerer Restaurationen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern