Der Zyklus ist beendet. Die Probe ist ruiniert. Was ist schiefgelaufen?

Sie haben Tage, vielleicht Wochen damit verbracht, eine kritische Probe vorzubereiten. Sie legen sie sorgfältig in den Vakuumofen, programmieren den präzisen thermischen Zyklus und warten. Stunden später ist der Zyklus abgeschlossen. Sie öffnen die Kammer voller Erwartung, nur um festzustellen, dass das Ergebnis ein Fehlschlag ist. Eine Seite des Materials ist versengt, die andere unterprozessiert. Die Probe ist verzogen, die Daten sind nutzlos und Ihr Projekt ist zurückgeworfen.

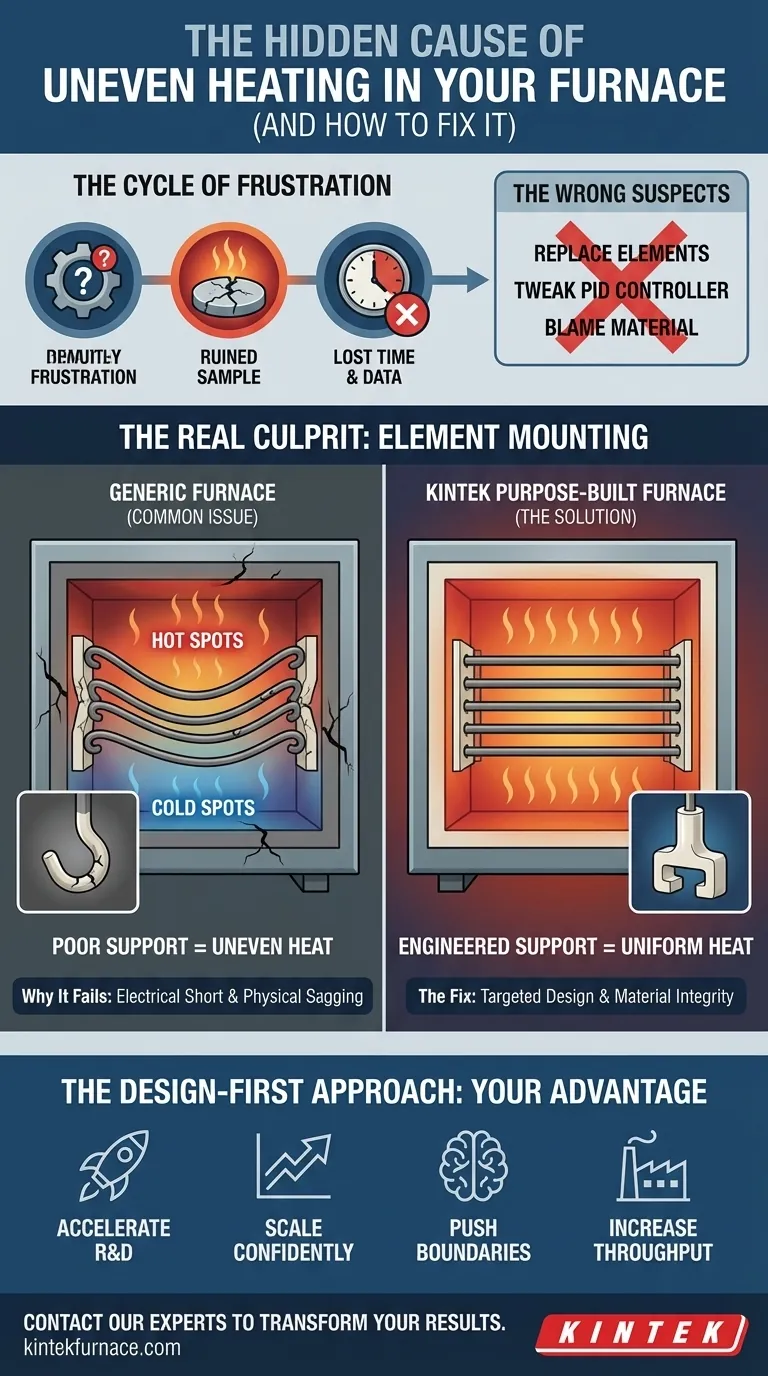

Es ist ein zutiefst frustrierendes Szenario, das in F&E-Laboren und Produktionsstätten viel zu oft vorkommt. Der unmittelbare Verdächtige? Ein fehlerhaftes Heizelement oder eine falsch kalibrierte Steuerung. Aber was, wenn der wahre Schuldige etwas ist, das man nicht einmal sehen kann?

Der vertraute Zyklus der Fehlerbehebung: Warum „gängige Reparaturen“ fehlschlagen

Wenn sie mit inkonsistenter Erwärmung konfrontiert werden, folgen die meisten Teams einem vorhersehbaren Skript. Sie könnten:

- Die Heizelemente austauschen: In der Annahme, dass ein Element "ausbrennt", installieren sie ein neues, nur um nach einigen Zyklen das gleiche Problem wieder auftreten zu sehen.

- Die PID-Regelung anpassen: Sie verbringen Stunden damit, Aufheizraten und Haltezeiten einzustellen und zu versuchen, ein grundlegendes Hardwareproblem durch Programmierung zu umgehen.

- Das Material beschuldigen: Sie hinterfragen die Probe selbst, was zu einer weiteren Runde kostspieliger und zeitaufwändiger Materialvorbereitung führt.

Diese Bemühungen lösen das Problem selten, da sie Symptome und nicht die Ursache sind. Dieser Zyklus von Versuch und Irrtum verschwendet nicht nur Zeit und Materialien; er hat ernsthafte geschäftliche Konsequenzen. Projektzeitpläne verschieben sich, F&E-Kosten steigen und mangelnde Prozesszuverlässigkeit macht es unmöglich, ein neues Material oder eine neue Komponente zuversichtlich vom Labor in die Produktion zu skalieren. Sie stecken fest und bekämpfen Geräte, anstatt Innovationen voranzutreiben.

Es ist nicht die Hitze, es ist der Halter: Die entscheidende Rolle der Elementmontage

Der Wendepunkt kommt, wenn Sie aufhören, das Heizelement als einfachen Draht zu betrachten, und es als Teil eines komplexen elektromechanischen Systems sehen. Das eigentliche Problem liegt oft in der Konstruktion seiner Halterung.

In der extremen Umgebung eines Hochtemperatur-Vakuumofens ist die präzise Positionierung eines Heizelements eine tiefgreifende technische Herausforderung. Das Montagesystem hat zwei nicht verhandelbare Aufgaben:

1. Gewährleistung der elektrischen Isolierung

Ein Heizelement ist im Wesentlichen ein gesteuerter Widerstand, der einen starken elektrischen Strom leitet. Die Montagehardware – typischerweise aus spezieller Keramik oder Quarz – fungiert als Hochleistungsisolator. Wenn dieser Isolator versagt, reißt oder schlecht konstruiert ist, kann das Element Kontakt mit dem Ofenkörper aufnehmen, was zu einem katastrophalen Kurzschluss führt, der das Element zerstören und den Ofen beschädigen kann.

2. Gewährleistung der physikalischen Stabilität bei extremen Temperaturen

Bei Temperaturen über 1500 °C verhalten sich Materialien anders. Metalle können sich unter ihrem eigenen Gewicht erweichen, durchhängen und verformen. Das Montagesystem – eine Reihe von sorgfältig platzierten Haken, Aufhängungen und Stützen – muss das Element Zyklus für Zyklus in seiner exakten konstruierten Position halten. Wenn eine Stütze versagt und ein Element durchhängt, ist die sorgfältig konstruierte Heizgeometrie ruiniert. Dies erzeugt genau die "Hot Spots" und "Cold Spots", die Ihre Proben zerstören.

Deshalb schlägt der einfache Austausch eines Elements oft fehl. Sie setzen eine brandneue Komponente in ein kompromittiertes oder schlecht konstruiertes Stützsystem ein, was fast garantiert, dass sie das gleiche Schicksal wie ihr Vorgänger erleiden wird.

Konstruktion von Stabilität: Ein Design-First-Ansatz für perfekte Heizung

Um die Grundursache thermischer Instabilität dauerhaft zu lösen, benötigen Sie einen Ofen, der nicht nur gebaut, sondern mit diesen Prinzipien im Kern konstruiert wurde. Es erfordert ein System, bei dem die Konfiguration des Heizelements als integraler Bestandteil der Lösung behandelt wird, nicht als nachträglicher Gedanke.

Dies ist die Philosophie hinter den fortschrittlichen Ofenlösungen von KINTEK. Wir verstehen, dass gleichmäßige, wiederholbare Erwärmung nicht durch leistungsstärkere Elemente erreicht wird; es geht darum, die Wärme präzise zu orchestrieren.

- Gezieltes Montagedesign: Anstatt eines Einheitsansatzes nutzen wir unsere tiefgreifenden Anpassungsfähigkeiten, um die Konfiguration der Elementmontage zu konstruieren – sei es wandmontiert, deckenabhängig oder bodenständig –, um das gleichmäßigste thermische Profil für Ihre spezifische Arbeitslast zu liefern. Die Größe, Form und Masse Ihrer Probe fließen direkt in unser Design ein.

- Materialintegrität: Wir verwenden für unsere Montagesysteme ausschließlich hochreine Keramik- und feuerfeste Hardware. Diese Materialien bieten überlegene elektrische Isolierung und mechanische Festigkeit bei höchsten Temperaturen und stellen sicher, dass sie nicht degradieren, ausgasen oder die Integrität Ihrer Vakuumumgebung beeinträchtigen.

Ein KINTEK-Ofen ist nicht nur eine Kiste, die heiß wird. Es ist ein speziell angefertigtes thermisches Verarbeitungssystem, das von Grund auf neu entwickelt wurde, um sicherzustellen, dass jede Komponente, insbesondere das oft übersehene Montagesystem, zu einer stabilen, zuverlässigen und gleichmäßigen Leistung beiträgt.

Von Zuverlässigkeit zu Durchbrüchen: Was mit perfekter Wärmekontrolle möglich ist

Wenn Sie inkonsistente Erwärmung beseitigen, verhindern Sie mehr als nur fehlgeschlagene Experimente. Sie erschließen neue Potenziale für Ihren gesamten Betrieb. Mit einem Ofen, der jedes Mal vorhersagbare und gleichmäßige Ergebnisse liefert, können Sie:

- F&E beschleunigen: Verschwenden Sie keine Zeit mehr mit der Fehlersuche an Geräten und widmen Sie die volle Expertise Ihres Teams der Materialwissenschaft und Innovation.

- Zuversichtlich skalieren: Entwickeln Sie Prozesse im Labor mit der Gewissheit, dass sie in einer Produktionsumgebung zuverlässig repliziert werden können.

- Grenzen verschieben: Erforschen Sie komplexere, länger dauernde thermische Zyklen für Materialien der nächsten Generation, in dem Wissen, dass Ihre Ausrüstung stabil genug ist, um die Herausforderung zu meistern.

- Durchsatz erhöhen: Reduzieren Sie die Probenverschwendung und die Ausfallzeiten der Geräte drastisch und erledigen Sie mehr wertvolle Arbeit in kürzerer Zeit.

Ihr thermischer Prozess ist einzigartig, und ein generischer Ofen liefert oft generische – und frustrierende – Ergebnisse. Es ist an der Zeit, die Grundursache Ihrer Heizprobleme anzugehen. Unser Expertenteam kann Ihnen helfen, Ihre Anwendung zu analysieren und ein System zu entwickeln, das für die spezifischen Herausforderungen entwickelt wurde, denen Sie gegenüberstehen. Kontaktieren Sie unsere Experten, um zu besprechen, wie ein speziell angefertigter Ofen Ihre Ergebnisse von inkonsistent zu unfehlbar verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Ähnliche Artikel

- Mehr als nur ein Regler: Die Psychologie der Präzision bei der Regelung von Rohröfen

- Meisterung der Mikroumgebung: Die Kunst und Wissenschaft des Laborröhrsofens

- Das kontrollierte Universum: Warum Röhrenöfen Präzision über Skalierbarkeit stellen

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Meisterung der Leere: Wie Röhrenöfen die Atome der Innovation schmieden