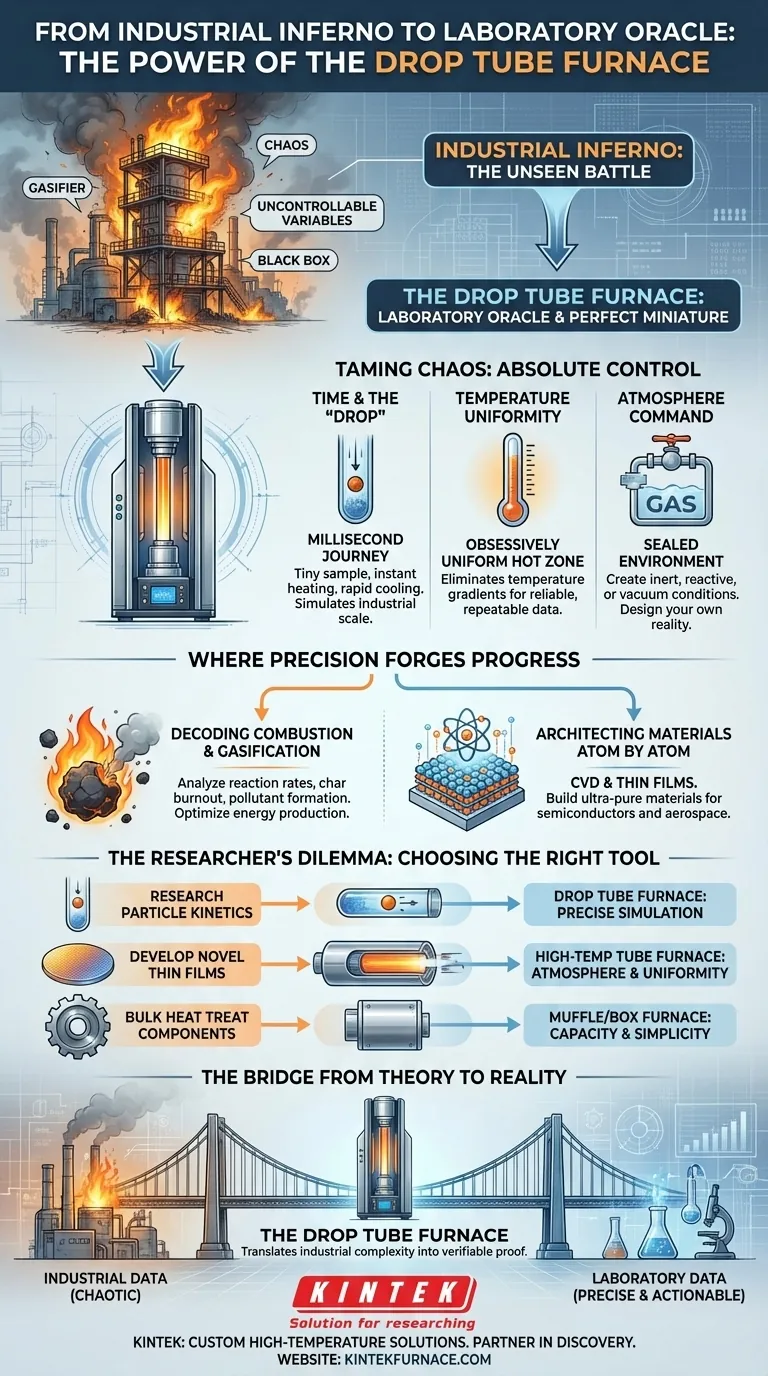

Der unsichtbare Kampf im Reaktor

Stellen Sie sich einen Ingenieur vor, der auf einen industriellen Gasifizierer blickt, der mehrere Stockwerke hoch ist. Es ist ein brüllendes, chaotisches Inferno, das Tonnen von Biomasse pro Stunde verarbeitet. Aber die Effizienz sinkt und die Emissionen steigen. Warum? Liegt es an der Feuchtigkeit des Brennstoffs? An einer ungleichmäßigen Temperaturzone? An turbulentem Luftstrom?

Das System ist eine Blackbox. Die schiere Größe macht es unmöglich, eine einzelne Variable zu isolieren. Dies ist eine grundlegende psychologische Herausforderung in Ingenieurwesen und Forschung: Wir sind bestrebt, komplexe Systeme zu verstehen und zu kontrollieren, aber die Realität verbirgt die Wahrheit oft in einem Sturm interagierender Variablen.

Um das Rätsel des groß angelegten Infernos zu lösen, baut man kein größeres. Man baut eine perfekte Miniatur davon.

Chaos bändigen: Das Prinzip des kontrollierten Fallens

Ein Fallrohr-Ofen ist diese perfekte Miniatur. Sein Design ist ein Akt eleganter Reduktion, gebaut nicht nur um heiß zu werden, sondern um absolute Kontrolle über die drei Elemente auszuüben, die einen thermischen Prozess definieren: Zeit, Temperatur und Atmosphäre.

Der "Fall": Eine Millisekunden-Reise

Der Kern seiner Funktion ist der "Fall". Eine winzige, abgemessene Probe von pulverförmigem Material – Kohle, Biomasse, ein neuer Katalysator – wird von oben in ein vertikal ausgerichtetes, beheiztes Keramikrohr fallen gelassen.

Für einige kurze Sekunden, während das Partikel fällt, erfährt es das, was seine Gegenstücke in einem massiven Kessel erleben: sofortige, heftige Erhitzung auf eine Spitzentemperatur, eine kurze Verweilzeit zur Reaktion und schnelle Abkühlung, wenn es die heiße Zone verlässt. Es ist ein ganzer industrieller Prozess, der in einem einzigen, beobachtbaren Ereignis kondensiert ist.

Das Streben nach perfekter Gleichmäßigkeit

Innerhalb dieser heißen Zone ist die Temperatur nicht nur hoch; sie ist zwanghaft gleichmäßig. Dies ist kein triviales Detail. Es ist die Grundlage zuverlässiger Daten.

Durch die Eliminierung von Temperaturgradienten stellt der Ofen sicher, dass jedes einzelne Partikel die exakt gleiche thermische Geschichte durchläuft. Dies verwandelt eine chaotische Variable in eine bekannte Konstante, die es den Forschern ermöglicht, mit Sicherheit zu sagen, dass ihre Ergebnisse auf den Eigenschaften des Materials beruhen und nicht auf einem Fehler im Experiment. Es beseitigt Zweifel.

Die Atmosphäre beherrschen

Da der gesamte Prozess in einem versiegelten Rohr stattfindet, ist die Umgebung nicht mehr gegeben; sie ist eine Designentscheidung. Forscher können unmögliche Welten schaffen.

Sie können Pyrolyse in einer vollständig inerten, sauerstofffreien Atmosphäre durchführen, um die thermische Zersetzung in ihrer reinsten Form zu untersuchen. Sie können präzise Mengen an Dampf und Sauerstoff einleiten, um eine Vergasungsumgebung perfekt zu simulieren. Diese Kontrolle verwandelt den Ofen von einem einfachen Heizgerät in einen Simulator zur Erforschung von "Was wäre wenn"-Szenarien im Herzen von F&E.

Wo Präzision Fortschritt schmiedet

Diese Fähigkeit, extreme Bedingungen perfekt zu replizieren und zu kontrollieren, macht den Fallrohr-Ofen zu einem unverzichtbaren Werkzeug in mehreren Zukunftsfeldern.

Verbrennung und Vergasung entschlüsseln

Wie entwickelt man sauberere, effizientere Energie aus festen Brennstoffen? Man untersucht sie Partikel für Partikel. Durch die Analyse von Proben vor und nach ihrer Reise durch den Ofen können Forscher Reaktionsraten, Kohleausbrand und Schadstoffbildung präzise messen und so die harten Daten generieren, die zur Optimierung der riesigen Industrieöfen erforderlich sind, die unsere Welt antreiben.

Materialien Atom für Atom konstruieren

Bei Prozessen wie der chemischen Gasphasenabscheidung (CVD) ist es nicht nur das Ziel, ein Material zu erhitzen, sondern ein neues aufzubauen. Die Herstellung der ultrareinen, Hochleistungs-Dünnschichten, die in Halbleitern und Luft- und Raumfahrtkomponenten verwendet werden, erfordert eine makellose Hochtemperatur- und oft auch Hochvakuumumgebung. Ein Rohrofen bietet den perfekten Tiegel für die Abscheidung funktioneller Schichten auf einem Substrat, Schicht für Schicht.

Diese Kontrollebene erfordert ein für die Aufgabe konzipiertes Instrument. Anpassbare Ofensysteme, wie sie von KINTEK entwickelt werden, sind darauf ausgelegt, Forschern diese exakte Kontrolle über Temperaturprofile und atmosphärische Bedingungen zu bieten und sicherzustellen, dass das Instrument perfekt auf die Forschungsfrage abgestimmt ist.

Das Dilemma des Forschers: Das richtige Werkzeug wählen

Wie jedes Spezialinstrument ist der Fallrohr-Ofen keine universelle Lösung. Seine Stärke liegt in seiner Präzision, nicht in seinem Durchsatz. Das Verständnis seiner Grenzen ist der Schlüssel zur Nutzung seiner Stärken.

| Ihr Ziel | Das richtige Werkzeug für die Aufgabe |

|---|---|

| Erforschung von Partikelreaktionskinetiken (z. B. Verbrennung) | Fallrohr-Ofen: Das wesentliche Werkzeug zur Simulation von Industrieofenbedingungen mit Laborpräzision. |

| Entwicklung neuartiger Dünnschichten oder Beschichtungen (z. B. CVD) | Hochtemperatur-Rohrofen: Notwendig für seine absolute Kontrolle über Atmosphäre und Temperaturuniformität. |

| Massenwärmebehandlung großer fester Komponenten | Muffel- oder Kammerofen: Eine praktischere und kostengünstigere Lösung für größere Kapazitäten und einfachere Prozesse. |

Der Fallrohr-Ofen ist ein Skalpell, kein Vorschlaghammer. Sein Zweck ist die Erzeugung von makellosen Daten und tiefem Prozessverständnis, nicht die Massenproduktion von Materialien.

Die Brücke von der Theorie zur Realität

Letztendlich dient ein Fallrohr-Ofen als kritischer Übersetzer. Er wandelt die chaotische, undurchdringliche Sprache eines Industrieofens in die klare, präzise und umsetzbare Datensprache des Labors um. Er schließt die Lücke zwischen einer Hypothese darüber, wie sich ein Material verhalten sollte, und dem überprüfbaren Beweis dafür, wie es sich tatsächlich verhält.

Für Forscher an der Spitze der Materialwissenschaft und Energieforschung ist ein Ofen, der nicht nur leistungsstark, sondern perfekt an ihre einzigartigen Fragestellungen angepasst ist, von größter Bedeutung. KINTEK, gestützt auf F&E-Expertise und eigene Fertigung, ist spezialisiert auf die Entwicklung dieser kundenspezifischen Hochtemperatur-Lösungen – von Fallrohr- und Drehrohröfen bis hin zu komplexen CVD- und Vakuumsystemen – und stellt sicher, dass Ihr Instrument ein echter Partner bei der Entdeckung ist.

Um das ideale System für Ihren Prozess zu konfigurieren, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

Ähnliche Artikel

- Warum Ihr Röhrenofen Ihre Experimente scheitern lässt (und es liegt nicht an der Temperatur)

- Ein Krieg gegen das Chaos: Die elegante Ingenieurskunst des modernen Rohrofens

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Die Beherrschung der Mikroumgebung: Die unsichtbare Kraft der Röhrenofens

- Die Physik der Kontrolle: Beherrschen Sie die dreistufige Reise der Wärme in einem Rohrofen