Die unsichtbaren Kosten von "Gut genug"

Stellen Sie sich Folgendes vor: Ein kritischer Produktionslauf wird unterbrochen. Die Ursache ist kein katastrophaler Ausfall, sondern ein einfaches Thermoelement, das ersetzt werden muss. Das Problem? Es ist tief im Chassis des Ofens verborgen, hinter drei anderen Komponenten, und erfordert einen ganzen Tag Demontage durch einen spezialisierten Techniker.

Dieses Szenario ist kein seltener Zufall. Es ist ein vorhersehbares Ergebnis eines Systems, das auf einen niedrigen Anschaffungspreis und nicht auf langfristige betriebliche Vernunft ausgelegt ist.

Als Menschen sind wir darauf programmiert, auf unmittelbare, sichere Kosten zu reagieren – wie den Kaufpreis eines Geräts. Wir neigen dazu, zukünftige, unsichere Kosten zu vernachlässigen, wie Ausfallzeiten und komplexe Wartung. Diese psychologische Verzerrung führt uns oft dazu, Standardausrüstungen von der Stange zu wählen, die sich wie die sichere, wirtschaftliche Wahl anfühlt.

Die Entscheidung für eine Vakuumkammer ist jedoch nicht nur ein Kauf. Es ist eine strategische Investition in Ihre operative Leistungsfähigkeit für das nächste Jahrzehnt. Die eigentliche Frage ist nicht "Was kostet es heute?", sondern "Was sind die Gesamtkosten über den gesamten Lebenszyklus?"

Die verborgene Architektur des Versagens in Standardöfen

Serienmäßig hergestellte Öfen werden auf einen gemeinsamen Nenner ausgelegt. Diese Designphilosophie, die zwar hervorragend zur Minimierung der Vorabkosten geeignet ist, birgt langfristige Reibungsverluste und Risiken in Ihrem Arbeitsablauf.

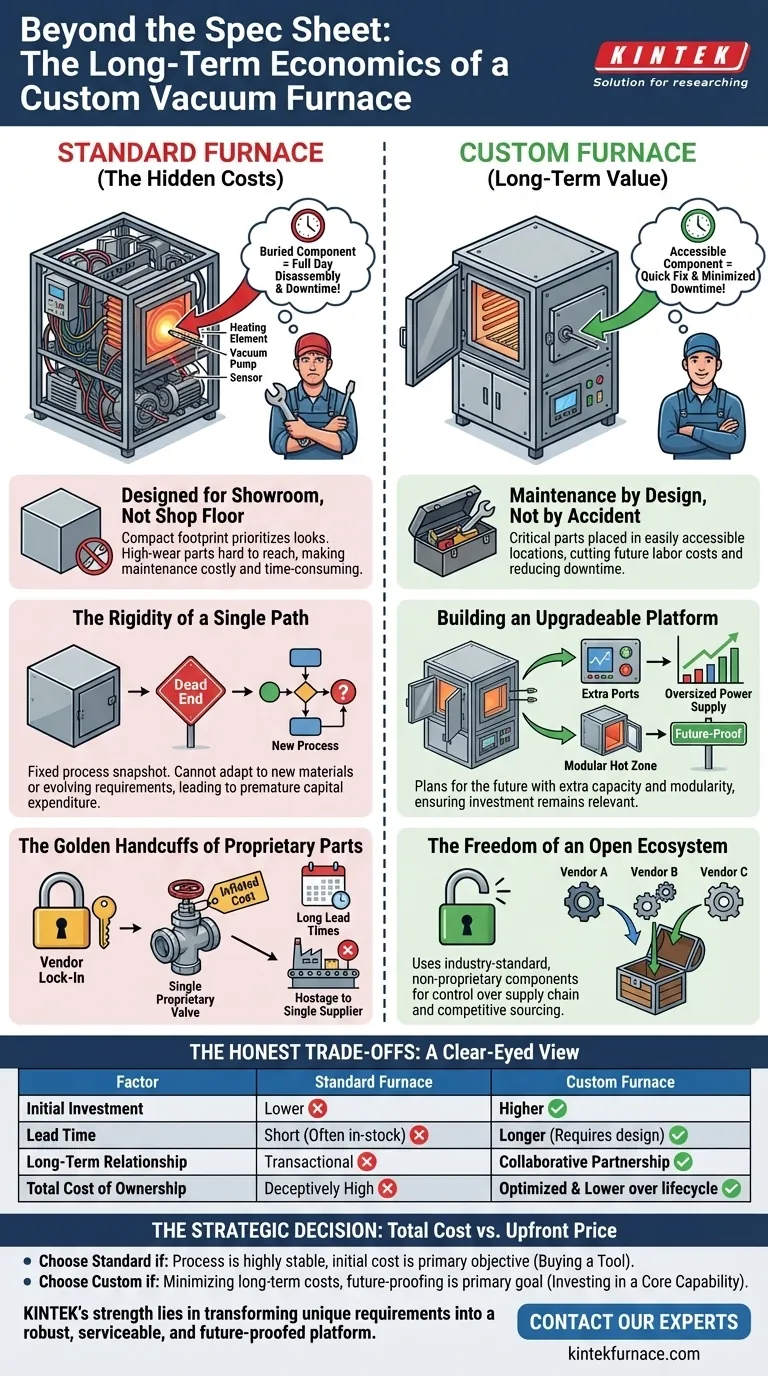

Entwickelt für das Showroom, nicht für die Werkstatt

Viele Standardöfen priorisieren eine kompakte Stellfläche, um auf einem Datenblatt gut auszusehen. Dies geht oft direkt auf Kosten der Wartungsfreundlichkeit. Verschleißintensive Komponenten – Heizelemente, Vakuumpumpen, Sensoren – sind in unzugänglichen Bereichen untergebracht. Routinewartungen verwandeln sich von einer schnellen Aufgabe in ein kostspieliges, zeitaufwändiges Projekt, das die Produktivität beeinträchtigt.

Die Starrheit eines einzigen Pfades

Ein Ofen von der Stange ist ein Schnappschuss der Zeit, gebaut für einen definierten Prozess. Seine Kammergröße, Anschlusskonfiguration und Stromversorgung sind festgelegt. Aber Ihre Bedürfnisse sind es nicht. Wenn neue Materialien auftauchen oder sich Prozessanforderungen weiterentwickeln, kann ein starrer Ofen sich nicht anpassen. Er wird zu einer technologischen Sackgasse, die eine neue, vorzeitige Investition erzwingt.

Die goldenen Handschellen proprietärer Teile

Um den Umsatz nach dem Verkauf zu schützen, verlassen sich einige Hersteller auf proprietäre Komponenten. Dieser Vendor-Lock-in schafft eine fragile Abhängigkeit. Wenn ein einziges proprietäres Ventil oder ein Controller ausfällt, sind Sie mit überhöhten Kosten, langen Lieferzeiten und dem Risiko konfrontiert, dass Ihre gesamte Produktionslinie von den Lagerbeständen eines einzelnen Lieferanten abhängig ist.

Entwicklung für Evolution: Die Philosophie der Anpassung

Ein kundenspezifischer Designprozess kehrt das Skript um. Anstatt die Kompromisse des Herstellers zu akzeptieren, definieren Sie die Bedingungen. Dies verwandelt den Ofen von einem statischen Werkzeug in eine anpassungsfähige, lebendige Plattform.

Dies ist die Philosophie hinter der spezialisierten Fertigung. Bei KINTEK konzentriert sich unser F&E-gesteuerter Ansatz auf den Bau von Geräten, die zukünftige Bedürfnisse antizipieren, nicht nur die aktuellen erfüllen.

Wartung durch Design, nicht durch Zufall

In der Entwurfsphase können Sie vorschreiben, dass kritische Komponenten leicht zugänglich platziert werden. Diese einfache Anweisung ist ein mächtiger Hebel. Sie erkennt die Realität an, dass Teile verschleißen werden, und baut von Anfang an eine Lösung dafür, was die zukünftigen Arbeitskosten drastisch senkt und Ausfallzeiten minimiert.

Aufbau einer aufrüstbaren Plattform, nicht einer statischen Box

Ein wichtiger strategischer Vorteil der Anpassung ist die Planung für die Zukunft.

- Zusätzliche Anschlüsse: Unbenutzte, versiegelte Anschlüsse können für zukünftige Sensoren oder Gaseinlässe vorgesehen werden.

- Überdimensionierte Stromversorgung: Eine Stromversorgung mit zusätzlicher Kapazität kann später eine leistungsfähigere Heizzone aufnehmen.

- Modulare Heizzone: Die Kammer kann so konzipiert werden, dass die gesamte Heizzone gegen eine mit anderen Materialien oder einer höheren Temperaturbeständigkeit ausgetauscht werden kann.

Dies ist vorausschauendes Denken, konstruiert. Es stellt sicher, dass Ihre Investition über Jahre hinweg relevant bleibt.

Die Freiheit eines offenen Ökosystems

Bei einer kundenspezifischen Fertigung können Sie die Verwendung von branchenüblichen, nicht proprietären Komponenten für Pumpen, Ventile und Steuerungen festlegen. Dies gibt Ihnen die Kontrolle über Ihre eigene Lieferkette und stellt sicher, dass Sie Ersatzteile von mehreren Anbietern zu wettbewerbsfähigen Preisen beziehen können.

Die ehrlichen Kompromisse: Eine klare Sichtweise

Anpassung ist eine strategische Entscheidung, und es ist entscheidend, die damit verbundenen Kompromisse zu verstehen.

| Faktor | Standardofen | Kundenspezifischer Ofen |

|---|---|---|

| Anfängliche Investition | Niedriger | Höher |

| Lieferzeit | Kurz (oft auf Lager) | Länger (erfordert Design, Fertigung) |

| Langfristige Beziehung | Transaktional | Kollaborative Partnerschaft |

| Gesamtkosten des Eigentums | Täuschend hoch | Optimiert und niedriger über den Lebenszyklus |

Die strategische Entscheidung: Gesamtkosten vs. Anschaffungspreis

Die Wahl zwischen Standard und kundenspezifisch hängt von Ihren operativen Prioritäten ab.

- Wählen Sie einen Standardofen, wenn: Ihr Prozess sehr stabil und wahrscheinlich unveränderlich ist und die Minimierung der anfänglichen Kapitalausgaben Ihr absolutes Hauptziel ist.

- Wählen Sie einen kundenspezifischen Ofen, wenn: Die Minimierung der langfristigen Betriebskosten, die Reduzierung von Produktionsausfallzeiten und die Zukunftssicherheit Ihrer Investition Ihre Hauptziele sind.

Letztendlich ist die Investition in einen Ofen, der von einem Team von F&E-Experten und Ingenieuren gebaut wurde, eine Entscheidung, die Kontrolle zu übernehmen. Es ist eine Verlagerung vom Denken über den Kauf eines Werkzeugs zum Investieren in eine Kernkompetenz.

Mit tiefgreifender Expertise in Hochtemperatursystemen von CVD bis hin zu Vakuumöfen liegt die Stärke von KINTEK darin, Ihre einzigartigen Anforderungen in eine robuste, wartungsfreundliche und zukunftssichere Plattform zu verwandeln. Um einen Ofen zu bauen, der für die Langzeit ausgelegt ist, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Ähnliche Artikel

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Jenseits der Charge: Wie kontinuierliche Vakuumöfen die industrielle Metallurgie neu definieren

- Der unsichtbare Architekt: Wie Vakuumöfen die Zukunft von Verbundwerkstoffen schmieden

- Die Leere meistern: Wie kundenspezifische Vakuumöfen die Zukunft von Materialien schmieden