Kurz gesagt: Eine präzise Temperaturkontrolle in einem Drehrohrofen ist der wichtigste Faktor zur Sicherstellung der Qualität, Konsistenz und strukturellen Integrität des Endprodukts. Sie verhindert direkt kostspielige Defekte, minimiert Materialverschwendung und gewährleistet, dass Prozesse wie Sintern, Glühen oder chemische Reaktionen Charge für Charge wiederholbare und zuverlässige Ergebnisse liefern.

Das Kernproblem besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern eine thermische Gleichmäßigkeit in der gesamten Materialladung während ihrer Bewegung aufrechtzuerhalten. Temperaturabweichungen erzeugen Inkonsistenzen, die die Materialeigenschaften beeinträchtigen und zu Produktversagen und betrieblicher Ineffizienz führen.

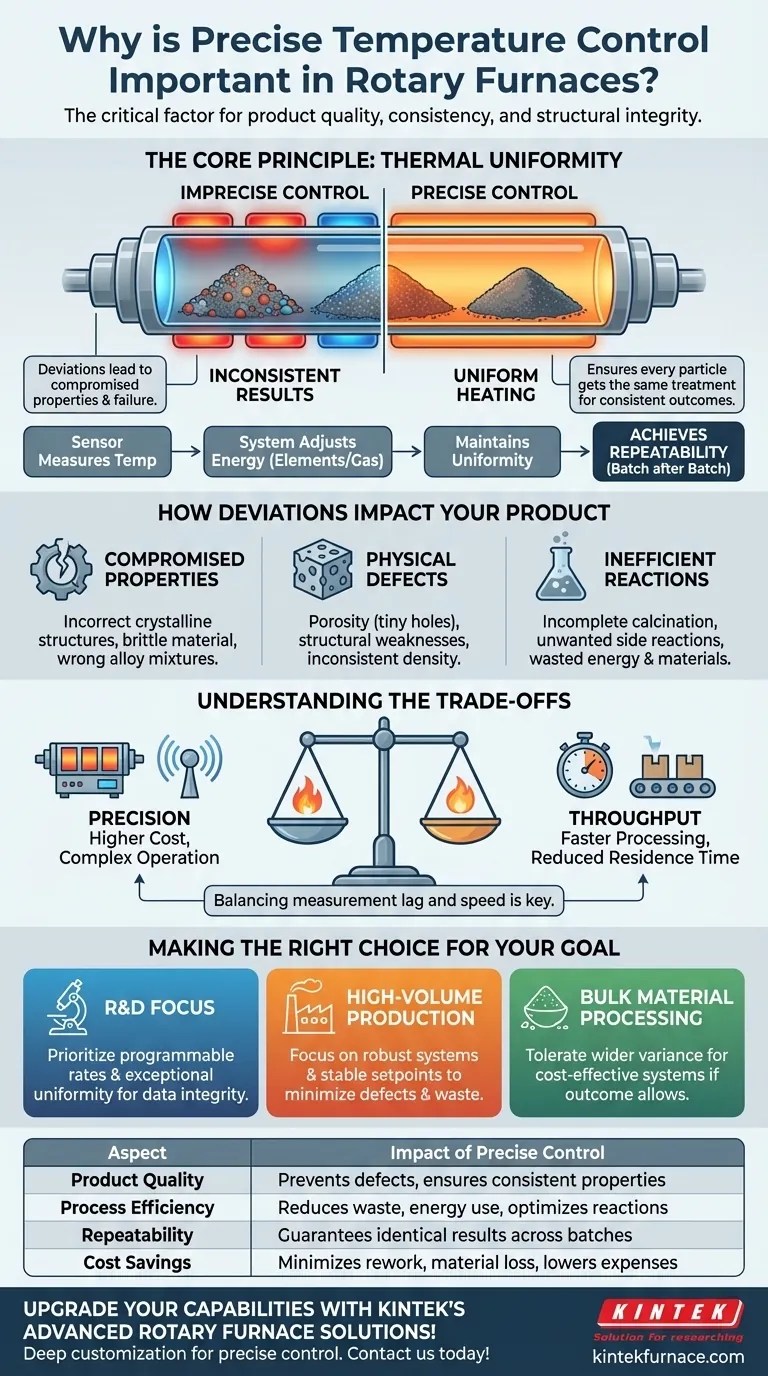

Das Grundprinzip: Vom Sollwert zur Gleichmäßigkeit

Viele gehen davon aus, dass Temperaturkontrolle nur bedeutet, eine Zahl auf einem Display zu erreichen. In einer dynamischen Umgebung wie einem Drehrohrofen ist dies weitaus komplexer. Das Ziel ist es, den gesamten thermischen Verlauf des Materials zu steuern.

Was "präzise Kontrolle" wirklich bedeutet

Präzise Kontrolle beinhaltet ein System, das ständig die Temperatur misst und automatisch die Energiezufuhr – sei es durch elektrische Heizelemente oder Gasfluss – anpasst. Dieses System hält nicht nur einen Durchschnittswert aufrecht; es arbeitet daran, sicherzustellen, dass die Temperatur über die Länge des Ofenrohrs und im gesamten Materialbett, das sich dreht, konsistent ist.

Warum eine gleichmäßige Erwärmung von größter Bedeutung ist

In einem Drehrohrofen vermischt sich das Material ständig. Wenn ein Teil des Ofens heißer ist als ein anderer, wird ein Teil des Materials überbearbeitet, während andere Teile unterbearbeitet werden. Gleichmäßigkeit stellt sicher, dass jedes einzelne Partikel die gleiche thermische Behandlung erhält, was für konsistente Ergebnisse unerlässlich ist.

Erreichen von Prozesswiederholbarkeit

Sowohl für Forschungslabore als auch für die Großserienfertigung ist die Fähigkeit, einen Prozess perfekt zu reproduzieren, nicht verhandelbar. Eine präzise Temperaturkontrolle stellt sicher, dass die Ergebnisse eines heutigen Laufs identisch mit den Ergebnissen eines Laufs im nächsten Monat sind, was eine konsistente Produktqualität und zuverlässige experimentelle Daten garantiert.

Wie Temperaturabweichungen Ihr Produkt beeinflussen

Selbst geringfügige, vorübergehende Temperaturschwankungen können erhebliche und nachteilige Auswirkungen auf das Endprodukt haben. Diese Probleme äußern sich oft in beeinträchtigten physikalischen Eigenschaften oder sichtbaren Defekten.

Beeinträchtigte Materialeigenschaften

Für Prozesse wie das Glühen oder die Herstellung von Metalllegierungen sind spezifische Temperaturen erforderlich, um die gewünschten kristallinen Strukturen oder chemischen Zusammensetzungen zu erreichen. Eine schlechte Kontrolle kann zu sprödem Material, falschen Legierungsmischungen oder unvollständigen chemischen Reaktionen führen, wodurch das Produkt unbrauchbar wird.

Bildung physikalischer Defekte

Inkonsistente Erwärmung ist eine direkte Ursache für Defekte. Zum Beispiel können bei Gieß- oder Sinteranwendungen unsachgemäße Temperaturen zu Porosität (winzige Löcher) oder anderen strukturellen Inkonsistenzen führen, die das Endprodukt schwächen.

Ineffiziente chemische Reaktionen

Viele Drehrohröfen werden für chemische Prozesse wie die Kalzinierung verwendet, bei denen ein Material erhitzt wird, um eine Substanz auszutreiben. Wenn die Temperatur zu niedrig ist, ist die Reaktion unvollständig. Ist sie zu hoch, besteht die Gefahr unerwünschter Nebenreaktionen oder Materialdegradation, was sowohl Energie als auch Rohstoffe verschwendet.

Die Kompromisse verstehen

Das Erreichen einer perfekten Temperaturkontrolle erfordert das Abwägen konkurrierender Faktoren. Das Erkennen dieser Kompromisse ist der Schlüssel zur effektiven Auswahl und zum Betrieb eines Systems.

Die Kosten der Präzision

Komplexere Steuerungssysteme mit Mehrzonenheizung und fortschrittlichen Sensoranordnungen liefern eine überlegene Gleichmäßigkeit. Diese Präzision geht jedoch mit höheren Anfangsinvestitionen und erhöhter Betriebs-Komplexität einher.

Die Herausforderung der Messverzögerung

Es gibt eine inhärente Verzögerung zwischen der Leistung des Heizelements, der Ofenwandtemperatur und der tatsächlichen Temperatur des Materials im Inneren. Ein gut konzipiertes Steuerungssystem antizipiert diese Verzögerung, aber es bleibt eine physikalische Einschränkung, die bei Prozessen mit schnellen Temperaturänderungen schwierig sein kann.

Durchsatz vs. Kontrolle

Eine Erhöhung der Rate, mit der Material durch den Ofen bewegt wird (Durchsatz), reduziert dessen Verweildauer. Dies kann es dem System erschweren, eine vollständige thermische Gleichmäßigkeit zu erreichen. Man muss oft zwischen einer schnelleren Materialverarbeitung und einer Verarbeitung mit maximaler Präzision wählen.

Die richtige Wahl für Ihr Ziel treffen

Das benötigte Präzisionsniveau hängt vollständig von der Empfindlichkeit Ihrer Anwendung und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ihr Ziel ist die Datenintegrität, daher priorisieren Sie Systeme mit programmierbaren Heizraten und außergewöhnlicher Gleichmäßigkeit, um reproduzierbare Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion liegt: Ihr Ziel ist Konsistenz, daher konzentrieren Sie sich auf ein robustes System, das einen stabilen Sollwert unter Dauerlast beibehält, um Defekte und Abfall zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massenwaren und kostengünstigen Materialien liegt: Sie können möglicherweise größere Temperaturabweichungen tolerieren, wenn dies das Ergebnis nicht kritisch beeinflusst, was ein weniger komplexes und kostengünstigeres System ermöglicht.

Letztendlich ist die Investition in das richtige Maß an Temperaturkontrolle eine direkte Investition in die Zuverlässigkeit und den Wert Ihres Endprodukts.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen präziser Kontrolle |

|---|---|

| Produktqualität | Verhindert Defekte wie Porosität und gewährleistet konsistente Materialeigenschaften |

| Prozesseffizienz | Reduziert Abfall und Energieverbrauch durch Aufrechterhaltung optimaler Reaktionsbedingungen |

| Wiederholbarkeit | Garantiert identische Ergebnisse über Chargen hinweg für zuverlässige Ergebnisse |

| Kosteneinsparungen | Minimiert Nacharbeit und Materialverlust, senkt Betriebskosten |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Temperaturkontrolle, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten ist und die Produktqualität und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung