Kurz gesagt, die Oxidationsbeständigkeit ist der wichtigste Einzelfaktor für die Langlebigkeit und Zuverlässigkeit eines Heizelements. Bei den für das Heizen erforderlichen hohen Temperaturen reagieren die meisten Metalle schnell mit dem Sauerstoff in der Luft, was zu ihrer Zersetzung, Versprödung und schließlich zum Ausfall führt. Wahre Oxidationsbeständigkeit bedeutet nicht, die Oxidation vollständig zu verhindern; es geht darum, Materialien zu verwenden, die auf ihrer Oberfläche eine stabile, schützende Oxidschicht bilden, die das darunter liegende Material vor weiterem Angriff schützt.

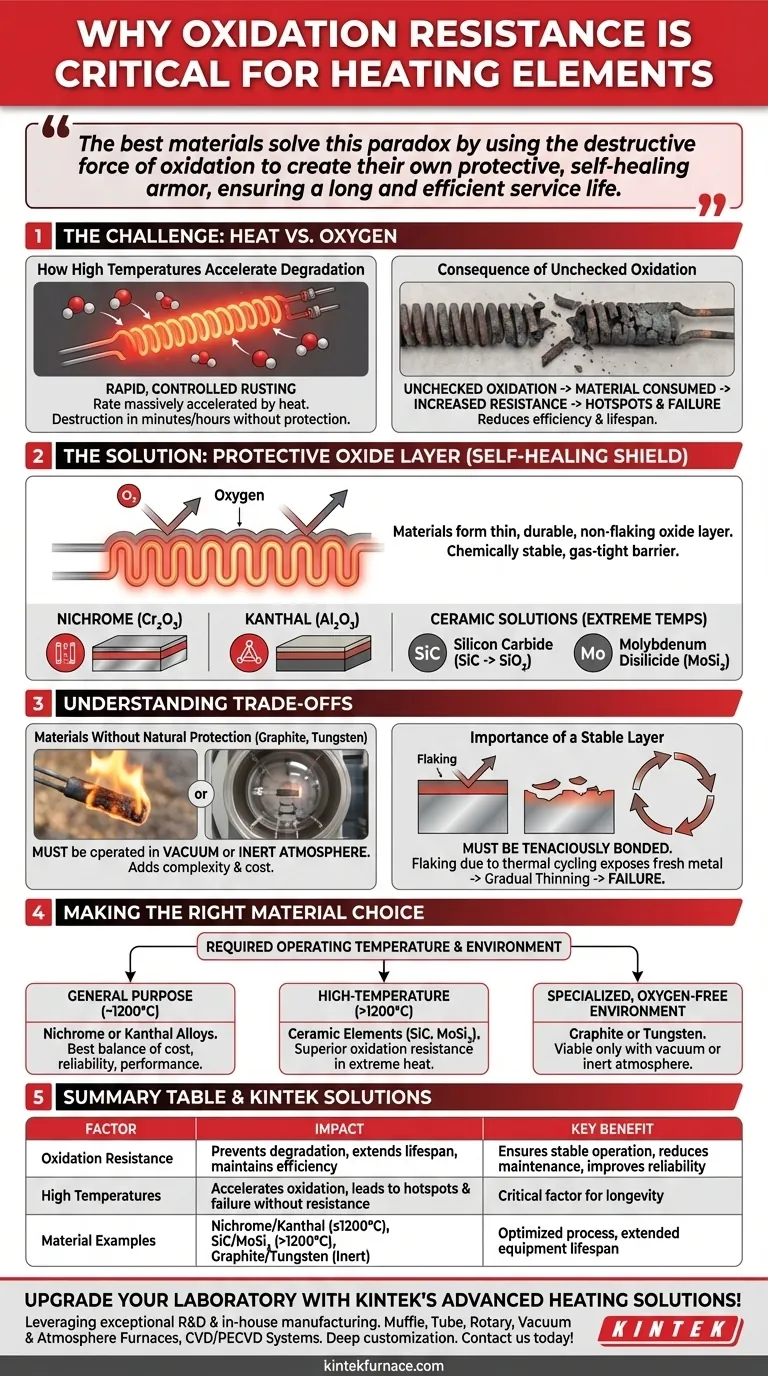

Die Kernherausforderung eines Heizelements besteht darin, seine eigene Betriebsumgebung zu überleben. Die besten Materialien lösen dieses Paradoxon, indem sie die zerstörerische Kraft der Oxidation nutzen, um ihre eigene schützende, selbstreparierende Panzerung zu erzeugen und so eine lange und effiziente Lebensdauer zu gewährleisten.

Die grundlegende Herausforderung: Hitze gegen Sauerstoff

Der Hochtemperaturbetrieb schafft eine aggressive Umgebung, in der die Gesetze der Chemie gegen die Integrität des Heizelements arbeiten. Das Verständnis dieses Konflikts ist der Schlüssel zur Wertschätzung der Materialauswahl.

Wie hohe Temperaturen den Abbau beschleunigen

Oxidation ist eine chemische Reaktion, und wie die meisten Reaktionen wird ihre Geschwindigkeit durch Hitze massiv beschleunigt. Man kann es sich als eine Form von schnellem, kontrolliertem Rosten vorstellen.

Ein Element, das bei Raumtemperatur perfekt funktioniert, kann in Minuten oder Stunden vollständig zerstört werden, wenn es in Gegenwart von Luft auf seine Betriebstemperatur erhitzt wird.

Die Folge unkontrollierter Oxidation

Wenn ein Element ohne Schutzschicht oxidiert, wird das Material verbraucht. Dies verringert seine Querschnittsfläche, was seinen elektrischen Widerstand unvorhersehbar erhöht.

Diese Veränderung führt zu Hotspots, ungleichmäßiger Erwärmung und schließlich zu einem Punkt, an dem das Element so dünn wird, dass es einfach durchbrennt und den Stromkreis unterbricht. Dieser Abbau reduziert auch die Gesamteffizienz und die Betriebsdauer des Elements.

Die schützende Oxidschicht: Ein selbstreparierender Schild

Die Lösung besteht nicht darin, ein Material zu finden, das überhaupt nicht oxidiert, sondern eines, das auf eine sehr spezifische, vorteilhafte Weise oxidiert. Dies ist das definierende Merkmal aller modernen Hochleistungs-Heizelementlegierungen.

Wie eine stabile Oxidschicht funktioniert

Materialien wie Nichrom (Nickel-Chrom) und Kanthal (Eisen-Chrom-Aluminium) sind so konzipiert, dass sie sich beim ersten Erhitzen sofort eine dünne, haltbare und nicht abblätternde Oxidschicht bilden.

Diese Schicht – Chromoxid (Cr₂O₃) bei Nichrom oder Aluminiumoxid (Al₂O₃) bei Kanthal – ist chemisch stabil und wirkt als gasdichte Barriere. Sie verhindert, dass Sauerstoff das frische Metall darunter erreicht, wodurch der weitere Abbau effektiv gestoppt wird.

Keramische Lösungen für extreme Temperaturen

Keramische Heizelemente arbeiten nach demselben Prinzip, jedoch bei noch höheren Temperaturen. Siliziumkarbid (SiC) bildet eine schützende Schicht aus Siliziumdioxid (SiO₂).

Materialien wie Molybdändisilizid (MoSi₂) bieten eine noch robustere Oxidationsbeständigkeit und bilden eine Schutzglasur, die es ihnen ermöglicht, ihre Effizienz aufrechtzuerhalten und in Hochtemperaturanwendungen länger als SiC zu halten.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist perfekt, und die Wahl des Elements hängt von der Abwägung zwischen Leistung und der spezifischen Betriebsumgebung ab. Das Fehlen von Oxidationsbeständigkeit führt zu erheblichen Einschränkungen.

Materialien ohne natürlichen Schutz

Materialien mit ausgezeichneten Hochtemperatureigenschaften, aber schlechter Oxidationsbeständigkeit, wie Graphit oder Wolfram, sind in offener Luft nicht verwendbar.

Um zu verhindern, dass sie sofort verbrennen, müssen sie in einem Vakuum oder einer inerten Schutzatmosphäre (wie Argon oder Stickstoff) betrieben werden. Dies erhöht die Komplexität und die Kosten des Heizsystems dramatisch.

Die Bedeutung einer stabilen Schicht

Die schützende Oxidschicht muss fest an das Grundmaterial gebunden sein. Würde die Schicht aufgrund thermischer Zyklen (Ausdehnung und Kontraktion) abplatzen, würde frisches Metall darunter freigelegt werden.

Diese neue Oberfläche würde dann oxidieren, und der Zyklus würde sich wiederholen, was zu einem allmählichen „Ausdünnen“ des Elements und schließlich zum Ausfall führt. Die Stabilität der Oxidschicht ist genauso wichtig wie ihre Bildung.

Die richtige Materialauswahl treffen

Die Auswahl eines Heizelementmaterials ist eine direkte Funktion der erforderlichen Betriebstemperatur und Umgebung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung liegt (bis ca. 1200 °C): Nichrom- oder Kanthal-Legierungen bieten aufgrund ihrer stabilen schützenden Oxidschichten die beste Balance zwischen Kosten, Zuverlässigkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieprozessen (>1200 °C) liegt: Keramische Elemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi₂) sind aufgrund ihrer überlegenen Oxidationsbeständigkeit bei extremer Hitze erforderlich.

- Wenn Sie in einer spezialisierten, sauerstofffreien Umgebung arbeiten: Materialien wie Graphit oder Wolfram werden zu praktikablen Optionen, aber nur, wenn das System ein Vakuum oder eine inerte Atmosphäre aufrechterhalten kann.

Die Auswahl eines Materials mit der richtigen Oxidationsbeständigkeit für seine Umgebung ist der grundlegendste Schritt bei der Konstruktion eines langlebigen und effektiven Heizsystems.

Zusammenfassungstabelle:

| Faktor | Auswirkung |

|---|---|

| Oxidationsbeständigkeit | Verhindert Materialabbau, verlängert die Lebensdauer und erhält die Effizienz durch die Bildung einer schützenden Oxidschicht. |

| Hohe Temperaturen | Beschleunigen die Oxidation; ohne Beständigkeit bauen sich Elemente schnell ab, was zu Hotspots und Ausfällen führt. |

| Materialbeispiele | Nichrom, Kanthal bis 1200 °C; SiC, MoSi₂ für höhere Temperaturen; Graphit/Wolfram erfordern inerte Atmosphären. |

| Hauptvorteil | Gewährleistet einen stabilen Betrieb, reduziert Wartungskosten und verbessert die Zuverlässigkeit bei Heizungsanwendungen. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Heizlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Haltbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere oxidationsbeständigen Heizelemente Ihre Prozesse optimieren und die Lebensdauer Ihrer Geräte verlängern können!

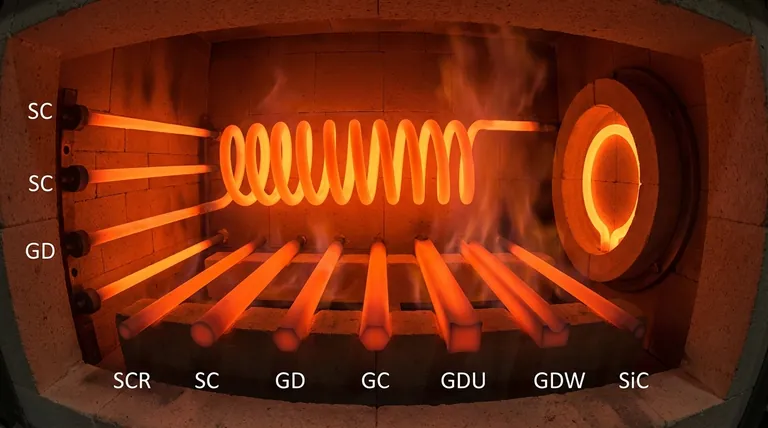

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung