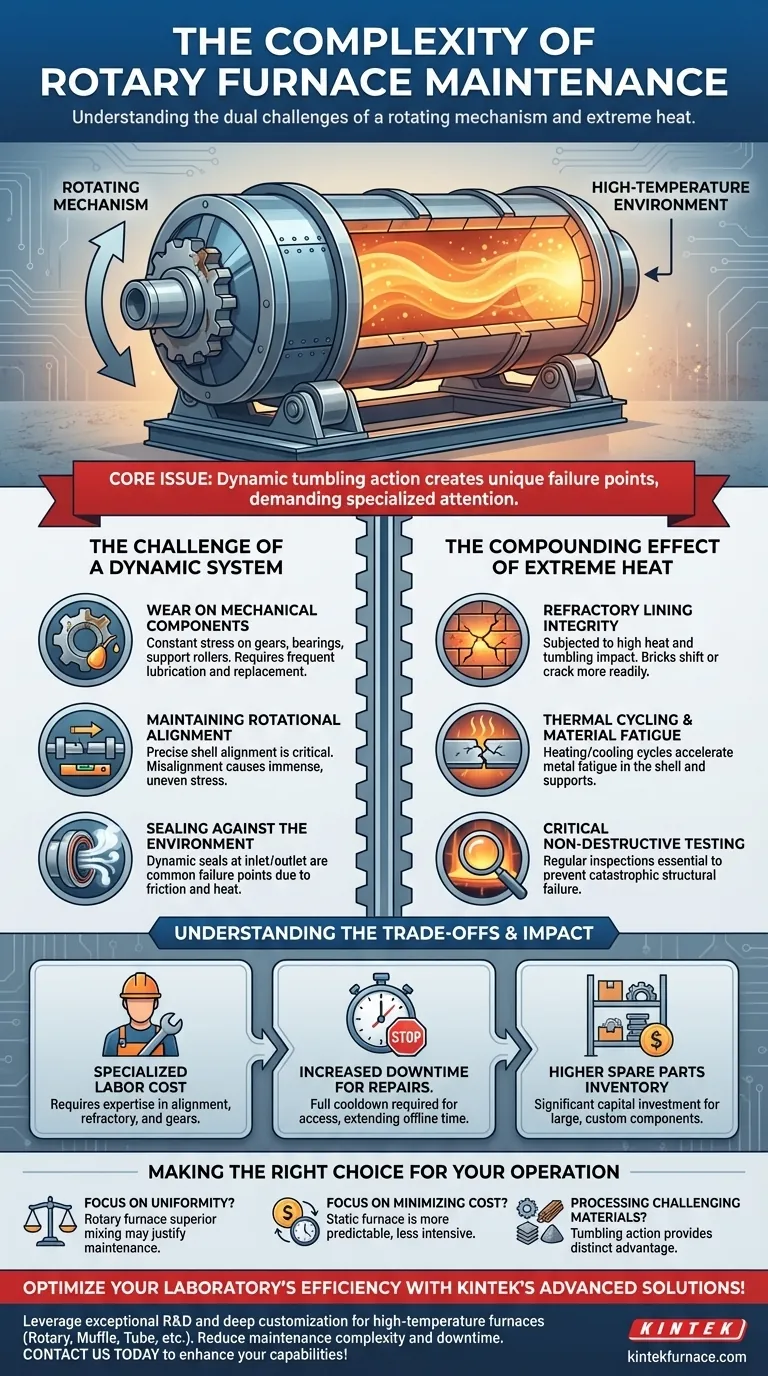

Kurz gesagt, die Wartung von Drehrohröfen ist aufgrund zweier grundlegender Faktoren komplexer: ihres rotierenden Mechanismus und der unerbittlichen Hochtemperaturumgebung, in der sie betrieben werden. Im Gegensatz zu statischen Öfen führen die Kombination aus ständiger Bewegung und extremer Hitze zu einzigartigen Fehlerquellen, die häufigere Aufmerksamkeit und spezielle technische Fähigkeiten erfordern.

Das Kernproblem besteht darin, dass das Konstruktionsmerkmal, das den Vorteil eines Drehrohrofens ausmacht – seine dynamische, trudelnde Wirkung – gleichzeitig die Hauptursache für seine erhöhte Wartungskomplexität und -kosten ist.

Die Herausforderung eines dynamischen Systems

Der Hauptunterschied eines Drehrohrofens ist seine Bewegung. Diese mechanische Aktion, obwohl für eine gleichmäßige Materialverarbeitung unerlässlich, führt mehrere potenzielle Fehlerquellen ein, die bei statischen Systemen nicht vorhanden sind.

Verschleiß an mechanischen Komponenten

Ein Drehrohrofen ist für seinen Betrieb auf ein komplexes System von Zahnrädern, Lagern, Stützrollen und einem Antriebsmotor angewiesen. Diese Komponenten stehen unter konstanter mechanischer Belastung.

Diese kontinuierliche Bewegung führt zwangsläufig zu Verschleiß und Abnutzung, was regelmäßige Schmierung, Überwachung und schließlich einen Austausch erfordert. Ein Ausfall des Antriebssystems oder ein festgefahrenes Lager kann den gesamten Betrieb zum Stillstand bringen.

Aufrechterhaltung der Rotationsausrichtung

Der gesamte Ofenmantel, der massiv sein kann, muss perfekt um seine Achse rotieren. Schon eine geringfügige Fehljustierung kann immense, ungleichmäßige Belastungen auf die Stützstrukturen, den Mantel selbst und den Antriebsstrang ausüben.

Die Wiederherstellung und Aufrechterhaltung dieser Ausrichtung ist eine Präzisionsaufgabe, die spezielle Werkzeuge und Fachwissen erfordert, die weit über den Rahmen allgemeiner Wartungsarbeiten hinausgehen.

Abdichtung gegenüber der Umgebung

Entscheidend ist, dass der Ofen sowohl am Einlass als auch am Auslass abgedichtet sein muss, um seine interne Atmosphäre aufrechtzuerhalten und Wärmeverluste zu verhindern. Diese Dichtungen müssen perfekt funktionieren, während sich ein Teil (der Ofenmantel) dreht und der andere Teil (Zuführ- und Austragsschächte) stationär ist.

Diese dynamischen Dichtungen sind häufige Fehlerquellen, die sowohl durch Reibung als auch durch hohe Temperaturen verschleißen. Eine beeinträchtigte Dichtung kann zu reduziertem Wirkungsgrad, Prozesskontamination und Sicherheitsrisiken führen.

Der verstärkende Effekt extremer Hitze

Die Hochtemperaturumgebung im Inneren des Ofens verschärft die mechanischen Herausforderungen und führt zu eigenen Problemen, insbesondere hinsichtlich der Materialintegrität.

Integrität der Feuerfestauskleidung

Die interne Feuerfestauskleidung, die den Stahlmantel schützt, ist nicht nur hoher Hitze, sondern auch dem ständigen Trudeln und Aufprall des verarbeiteten Materials ausgesetzt.

Diese mechanische Belastung durch die Rotation kann dazu führen, dass Steine weitaus leichter verrutschen oder reißen als in einem statischen Ofen. Die Reparatur dieser Auskleidung ist ein zeitaufwändiger Prozess, der ein vollständiges Abkühlen und spezielle Maurerkenntnisse erfordert.

Thermische Zyklen und Materialermüdung

Die Kombination aus Hitze, mechanischer Last und Rotation beschleunigt die Materialermüdung des Stahlmantels und der Stützkomponenten des Ofens.

Kühl- und Heizzyklen, die Materialausdehnung und -kontraktion verursachen, fügen eine weitere Spannungsebene hinzu. Dies macht regelmäßige zerstörungsfreie Prüfungen und Inspektionen unerlässlich, um katastrophale Strukturfehler zu verhindern.

Die Abwägungen verstehen

Die Entscheidung für einen Drehrohrofen ist mit dem klaren Verständnis verbunden, dass seine überlegenen Verarbeitungsmöglichkeiten durch höhere Betriebskosten und Wartungsaufwand ausgeglichen werden.

Die Kosten für spezialisierte Arbeitskräfte

Die Wartung eines Drehrohrofens ist nichts für einen allgemeinen Mechaniker. Sie erfordert spezielles Fachwissen in Bereichen wie mechanische Ausrichtung im großen Maßstab, Hochtemperatur-Feuerfestarbeiten und industrielle Getriebesysteme. Diese Fachkenntnisse sind sowohl teurer als auch schwerer zu finden.

Erhöhte Ausfallzeiten für Reparaturen

Schon kleinere Inspektionen oder Reparaturen können zu erheblichen Ausfallzeiten führen. Der Ofen muss vollständig abgekühlt sein, bevor Personal sicher auf interne Komponenten zugreifen kann, ein Vorgang, der bei großen Anlagen Tage dauern kann. Die Komplexität der Reparaturen selbst verlängert ebenfalls die Zeit, in der die Anlage stillsteht.

Größerer Bestand an Ersatzteilen

Die einzigartigen mechanischen Komponenten bedeuten, dass ein Unternehmen eine größere und teurere Palette an Ersatzteilen vorrätig halten muss. Dazu gehören große Lager, kundenspezifische Dichtungen und Antriebsstrangkomponenten, die eine erhebliche Kapitalinvestition darstellen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl eines Drehrohrofens muss eine strategische Entscheidung sein, die auf Ihren spezifischen Verarbeitungsanforderungen basiert und gegen Ihre Fähigkeit zur Deckung des intensiven Wartungsaufwands abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf Prozessgleichmäßigkeit und Durchsatz liegt: Die überlegene Misch- und Wärmeübertragungsfähigkeit eines Drehrohrofens kann die höheren Wartungskosten rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und Ausfallzeiten liegt: Ein einfacherer, statischer Ofen wird fast immer die vorhersehbarere und weniger ressourcenintensive Wahl sein.

- Wenn Sie abwechslungsreiche oder anspruchsvolle Materialien verarbeiten: Die Taumelwirkung eines Drehrohrofens bietet einen deutlichen Vorteil, der die damit verbundene Wartungskomplexität oft überwiegen kann.

Letztendlich ist die Komplexität der Drehrohrofenwartung ein inhärenter Kompromiss für seine fortschrittlichen Verarbeitungsmöglichkeiten.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung |

|---|---|

| Rotierender Mechanismus | Verschleiß an Zahnrädern, Lagern und Dichtungen; erfordert häufige Schmierung und Ausrichtung |

| Hochtemperaturumgebung | Beschleunigt den Verschleiß der Feuerfestauskleidung und Materialermüdung; erfordert regelmäßige Inspektionen |

| Spezialisierte Arbeitskräfte | Benötigt Fachwissen in mechanischer Ausrichtung und Feuerfestarbeiten; erhöht die Kosten |

| Erhöhte Ausfallzeiten | Reparaturen erfordern vollständige Abkühlung, was zu längeren Betriebspausen führt |

| Ersatzteilbestand | Höherer Bedarf an kundenspezifischen Komponenten wie Dichtungen und Lagern, was die Kapitalinvestition erhöht |

Optimieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch Nutzung herausragender F&E-Leistungen und Eigenfertigung bieten wir Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Wartungskomplexität und Ausfallzeiten reduziert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Verarbeitungskapazitäten und betriebliche Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle