Die Wahl des richtigen Dentalofens ist nicht nur eine Präferenz, sondern eine klinische und technische Notwendigkeit. Der Ofen muss perfekt auf die spezifischen Verarbeitungsanforderungen des Materials abgestimmt sein, um die beabsichtigten physikalischen Eigenschaften, ästhetischen Qualitäten und die langfristige Haltbarkeit einer Dentalrestauration zu erreichen. Die Verwendung eines inkompatiblen Ofens oder falscher Einstellungen beeinträchtigt das Endergebnis direkt und führt zu Funktions- und Erscheinungsfehlern.

Ein Dentalofen ist kein einfacher Ofen. Er ist ein Präzisionsinstrument, das entwickelt wurde, um komplexe thermische Zyklen auszuführen, die für jede Klasse von Dentalmaterial einzigartig sind. Die zentrale Herausforderung besteht darin, sicherzustellen, dass der Ofen diese spezifischen Temperatur-, Zeit- und Atmosphärenbedingungen mit absoluter Genauigkeit reproduzieren kann, da jede Abweichung die Restauration ruinieren kann.

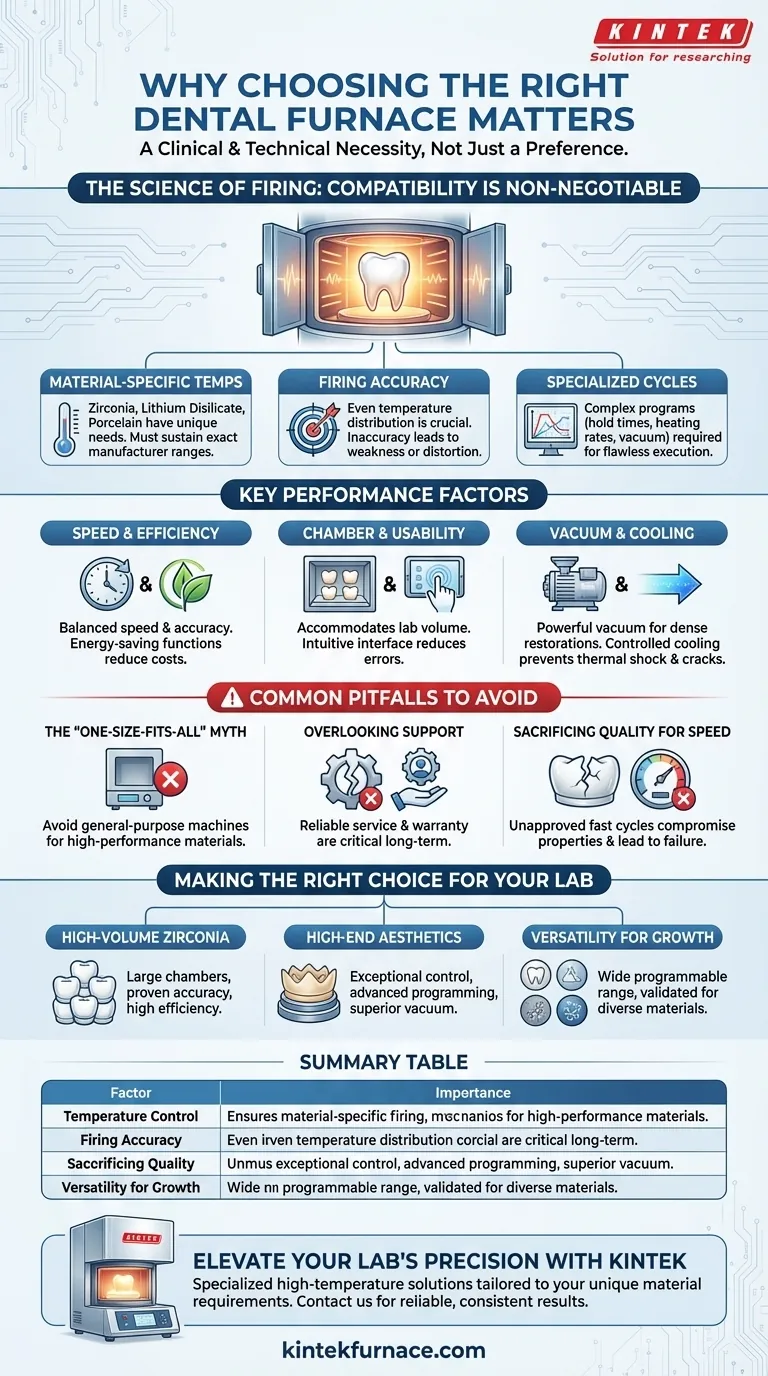

Die Wissenschaft des Brennens: Warum Kompatibilität nicht verhandelbar ist

Der Erfolg einer Keramikrestauration entscheidet sich im Ofen. Der Brennprozess verwandelt das gefräste, geschichtete oder gepresste Material in seinen endgültigen, hochfesten Zustand. Diese Transformation ist hochsensibel und erfordert präzise Kontrolle.

Materials-spezifische Temperaturanforderungen

Verschiedene Materialien wie Zirkonoxid, Lithiumdisilikat oder geschichtetes Porzellan haben einzigartige und nicht verhandelbare Brenntemperaturen. So unterscheiden sich beispielsweise die zum Sintern von Zirkonoxid erforderlichen Temperaturen erheblich von denen, die zum Glasieren einer Lithiumdisilikat-Krone benötigt werden.

Ein Ofen muss in der Lage sein, den vom Materialhersteller geforderten genauen Temperaturbereich zu erreichen und zu halten.

Die Bedeutung der Brenngenauigkeit

Es reicht nicht aus, einfach eine Spitzentemperatur zu erreichen. Der Ofen muss eine gleichmäßige Temperaturverteilung in seiner Kammer gewährleisten, um sicherzustellen, dass die gesamte Restauration gleichmäßig verarbeitet wird.

Infrarotsensoren und fortschrittliche Steuerungssysteme erhöhen diese Zuverlässigkeit und garantieren, dass die programmierte Temperatur die tatsächliche Temperatur ist, die die Keramik erfährt. Ungenauigkeiten führen zu Unterbrand-Schwäche oder Überbrand-Verformung.

Spezialisierte Brennzyklen

Moderne Restaurationen erfordern mehr als nur ein einfaches Aufheizen und Abkühlen. Viele Materialien erfordern komplexe Programme mit mehreren Stufen, kontrollierten Aufheizraten, spezifischen Haltezeiten und präzisen Vakuumniveaus, um Porosität zu vermeiden.

Die Software und Programmierbarkeit des Ofens müssen robust genug sein, um diese komplexen Zyklen für verschiedene Materialien fehlerfrei auszuführen.

Die wichtigsten Leistungsfaktoren verstehen

Über die grundlegende Temperaturkompatibilität hinaus unterscheiden mehrere technische Merkmale einen leistungsstarken Ofen von einem, der Probleme verursacht. Die Bewertung dieser Faktoren ist entscheidend für eine fundierte Investition.

Geschwindigkeit und Energieeffizienz

Die Geschwindigkeit eines Brennzyklus wirkt sich direkt auf den täglichen Durchsatz und die Produktivität eines Labors aus. Geschwindigkeit muss jedoch mit Genauigkeit in Einklang gebracht werden.

Moderne Öfen verfügen auch über energiesparende Funktionen, die die Betriebskosten über die Lebensdauer des Ofens erheblich senken können.

Kammergröße und Benutzerfreundlichkeit

Die Ofenkammergröße muss das Volumen und die Art der Arbeiten aufnehmen können, die Ihr Labor produziert. Eine kleine Kammer kann in einer Umgebung mit hoher Produktion zu einem Engpass werden.

Darüber hinaus reduziert ein Ofen mit einer intuitiven Touchscreen-Oberfläche und benutzerfreundlicher Software das Risiko menschlicher Fehler und vereinfacht den Arbeitsablauf.

Vakuum- und Kühlsysteme

Für viele Porzellane ist ein leistungsstarkes und reaktionsschnelles Vakuumsystem entscheidend für die Herstellung dichter, porenfreier Restaurationen.

Ebenso wichtig ist das Kühlsystem. Kontrolliertes, allmähliches Abkühlen verhindert einen Thermoschock, der innere Spannungen und Mikrorisse verursachen kann, die die strukturelle Integrität der Restauration beeinträchtigen.

Häufige Fallstricke vermeiden

Die Wahl eines Ofens allein aufgrund des Preises ist ein häufiger und kostspieliger Fehler. Der langfristige Wert wird durch Zuverlässigkeit, Unterstützung und die Qualität des Endprodukts bestimmt.

Der Mythos "Einheitsgröße"

Seien Sie vorsichtig bei Öfen, die behaupten, perfekt für jedes Material zu sein, ohne spezialisierte Funktionen zu demonstrieren. Eine Mehrzweckmaschine kann die präzise Kontrolle vermissen lassen, die für Hochleistungs-Ästhetikmaterialien erforderlich ist.

Kundendienst nach dem Verkauf übersehen

Ein Ofen ist eine langfristige Investition. Der Ruf des Herstellers, die Garantieabdeckung und der Zugang zu zuverlässigem Kunden- und technischem Support sind entscheidend. Ein Ofen, der nicht schnell gewartet werden kann, wird schnell zu einem teuren Briefbeschwerer.

Qualität für Geschwindigkeit opfern

Obwohl schnelle Brennzyklen für die Produktivität attraktiv sind, müssen sie vom Materialhersteller validiert werden. Die Verwendung eines nicht genehmigten "schnellen" Zyklus kann die Materialeigenschaften beeinträchtigen und zu einem vorzeitigen klinischen Versagen führen.

Die richtige Wahl für Ihr Labor treffen

Ihre Entscheidung sollte sich an den spezifischen Zielen Ihres Labors und den primären Materialien orientieren, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen Zirkonoxids liegt: Priorisieren Sie Öfen mit großen Kammern, nachgewiesener Sintergenauigkeit und hoher Energieeffizienz, um den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Investieren Sie in einen Ofen mit außergewöhnlicher Temperaturkontrolle, fortschrittlicher Programmierbarkeit und einem überlegenen Vakuumsystem für geschichtete Porzellane und Lithiumdisilikat.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für eine wachsende Praxis liegt: Wählen Sie einen Ofen mit einem breiten programmierbaren Bereich und robuster Software, der für ein vielfältiges Portfolio gängiger Dentalmaterialien validiert ist.

Indem Sie die Fähigkeiten Ihres Ofens präzise auf Ihre Materialanforderungen abstimmen, stellen Sie vorhersehbare, qualitativ hochwertige Ergebnisse für jede von Ihnen erstellte Restauration sicher.

Zusammenfassungstabelle:

| Faktor | Wichtigkeit |

|---|---|

| Temperaturkontrolle | Gewährleistet materialspezifisches Brennen für Festigkeit und Ästhetik |

| Brennpräzision | Verhindert Unterbrand-Schwäche oder Überbrand-Verformung |

| Spezialisierte Zyklen | Unterstützt komplexe Programme für Materialien wie Zirkonoxid und Porzellan |

| Vakuumsystem | Erzeugt dichte, porenfreie Restaurationen |

| Kühlsystem | Vermeidet Thermoschock und Mikrorisse |

| Kammergröße | Entspricht dem Laborproduktionsvolumen und Workflow |

Bereit, die Präzision und Effizienz Ihres Dentallabors zu steigern? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unseren umfassenden Anpassungsmöglichkeiten passen wir jeden Ofen an Ihre einzigartigen Materialanforderungen an – egal ob Sie sich auf großvolumiges Zirkonoxid, ästhetische Restaurationen oder ein vielseitiges Praxiswachstum konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, energieeffizienten Öfen konsistente, hochwertige Ergebnisse für Ihre Dentalrestaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision