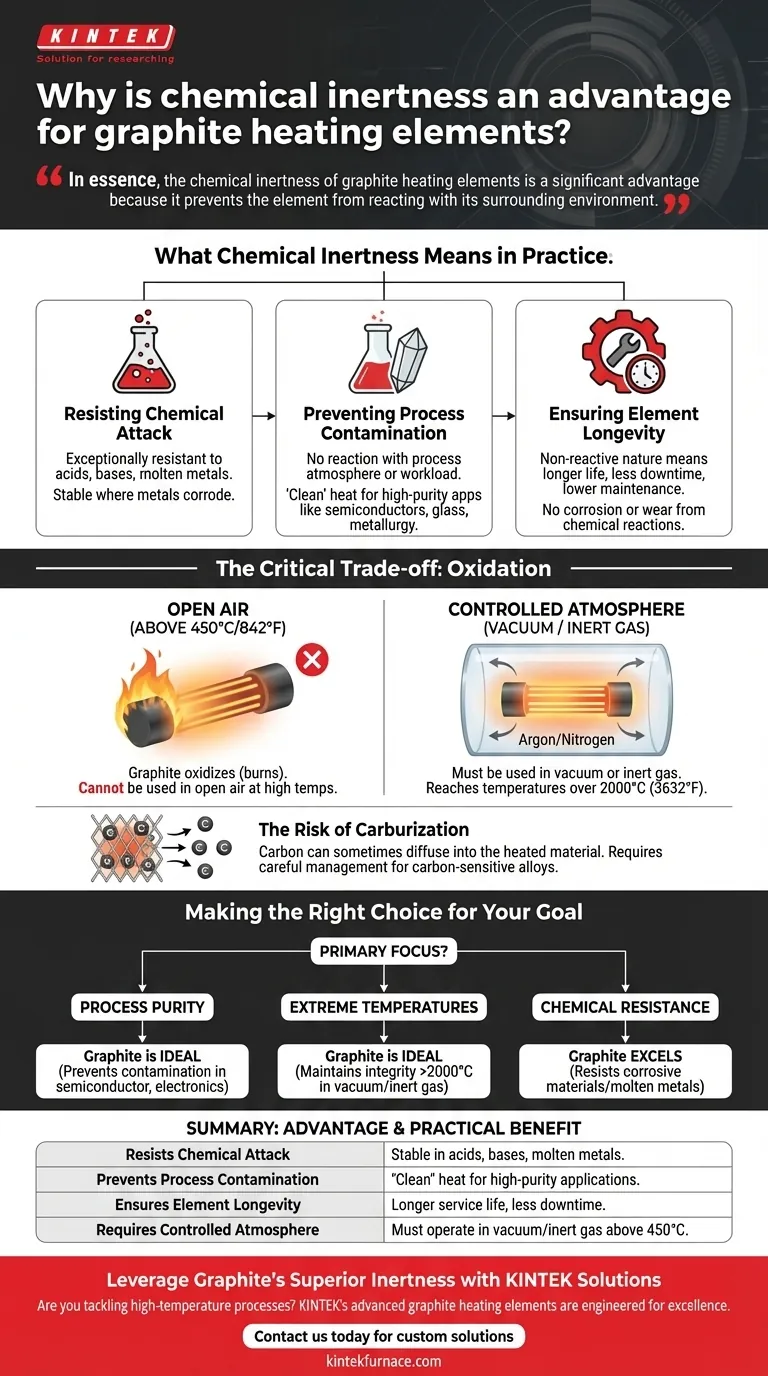

Im Wesentlichen ist die chemische Inertheit von Graphit-Heizelementen ein erheblicher Vorteil, da sie verhindert, dass das Element mit seiner Umgebung reagiert. Diese Nichtreaktivität gewährleistet die Reinheit des zu erhitzenden Materials und schützt gleichzeitig das Element vor Korrosion, was seine Betriebslebensdauer und Zuverlässigkeit in Hochtemperaturanwendungen drastisch erhöht.

In der anspruchsvollen Welt der industriellen Hochtemperaturprozesse sind chemische Reaktionen der Feind von Konsistenz und Reinheit. Die chemische Inertheit von Graphit macht es zu einer stabilen, vorhersehbaren Wärmequelle, die das Produkt nicht kontaminiert oder sich selbst in Umgebungen zerstört, in denen die meisten anderen Materialien versagen würden.

Was chemische Inertheit in der Praxis bedeutet

Chemische Inertheit ist keine abstrakte Eigenschaft; sie hat direkte, praktische Konsequenzen für den Ofenbetrieb, die Produktqualität und die Langlebigkeit der Ausrüstung. Bei den extremen Temperaturen, bei denen Graphit-Elemente betrieben werden, können selbst als stabil geltende Materialien hochreaktiv werden.

Beständigkeit gegen chemischen Angriff

Die Stärke der Kohlenstoff-Kohlenstoff-Bindungen in der Graphitstruktur macht es außergewöhnlich widerstandsfähig gegen Angriffe durch eine Vielzahl von Säuren, Basen und geschmolzenen Metallen.

Im Gegensatz zu metallischen Heizelementen, die korrodieren oder Legierungen bilden können, wenn sie Prozesschemikalien ausgesetzt sind, bleibt Graphit stabil. Dies macht es zum Material der Wahl für Anwendungen mit aggressiven Substanzen.

Verhinderung von Prozesskontamination

Für viele fortschrittliche Fertigungsprozesse ist Reinheit von größter Bedeutung. Dies umfasst Anwendungen wie das Wachstum von Halbleiterkristallen, die Herstellung von Spezialglas und die hochreine Metallurgie.

Da Graphit nicht mit der Prozessatmosphäre oder dem zu erhitzenden Material (der "Arbeitslast") reagiert, führt es keine Verunreinigungen ein. Die von ihm gelieferte Wärme ist "sauber" und stellt sicher, dass das Endprodukt strenge Qualitätsanforderungen erfüllt.

Gewährleistung der Elementlebensdauer

Die Betriebslebensdauer eines Heizelements ist direkt an seine Fähigkeit gebunden, seiner Umgebung standzuhalten. Ein reaktives Element wird im Laufe der Zeit abgebaut, was zu inkonsistenter Leistung und schließlich zum Ausfall führt.

Die Inertheit von Graphit bedeutet, dass es nicht durch chemische Reaktionen korrodiert oder abgenutzt wird. Dies führt zu einer deutlich längeren und vorhersehbareren Lebensdauer, wodurch Ausfallzeiten und Wartungskosten reduziert werden.

Der kritische Kompromiss: Oxidation

Obwohl Graphit in vielen Situationen bemerkenswert inert ist, hat es eine große Schwachstelle: Sauerstoff. Diese Einschränkung definiert, wie und wo Graphit-Heizelemente eingesetzt werden können.

Die Notwendigkeit einer kontrollierten Atmosphäre

Graphit beginnt in Gegenwart von Luft bei Temperaturen über ca. 450 °C (842 °F) zu oxidieren (effektiv zu verbrennen). Daher können Graphit-Heizelemente bei hohen Temperaturen nicht in offener Luft betrieben werden.

Sie müssen in einem Vakuum oder in einem Ofen verwendet werden, der mit einem Inertgas wie Argon oder Stickstoff gefüllt ist. Diese Schutzatmosphäre verhindert Oxidation und ermöglicht es dem Element, Temperaturen zu erreichen, die weit über denen der meisten metallischen Heizgeräte liegen, oft über 2000 °C (3632 °F).

Das Risiko der Aufkohlung

Obwohl Graphit nicht reaktiv ist, kann sein Kohlenstoff manchmal in das zu erhitzende Material diffundieren, ein Prozess, der als Aufkohlung bekannt ist.

Für bestimmte Materialien, wie z. B. spezielle Stahllegierungen, bei denen der Kohlenstoffgehalt akribisch kontrolliert werden muss, kann dies ein Nachteil sein. In diesen Fällen muss der Prozess sorgfältig gesteuert werden, oder es kann ein anderer Typ von Keramikheizung (wie Molybdändisilizid) in Betracht gezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Heizelements erfordert die Abstimmung seiner Eigenschaften auf Ihre Prozessanforderungen. Die Inertheit von Graphit macht es ideal für spezifische, anspruchsvolle Szenarien.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Die Nichtreaktivität von Graphit ist ideal zur Vermeidung von Kontaminationen in Halbleiter-, Elektronik- und hochreinen Metallanwendungen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen liegt: Im Vakuum oder Inertgas behält Graphit seine strukturelle Integrität bei Temperaturen, die herkömmliche metallische Elemente schmelzen oder zerstören würden.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Graphit zeichnet sich in Umgebungen mit korrosiven Materialien oder geschmolzenen Metallen aus, die andere Heizgeräte schnell zersetzen würden.

Letztendlich ermöglicht die Nutzung der chemischen Inertheit von Graphit eine zuverlässige, saubere Beheizung in einigen der anspruchsvollsten industriellen und wissenschaftlichen Umgebungen, die man sich vorstellen kann.

Zusammenfassungstabelle:

| Vorteil | Praktischer Nutzen |

|---|---|

| Beständig gegen chemischen Angriff | Stabil im Kontakt mit Säuren, Basen und geschmolzenen Metallen. |

| Verhindert Prozesskontamination | Liefert 'saubere' Wärme für hochreine Anwendungen wie Halbleiter. |

| Gewährleistet Elementlebensdauer | Nichtreaktive Natur führt zu längerer Lebensdauer und weniger Ausfallzeiten. |

| Erfordert kontrollierte Atmosphäre | Muss im Vakuum oder Inertgas betrieben werden, um Oxidation über 450 °C zu verhindern. |

Nutzen Sie die überlegene Inertheit von Graphit mit KINTEK-Lösungen

Stehen Sie vor Hochtemperaturprozessen, bei denen Reinheit und Zuverlässigkeit unverzichtbar sind? Die fortschrittlichen Graphit-Heizelemente von KINTEK sind für Exzellenz konzipiert. Unsere eigene Fertigung und umfassenden F&E-Kapazitäten ermöglichen es uns, robuste, chemisch inerte Lösungen – einschließlich Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – anzubieten, die genau Ihren einzigartigen experimentellen oder Produktionsanforderungen entsprechen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Prozesseffizienz und Produktqualität verbessern können.

Holen Sie sich eine maßgeschneiderte Lösung

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten