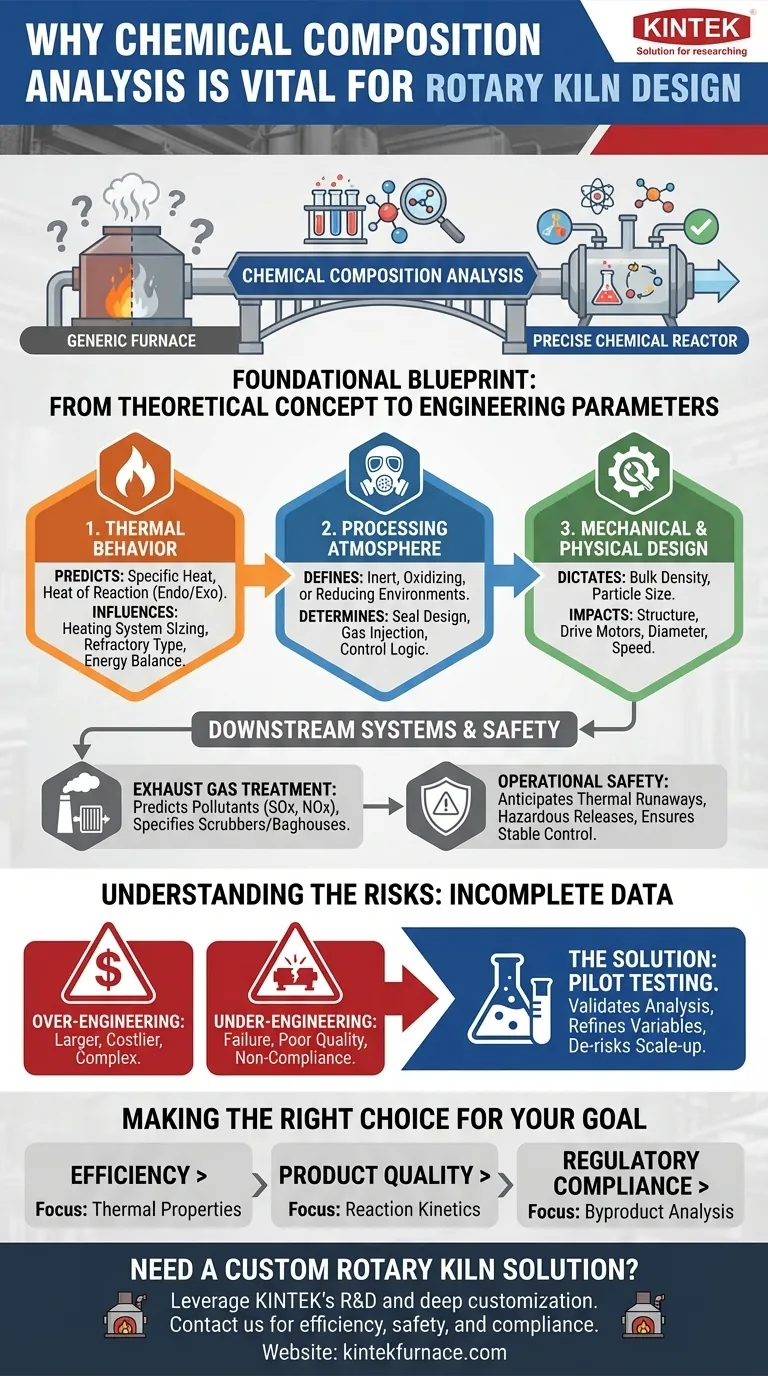

Im Kern ist die Analyse der chemischen Zusammensetzung der grundlegende Bauplan für den Entwurf eines erfolgreichen Drehrohrofens. Sie ist nicht nur ein vorläufiger Schritt, sondern der entscheidende Prozess, der die thermische Kapazität des Ofens, seine erforderliche Atmosphäre und die notwendigen nachgeschalteten Systeme für Umweltkonformität und Sicherheit bestimmt.

Das Verständnis der chemischen Zusammensetzung eines Materials ist der Unterschied zwischen dem Entwurf eines generischen Ofens und der Konstruktion eines präzisen chemischen Reaktors. Die Versäumnis, diese Analyse durchzuführen, birgt das Risiko, einen Ofen für das falsche Problem zu bauen, was zu Ineffizienz, schlechter Produktqualität und kostspieligen Nachrüstungen führt.

Von chemischen Eigenschaften zu Ofenspezifikationen

Die chemische und physikalische Beschaffenheit des Einsatzmaterials bestimmt nahezu jeden Aspekt des Entwurfs eines Drehrohrofens. Die Analyse überführt das Projekt von einem theoretischen Konzept in einen Satz konkreter technischer Parameter.

Vorhersage des thermischen Verhaltens

Die Reaktion eines Materials auf Hitze ist die grundlegendste Überlegung. Die chemische Analyse deckt Eigenschaften wie die spezifische Wärme (die Energie, die benötigt wird, um seine Temperatur zu erhöhen) und die Reaktionswärme auf.

Einige Prozesse sind endotherm und erfordern eine erhebliche Energiezufuhr durch Brenner. Andere sind exotherm und setzen Wärme frei, die der Ofen so konstruiert sein muss, dass sie kontrolliert wird, um Überhitzung und Schäden an der feuerfesten Auskleidung zu verhindern.

Dieses thermische Profil beeinflusst direkt die Auswahl und Dimensionierung des Heizsystems, die Art des verwendeten Feuerfestmaterials und die gesamte Energiebilanz des Betriebs.

Definition der Prozessatmosphäre

Viele chemische Umwandlungen können nur unter bestimmten atmosphärischen Bedingungen stattfinden. Die Analyse bestimmt, ob der Prozess ein inertes, oxidierendes oder reduzierendes Umfeld erfordert.

Beispielsweise müssen einige Reaktionen sauerstofffrei sein, um eine unerwünschte Verbrennung zu verhindern, während andere eine kohlendioxidreiche Atmosphäre benötigen, um eine spezifische chemische Veränderung voranzutreiben.

Dies bestimmt entscheidende Designelemente wie die Dichtungen des Ofens, das Gasspeisungssystem und die gesamte Steuerungslogik, die erforderlich ist, um die genaue Gaszusammensetzung während des gesamten Prozesses aufrechtzuerhalten.

Bestimmung des mechanischen und physikalischen Entwurfs

Die chemische Analyse wird oft mit Tests der physikalischen Eigenschaften kombiniert, und die Ergebnisse sind miteinander verknüpft. Die Schüttdichte beispielsweise bestimmt das Gewicht des Materials und somit die strukturellen und mechanischen Anforderungen des Ofens.

Materialien mit höherer Dichte erfordern robustere Tragstrukturen und leistungsstärkere Antriebsmotoren. Ebenso beeinflussen Eigenschaften wie die Korngrößenverteilung den Durchmesser und die Rotationsgeschwindigkeit des Ofens, da sie beeinflussen, wie sich das Material schüttet und wie Gase durch den Ofen strömen können.

Auswirkungen auf nachgeschaltete Systeme und Sicherheit

Ein Ofen arbeitet nicht isoliert. Sein Entwurf wird stark von den nachfolgenden Systemen beeinflusst, die vollständig durch die chemischen Reaktionen im Inneren bestimmt werden.

Entwurf für die Abgasbehandlung

Die chemischen Reaktionen im Ofen erzeugen spezifische Abgase. Die Vorhersage der Zusammensetzung dieses Abgases ist für die Einhaltung gesetzlicher Vorschriften unerlässlich.

Die Analyse ermöglicht es Ingenieuren, das Vorhandensein von Schadstoffen wie Schwefeloxiden (SOx), Stickoxiden (NOx) oder anderen flüchtigen Stoffen vorherzusehen. Dieses Wissen wird genutzt, um von Anfang an die korrekten nachgeschalteten Behandlungssysteme wie Wäscher, Gewebefilter oder thermische Nachverbrennungsanlagen zu entwerfen und zu spezifizieren.

Gewährleistung der Betriebssicherheit und -kontrolle

Ein vollständiges Verständnis des chemischen Verhaltens des Materials unter Hitze ist für die Sicherheit von größter Bedeutung. Es hilft Ingenieuren, Risiken wie thermische Durchgehen bei stark exothermen Reaktionen oder die plötzliche Freisetzung gefährlicher Gase vorherzusehen und zu mindern.

Diese Voraussicht wird in das Steuerungssystem des Ofens integriert, um einen stabilen und vorhersagbaren Betrieb zu gewährleisten.

Die Abwägungen verstehen: Die Kosten unvollständiger Daten

Der Entwurf eines Drehrohrofens ohne vollständige Materialdaten stellt ein erhebliches finanzielles und betriebliches Risiko dar. Die Lösung liegt in methodischen Tests.

Das Risiko des Over-Engineerings

Ohne präzise Daten sind Ingenieure oft gezwungen, für ein hypothetisches Worst-Case-Szenario zu konstruieren. Dies kann zu einem Ofen führen, der größer, komplexer und teurer im Bau und Betrieb ist als notwendig.

Die Gefahr des Under-Engineerings

Noch kritischer ist, dass das Versäumnis, eine wichtige chemische Eigenschaft zu berücksichtigen – wie eine unerwartete exotherme Reaktion oder ein korrosives Abgas –, zu vorzeitigem Geräteausfall, schlechter Produktqualität und Nichteinhaltung von Umweltvorschriften führen kann.

Die Rolle der Pilotversuche

Wenn Daten unvollständig sind, ist ein mehrstufiger Testprozess der einzig verantwortungsvolle Weg nach vorn. Chargentests und Pilotversuche sind keine Kosten, sondern Investitionen in die Risikominderung des Projekts.

Diese Tests validieren die chemische Analyse, verfeinern Prozessvariablen wie Temperatur und Verweilzeit und liefern die empirischen Daten, die für eine sichere Hochskalierung auf einen kommerziellen Ofen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Der Schwerpunkt der Analyse sollte sich an den kritischsten Zielsetzungen Ihres Projekts ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Konzentrieren Sie sich auf die thermischen Eigenschaften des Materials (spezifische Wärme, Reaktionswärme), um das Heizsystem präzise zu dimensionieren und den Energieverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Priorisieren Sie das Verständnis der Reaktionskinetik, um die Kontrolle über die Prozessatmosphäre und die Verweilzeit des Materials zu meistern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung gesetzlicher Vorschriften liegt: Betonen Sie die Analyse potenzieller Nebenprodukte, um die Abgaszusammensetzung genau vorherzusagen und die richtigen Umweltkontrollen von Anfang an zu spezifizieren.

Letztendlich stellt eine gründliche chemische Analyse sicher, dass Ihr Drehrohrofen nicht nur gebaut, sondern präzise für seinen spezifischen Zweck konstruiert wird.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnisse aus der chemischen Analyse |

|---|---|

| Thermische Verhalten | Bestimmt spezifische Wärme, Reaktionswärme (endotherm/exotherm) und beeinflusst die Auswahl von Heizsystem und Feuerfestmaterialien |

| Prozessatmosphäre | Definiert die Notwendigkeit inerter, oxidierender oder reduzierender Umgebungen und beeinflusst Dichtungen und Gasspeisungssysteme |

| Mechanischer Entwurf | Beeinflusst Schüttdichte und Partikelgröße, was sich auf die Tragstruktur und die Rotationsgeschwindigkeit auswirkt |

| Nachgeschaltete Systeme | Sagt die Abgaszusammensetzung (z. B. SOx, NOx) zur Auslegung von Behandlungssystemen wie Wäschern voraus |

| Sicherheit und Kontrolle | Antizipiert Risiken wie thermisches Durchgehen und die Freisetzung gefährlicher Gase für einen stabilen Betrieb |

| Abwägungen | Hebt die Risiken des Über- oder Unterdimensionierens hervor und betont Pilotversuche zur Validierung |

Benötigen Sie eine kundenspezifische Drehrohrofenlösung? Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Ofenentwurf für Effizienz, Sicherheit und Konformität optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln