Kurz gesagt, eine Drehrohrofendichtung ist für die Kontrolle der Ofeninnenatmosphäre unerlässlich. Sie schafft eine Barriere zwischen dem rotierenden Ofenzylinder und stationären Komponenten, wie den Einlass- und Auslasshauben. Da der Ofen unter Unterdruck betrieben wird, verhindert diese Dichtung, dass unkontrolliert kalte Luft in das System eindringt und dass heiße Gase und Rohmaterial entweichen.

Eine undichte Ofendichtung bringt Chaos in einen hochkontrollierten Prozess. Dieser unkontrollierte Zustrom von "Falschluft" untergräbt direkt die Brennstoffeffizienz, destabilisiert die chemischen Reaktionen, die Klinker produzieren, und erhöht sowohl die Betriebskosten als auch die Umweltbelastung.

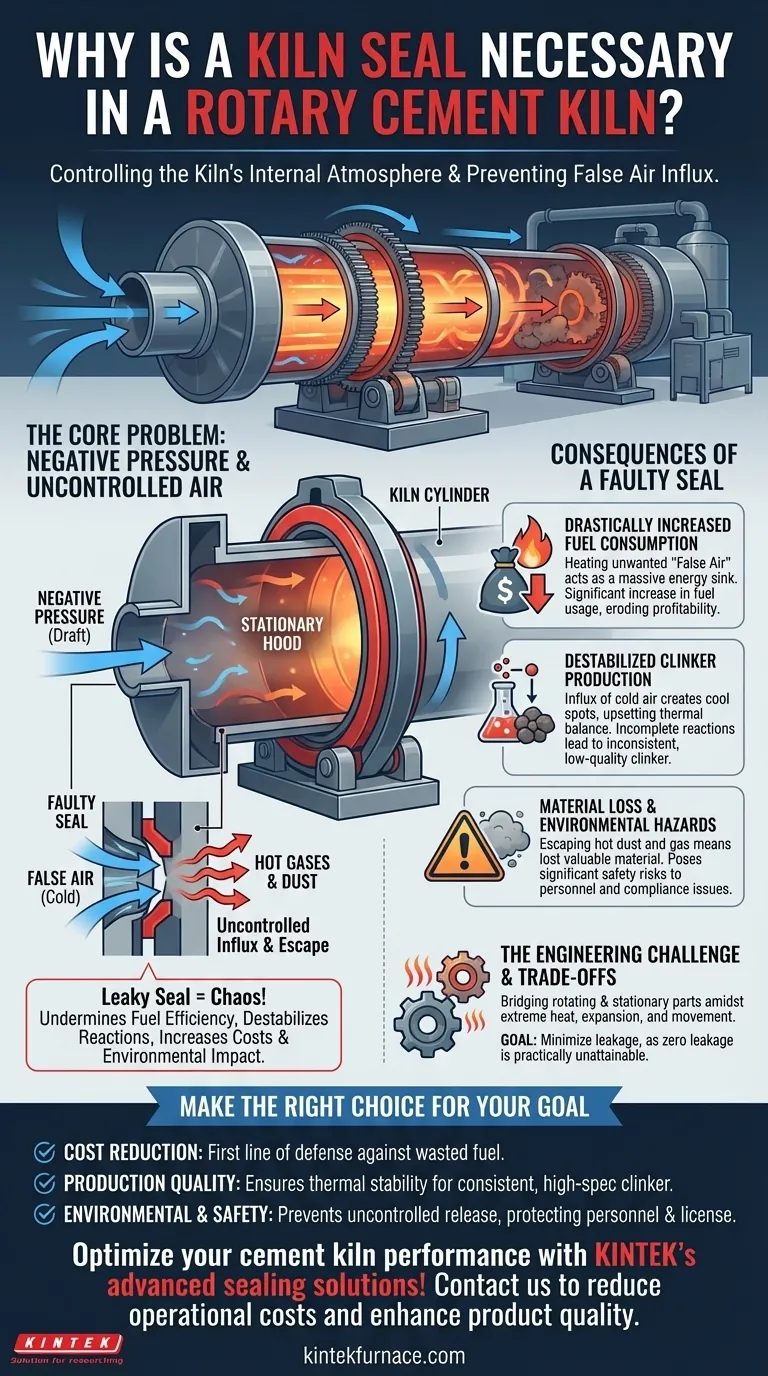

Das Kernproblem: Unterdruck und unkontrollierte Luft

Ein Zementdrehrohrofen ist weit mehr als ein einfaches rotierendes Rohr; er ist ein fein abgestimmtes Verbrennungsgerät, Wärmetauscher und chemischer Reaktor. Die Ofendichtung ist die Komponente, die die Integrität dieses gesamten Systems schützt.

Warum die Ofenumgebung abgedichtet werden muss

Das Ofensystem ist so konzipiert, dass es unter leichtem Unterdruck arbeitet. Dieser Zug ist notwendig, um heiße Verbrennungsgase durch den Ofen und den Vorwärmturm zu ziehen und so eine effiziente Wärmeübertragung auf das Rohmaterial zu gewährleisten. Dieser kontrollierte Luftstrom ist ein grundlegender Aspekt des Ofendesigns.

Eine fehlerhafte oder fehlende Dichtung unterbricht diese Kontrolle. Sie schafft einen offenen Weg für „Falschluft“ – kalte Umgebungsluft – die direkt in die heißesten Teile des Systems gesaugt wird, wodurch die ordnungsgemäßen Verbrennungs- und Wärmeaustauschzonen umgangen werden.

Die Folge eines Luftlecks

Wenn kalte Luft in das System gelangt, trägt sie nicht zur Verbrennung bei, muss aber dennoch auf die extremen Prozesstemperaturen erhitzt werden, die für die Klinkerbildung erforderlich sind (oft über 1450°C). Dies wirkt als massiver Energieverbraucher und zwingt das System dazu, mehr Brennstoff zu verbrennen, nur um dies auszugleichen.

Wie eine fehlerhafte Dichtung die Ofenleistung beeinträchtigt

Die Auswirkungen einer schlechten Dichtung sind nicht gering; sie wirken sich auf jeden Aspekt des Ofenbetriebs aus und verwandeln einen effizienten Prozess in einen verschwenderischen und instabilen.

Drastisch erhöhter Brennstoffverbrauch

Dies ist die unmittelbarste und kostspieligste Auswirkung. Die Energie, die zum Erhitzen unerwünschter Kaltluft verschwendet wird, kann enorm sein. Ein erhebliches Leck kann den Brennstoffverbrauch erheblich erhöhen und die Rentabilität des Werks direkt schmälern. Es negiert die Effizienzgewinne von Systemen, die darauf ausgelegt sind, Heißluft aus dem Klinkerkühler zu recyceln.

Destabilisierte Klinkerproduktion

Die Bildung von Zementklinker ist eine präzise chemische Reaktion, die ein stabiles, hohes Temperaturprofil erfordert. Ein Zustrom von Kaltluft kann kühle Stellen erzeugen und das empfindliche Temperaturgleichgewicht stören. Dies führt zu unvollständigen chemischen Reaktionen, was zu minderwertigem, inkonsistentem Klinker führt, der möglicherweise nicht den Spezifikationen entspricht.

Materialverlust und Umweltrisiken

Eine Dichtung wirkt in beide Richtungen. Während sie das Eindringen von kalter Luft verhindert, verhindert sie auch das Entweichen von heißem Staub und Gas. Ein Leck am Ofenauslass kann zu einem kontinuierlichen Verlust von wertvollem, teilweise verarbeitetem Material führen. Darüber hinaus stellt dieser entweichende heiße Staub ein erhebliches Sicherheitsrisiko für das Personal und ein Umweltschutzrisiko dar.

Abwägungen: Die Herausforderung der Abdichtung eines rotierenden Systems

Die Abdichtung eines Drehrohrofens ist eine große technische Herausforderung, weshalb die Dichtungsleistung ein ständiger Schwerpunkt bei der Anlagenwartung ist.

Das mechanische Dilemma

Die Dichtung muss die Lücke zwischen dem massiven, rotierenden Ofenmantel und der stationären Haube überbrücken. Sie muss trotz extremer Hitze, thermischer Ausdehnung und Kontraktion des Ofenmantels und der unvermeidlichen geringfügigen Fehlausrichtungen und Bewegungen des rotierenden Körpers wirksam bleiben.

Keine Dichtung ist perfekt

Es gibt verschiedene Dichtungskonstruktionen, von einfachen Labyrinthdichtungen bis hin zu komplexeren Graphit- oder federbetätigten Systemen. Keine Dichtung erzeugt jedoch eine wirklich perfekte, hermetische Barriere. Das Ziel ist immer, Leckagen zu minimieren auf ein beherrschbares und akzeptables Niveau, da in einer solch rauen und dynamischen Umgebung eine Null-Leckage praktisch unerreichbar ist.

Die richtige Wahl für Ihr Ziel treffen

Die Ofendichtung als einfaches Wartungselement zu betrachten, ist ein Fehler. Sie sollte als primärer Hebel zur Steuerung der Kernfunktionen des Werks angesehen werden.

- Wenn Ihr Hauptaugenmerk auf der Kostensenkung liegt: Eine Hochleistungsdichtung ist Ihre erste Verteidigungslinie gegen verschwendeten Brennstoff, der in jedem Zementwerk eine primäre Betriebskostenposition darstellt.

- Wenn Ihr Hauptaugenmerk auf der Produktionsqualität liegt: Eine effektive Dichtung bietet die thermische Stabilität, die zur Herstellung von konsistentem, hochwertigem Klinker erforderlich ist, wodurch das Risiko von Produkten außerhalb der Spezifikation reduziert wird.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Sicherheit liegt: Eine ordnungsgemäß funktionierende Dichtung verhindert das unkontrollierte Freisetzen von heißem Staub und Gasen und schützt so Personal, Umwelt und die Betriebserlaubnis des Werks.

Letztendlich ist die Ofendichtung nicht nur eine Komponente; sie ist ein entscheidender Wegbereiter für einen sicheren, effizienten und profitablen Zementherstellungsprozess.

Zusammenfassungstabelle:

| Auswirkungsbereich | Folge einer fehlerhaften Dichtung | Vorteil einer effektiven Dichtung |

|---|---|---|

| Brennstoffeffizienz | Erhöhter Verbrauch durch Falschluft | Reduzierte Brennstoffkosten und Energieverschwendung |

| Produktionsqualität | Instabile Klinkerbildung und geringere Qualität | Konsistente, hochspezifische Klinkerausgabe |

| Umwelt & Sicherheit | Materialverlust und Emissionsgefahren | Verbesserte Compliance und Personalsicherheit |

| Betriebskosten | Höhere Wartungs- und Ausfallzeiten | Erhöhte Rentabilität und Zuverlässigkeit |

Optimieren Sie die Leistung Ihres Zementofens mit den fortschrittlichen Dichtungslösungen von KINTEK! Durch herausragende Forschung & Entwicklung und hauseigene Fertigung bieten wir Hochtemperatur-Ofensysteme wie Drehrohröfen, die speziell für Zementwerke zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Abdichtung, um Luftlecks zu minimieren, die Brennstoffeffizienz zu steigern und die Klinkerproduktion zu stabilisieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Betriebskosten senken und die Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse