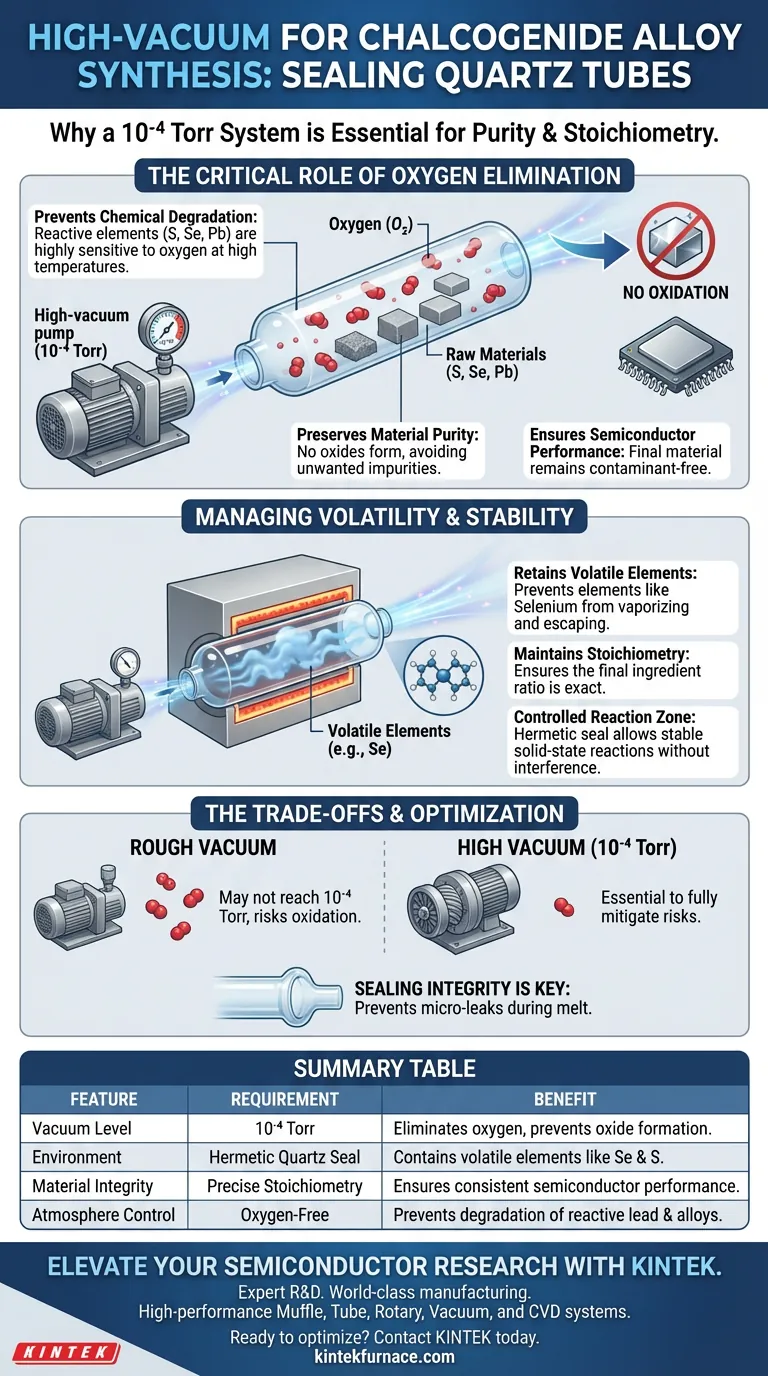

Ein Hochvakuum-System ist unerlässlich für das Verschließen von Quarzrohren, um die vollständige Entfernung von Sauerstoff aus der Reaktionsumgebung zu ermöglichen und typischerweise einen Druck von $10^{-4}$ Torr zu erreichen. Diese Evakuierung ist entscheidend, um die Oxidation reaktiver Komponenten wie Schwefel, Selen und Blei während des Hochtemperatur-Schmelzprozesses zu verhindern.

Durch die Eliminierung von Sauerstoff und die Einkapselung flüchtiger Komponenten garantiert die Hochvakuumversiegelung die chemische Reinheit und die präzise Stöchiometrie, die erforderlich sind, damit das Chalkogenidmaterial als Halbleiter fungieren kann.

Die entscheidende Rolle der Sauerstoffeliminierung

Verhinderung chemischer Degradation

Chalkogenidlegierungen bestehen aus Elementen wie Schwefel, Selen und Blei. Diese Materialien sind äußerst empfindlich gegenüber Sauerstoff, insbesondere wenn sie den hohen Temperaturen ausgesetzt sind, die zum Schmelzen erforderlich sind.

Erhaltung der Materialreinheit

Wenn Sauerstoff im Rohr vorhanden ist, reagiert er sofort mit den Rohmaterialien und bildet Oxide. Diese chemische Reaktion führt unerwünschte Verunreinigungen ein, die die physikalischen Eigenschaften der endgültigen Legierung grundlegend verändern.

Gewährleistung der Halbleiterleistung

Damit das Material korrekt als Halbleiter funktionieren kann, muss es frei von diesen Oxidverunreinigungen bleiben. Ein Hochvakuum-System, das $10^{-4}$ Torr erreicht, stellt sicher, dass die Umgebung ausreichend sauerstofffrei ist, um diese schädlichen Reaktionen zu verhindern.

Management von Flüchtigkeit und Stabilität

Erhaltung flüchtiger Elemente

Neben der Oxidation birgt der Schmelzprozess ein Risiko für flüchtige Komponenten wie Selen. Bei hohen Temperaturen können sich diese Elemente leicht verflüchtigen und aus der Mischung entweichen.

Aufrechterhaltung der Stöchiometrie

Die Vakuum-versiegelte Umgebung fungiert als Eindämmungssystem. Sie verhindert den Verlust flüchtiger Elemente und stellt sicher, dass das endgültige Verhältnis der Zutaten (Stöchiometrie) genau wie beabsichtigt bleibt.

Schaffung einer kontrollierten Reaktionszone

Das verschlossene Quarzrohr bietet eine stabile, isolierte Umgebung. Dies ermöglicht es Festkörperreaktionen, auf kontrollierte Weise ohne Einwirkung der Außenatmosphäre oder schwankender Drücke abzulaufen.

Verständnis der Kompromisse

Die Notwendigkeit von Hochvakuum

Es ist wichtig, zwischen einem Grobvakuum und dem hier erforderlichen Hochvakuum zu unterscheiden. Eine einfache Vorvakuumpumpe erreicht möglicherweise nicht die Schwelle von $10^{-4}$ Torr, die erforderlich ist, um Oxidationsrisiken vollständig zu mindern.

Dichtigkeit der Versiegelung

Das Erreichen des Vakuums ist nur die halbe Miete; es aufrechtzuerhalten, ist die andere. Wenn das Quarzrohr nach der Evakuierung nicht perfekt verschlossen ist, führen Mikrolecks während des Schmelzens wieder Sauerstoff ein, was den Vakuumschritt nutzlos macht.

Optimierung Ihres Versiegelungsprozesses

Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt:

- Stellen Sie sicher, dass Ihr Pumpsystem durchgängig einen Vakuumgrad von $10^{-4}$ Torr erreichen und halten kann, um Oxidation vollständig auszuschließen.

Wenn Ihr Hauptaugenmerk auf der Zusammensetzungskontrolle liegt:

- Verlassen Sie sich auf die physikalische Integrität der Quarzversiegelung, um flüchtige Elemente wie Selen einzukapseln und Massenverluste während des Erhitzens zu verhindern.

Die Hochvakuumversiegelung ist nicht nur ein vorbereitender Schritt; sie ist der grundlegende Garant für die chemische Identität und die funktionelle Leistung Ihrer Legierung.

Zusammenfassungstabelle:

| Merkmal | Anforderung | Nutzen |

|---|---|---|

| Vakuumgrad | $10^{-4}$ Torr | Eliminiert Sauerstoff zur Verhinderung von Oxidbildung |

| Umgebung | Hermetische Quarzversiegelung | Enthält flüchtige Elemente wie Selen und Schwefel |

| Materialintegrität | Präzise Stöchiometrie | Gewährleistet konsistente Halbleiterleistung |

| Atmosphärenkontrolle | Sauerstofffrei | Verhindert chemische Degradation von reaktivem Blei und Legierungen |

Verbessern Sie Ihre Halbleiterforschung mit KINTEK

Präzise Material-Synthese beginnt mit der richtigen Umgebung. Bei KINTEK verstehen wir die strengen Anforderungen der Hochvakuum-Prozesse. Unterstützt durch erstklassige F&E und Fertigung, bieten wir Hochleistungs-Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die auf den Erfolg Ihres Labors zugeschnitten sind.

Ob Sie Quarzrohre für Chalkogenidlegierungen versiegeln oder Materialien der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die chemische Reinheit und thermische Stabilität, die Ihr Projekt erfordert.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen.

Visuelle Anleitung

Referenzen

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist die Funktion einer Drehschieber-Vakuumpumpe in einem thermischen Vakuum-Quecksilber-Entfernungssystem? Verbesserung der Verdampfungseffizienz

- Was ist die Funktion eines Graphittiegels in der Synthese? Gewährleistung der Reinheit bei der Herstellung von Sn0.50Ag0.25Bi0.25Se0.50Te0.50

- Warum wird ein Hochvakuum-Pumpensystem für die Legierung von Bi2Se3-Nd2Se3 benötigt? Gewährleistung der Reinheit bei der Synthese von Seltenerdmetallen

- Warum ist Temperaturbeständigkeit bei Aluminiumoxid-Keramikofenrohren wichtig? Gewährleisten Sie Sicherheit und Leistung bei Hochtemperaturprozessen

- Wie profitiert die versiegelte Aluminiumoxidrohrstruktur vom Design einer Referenzelektrode? Erhöhen Sie die Präzision der Elektrolyse

- Welche kritischen Funktionen erfüllen hochreine Graphitformen? Der Motor der SPS für hochgradig entropiehaltige Keramiken

- Was sind die kritischen Funktionen von Graphitformen bei der Heißpresssinterung? Entdecken Sie ihre Rolle bei der Verdichtung

- Was ist die Funktion von Hochtonerde-Keramikschiffchen? Gewährleistung der Reinheit bei der I-NC-Katalysatorsynthese