Im Kern werden vakuumgeschmolzene Werkstoffe für medizinische Implantate bevorzugt, da der Prozess schädliche Verunreinigungen und gelöste Gase entfernt, die bei herkömmlichen Schmelztechniken unvermeidlich sind. Dies erzeugt ein außergewöhnlich reines, starkes und biokompatibles Material, das das Risiko eines Implantatversagens und unerwünschter Reaktionen im menschlichen Körper erheblich reduziert.

Die grundlegende Herausforderung besteht darin, dass reaktive Metalle wie Titan und Spezialstähle wie ein Schwamm für atmosphärische Gase wirken, wenn sie geschmolzen sind. Das Vakuumschmelzen ist nicht nur eine Präferenz, sondern eine notwendige Fertigungskontrolle, um ein Material herzustellen, das sauber und stabil genug ist, um jahrzehntelang im menschlichen Körper vertraut werden zu können.

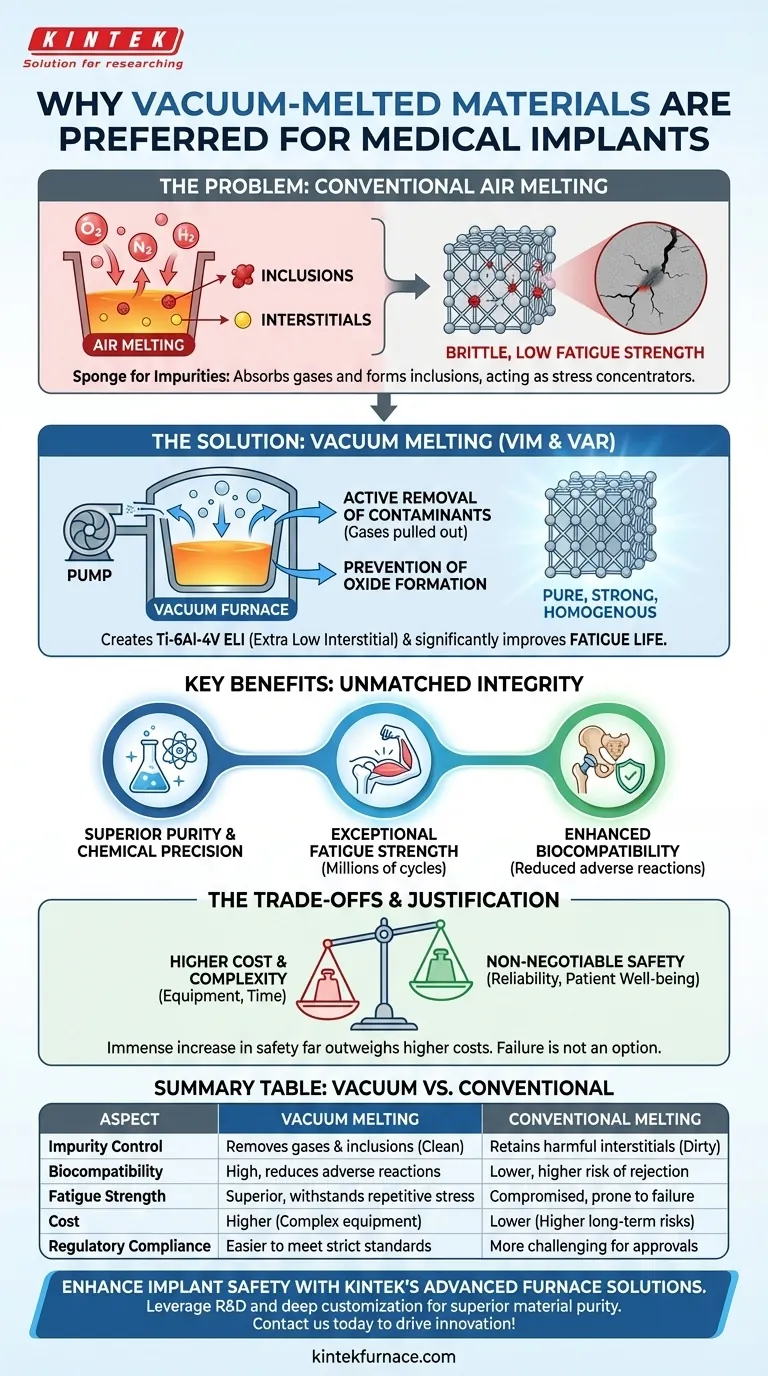

Das Problem beim herkömmlichen Schmelzen

Um den Wert des Vakuumschmelzens zu verstehen, müssen wir zunächst die inhärenten Mängel des Schmelzens von Metallen an der offenen Luft erkennen. Die Atmosphäre, reich an Sauerstoff und Stickstoff, ist hochreaktiv mit geschmolzenem Metall.

Die Gefahr gasförmiger Verunreinigungen

Wenn Metalle wie Titan oder Edelstahl geschmolzen werden, nehmen sie leicht Sauerstoff, Stickstoff und Wasserstoff aus der Luft und Feuchtigkeit auf. Diese gelösten Gase werden beim Abkühlen im Kristallgitter des Metalls eingeschlossen.

Diese eingeschlossenen Elemente, bekannt als interstitielle Atome, stören das Atomgitter. Diese Störung macht das Endmaterial spröder und beeinträchtigt seine Fähigkeit, wiederholter Belastung standzuhalten, einer Eigenschaft, die als Dauerfestigkeit bekannt ist, erheblich.

Die Gefahr von Einschlüssen

Reaktionen zwischen dem geschmolzenen Metall und der Atmosphäre (oder dem Tiegel) bilden auch winzige, harte, keramische Partikel, die als nichtmetallische Einschlüsse bezeichnet werden. Dies sind mikroskopisch kleine Verunreinigungen, wie Oxide und Nitride, die im Metall suspendiert sind.

Jeder Einschluss wirkt als Spannungskonzentrator. Unter Belastung konzentriert sich die Spannung im Implantat auf diese Punkte, wodurch ein mikroskopischer Riss entsteht, der sich im Laufe der Zeit vergrößern und zu einem katastrophalen Ermüdungsbruch führen kann. Für ein Hüft- oder Knieimplantat, das voraussichtlich Millionen von Zyklen überstehen muss, ist dies ein inakzeptables Risiko.

Wie das Vakuumschmelzen ein überlegenes Material liefert

Vakuumschmelzverfahren, wie das Vakuuminduktionsschmelzen (VIM) und das Vakuumlichtbogenschmelzen (VAR), wirken diesen Problemen direkt entgegen, indem sie die Fertigungsumgebung kontrollieren. Der gesamte Prozess wird unter einem starken Vakuum durchgeführt.

Aktive Entfernung von Kontaminanten

Die Niederdruckumgebung eines Vakuumofens hat eine starke reinigende Wirkung. Gelöste Gase wie Wasserstoff und Stickstoff, die für die mechanischen Eigenschaften schädlich sind, werden buchstäblich aus dem geschmolzenen Metallbad herausgezogen.

Dieser Reinigungsprozess führt zu Werkstoffgüten wie Ti-6Al-4V ELI (Extra Low Interstitial). Die Bezeichnung „ELI“ ist ein direktes Ergebnis des Vakuumschmelzens, das den Sauerstoffgehalt reduziert, um die Bruchzähigkeit und Ermüdungsbeständigkeit der Legierung zu verbessern.

Verhinderung der Oxidbildung

Durch die Entfernung praktisch des gesamten Sauerstoffs aus der Umgebung verhindert das Vakuumschmelzen die Bildung der schädlichen Oxideinschlüsse, die luftgeschmolzene Werkstoffe plagen. Dies führt zu einem „saubereren“ und homogeneren Metall auf mikroskopischer Ebene.

Weniger Einschlüsse bedeuten weniger interne Ansatzpunkte für Risse. Dies führt direkt zu einer massiven Verbesserung der Lebensdauer bei Ermüdung und der Gesamtzuverlässigkeit des Materials und stellt sicher, dass das Implantat den Strapazen der täglichen menschlichen Aktivität standhält.

Unübertroffene chemische Präzision

Die kontrollierte Vakuumumgebung ermöglicht auch eine extrem präzise Kontrolle der endgültigen chemischen Zusammensetzung der Legierung. Legierungselemente können in exakten Mengen hinzugefügt werden, ohne dass die Gefahr besteht, dass sie durch Oxidation verloren gehen.

Dies stellt sicher, dass jede Materialcharge die strengen chemischen Spezifikationen für medizinische Geräte erfüllt und die Chargenkonsistenz bietet, die von Aufsichtsbehörden wie der FDA gefordert wird.

Die Abwägungen verstehen

Obwohl die Vorteile klar sind, ist es wichtig zu erkennen, dass das Vakuumschmelzen keine universelle Lösung für alle Metallprodukte ist. Die Entscheidung für dessen Einsatz ist eine kalkulierte, basierend auf Risiko und Anforderung.

Erhöhte Kosten und Komplexität

Vakuumöfen sind komplexe, teure Geräte in der Herstellung, im Betrieb und in der Wartung. Der gesamte Prozess ist technisch anspruchsvoller als das herkömmliche Schmelzen an der Luft.

Diese höheren Betriebskosten spiegeln sich direkt in höheren Materialkosten wider. Vakuumgeschmolzene Legierungen sind erheblich teurer als ihre luftgeschmolzenen Gegenstücke.

Längere Prozesszyklen

Das Erreichen und Aufrechterhalten eines Hochvakuums, die sorgfältige Kontrolle des Schmelzens und das Entgasen benötigen alle Zeit. Ein Vakuumschmelzzyklus ist deutlich länger als ein einfaches Luftschmelzen.

Dies reduziert den Durchsatz und erhöht die Vorlaufzeit für die Herstellung des Rohmaterials, was sich auf die Projektzeitpläne auswirken kann.

Die Rechtfertigung: Sicherheit ist nicht verhandelbar

Bei medizinischen Implantaten ist die Abwägung einfach. Die enorme Steigerung der Sicherheit, Zuverlässigkeit und Biokompatibilität, die durch vakuumgeschmolzene Materialien geboten wird, überwiegt die höheren Kosten und die längere Prozesszeit bei weitem. Die potenziellen Kosten eines Implantatversagens – in Bezug auf Patientenleid und erforderliche Folgeoperationen – sind unkalkulierbar.

Anwendung auf Ihre Materialauswahl

Ihre Wahl des Materialprozesses muss direkt mit dem Risikoprofil und den Leistungsanforderungen der Anwendung verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf kritischen, langfristigen Implantaten liegt (z. B. Hüftschäfte, Wirbelkörperkäfige, Herzschrittmacher): Vakuumgeschmolzene und remeltete Materialien sind die einzig akzeptable Wahl, um maximale Dauerfestigkeit und Biokompatibilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf externen oder temporären Geräten liegt (z. B. chirurgische Instrumente, Knochenschrauben): Hochwertige luftgeschmolzene Materialien können ausreichend sein, es ist jedoch immer eine gründliche Risikoanalyse erforderlich.

- Wenn Ihr Hauptaugenmerk auf der behördlichen Zulassung und Risikominderung liegt: Die Reinheit, Konsistenz und Rückverfolgbarkeit, die das Vakuumschmelzen bietet, liefern die robusten Dokumentationen, die zur Erfüllung der Anforderungen der Aufsichtsbehörden erforderlich sind.

Letztendlich beginnt die Integrität eines medizinischen Implantats mit der absoluten Reinheit seines Rohmaterials.

Zusammenfassungstabelle:

| Aspekt | Vakuumschmelzen | Herkömmliches Schmelzen |

|---|---|---|

| Verunreinigungskontrolle | Entfernt Gase und Einschlüsse | Behält schädliche interstitielle Atome bei |

| Biokompatibilität | Hoch, reduziert unerwünschte Reaktionen | Geringer, höheres Abstoßungsrisiko |

| Dauerfestigkeit | Überlegen, hält wiederholter Belastung stand | Beeinträchtigt, anfällig für Brüche |

| Kosten | Höher aufgrund komplexer Ausrüstung | Niedriger, aber höhere Langzeitrisiken |

| Einhaltung von Vorschriften | Erfüllung strenger Standards einfacher | Schwieriger bei Zulassungen |

Verbessern Sie die Sicherheit und Leistung Ihrer medizinischen Implantate mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir Laboren verschiedenster Art zuverlässige Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung stellt präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen sicher und hilft Ihnen, überlegene Materialreinheit und regulatorische Konformität zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre kritischen Anwendungen unterstützen und Innovationen in der Entwicklung medizinischer Geräte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit