Die Einhaltung materialspezifischer Richtlinien ist für den erfolgreichen Betrieb von Dentalöfen nicht verhandelbar. Jede Dental-Keramik, von Zirkonoxid bis Lithiumdisilikat, besitzt eine einzigartige chemische Zusammensetzung, die den präzisen Heiz-, Halte- und Abkühlzyklus bestimmt, der erforderlich ist, um die beabsichtigte Festigkeit, Passform und ästhetischen Eigenschaften zu erreichen. Die Verwendung eines generischen oder falschen Programms ist die Hauptursache für misslungene Restaurationen, was zu Frakturen, schlechter Farbabstimmung und Ressourcenverschwendung führt.

Das Kernproblem geht über eine einzelne misslungene Krone hinaus. Die Missachtung materialspezifischer Sinterpläne untergräbt grundlegend die Vorhersagbarkeit und Qualitätskontrolle, die die Investition in Fräs- und Ofentechnologie direkt vor Ort überhaupt rechtfertigen.

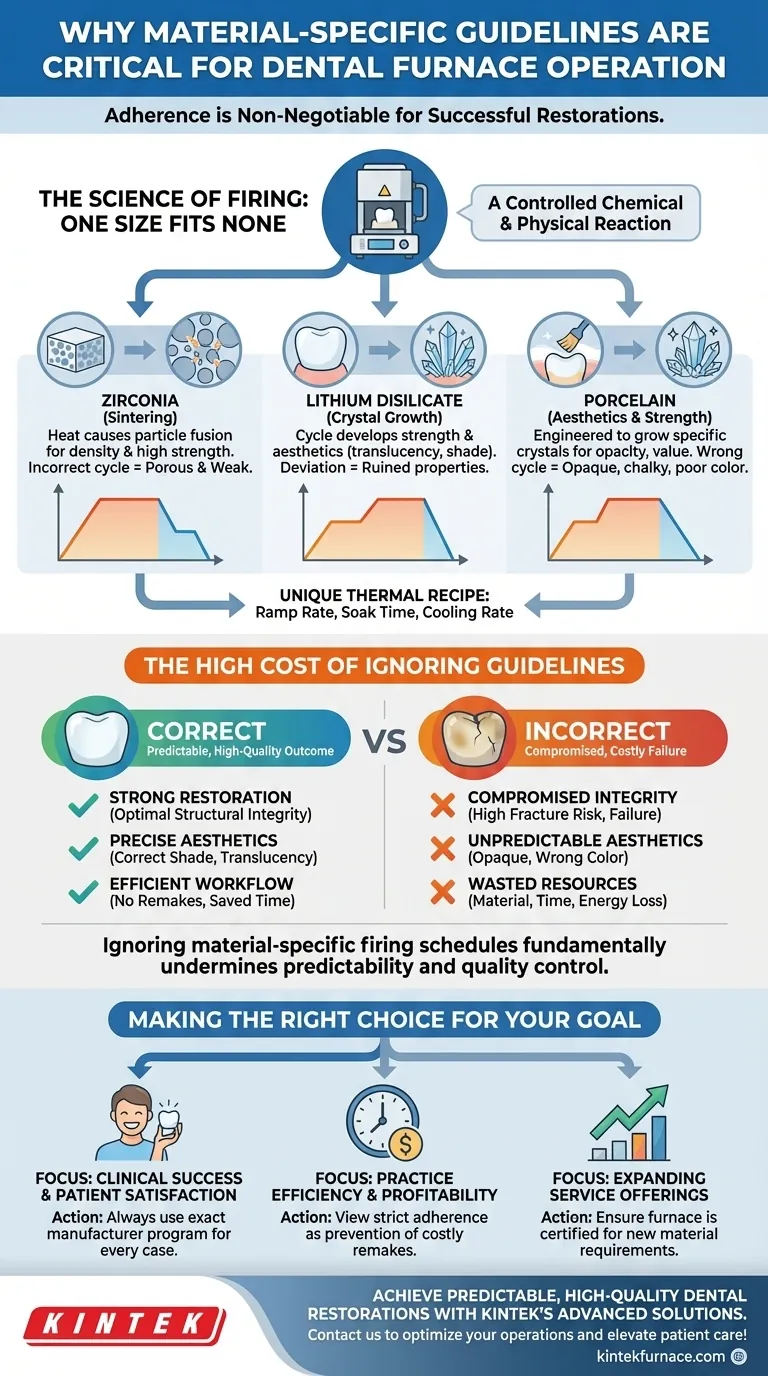

Die Wissenschaft des Sinterns: Warum Einheitslösungen nicht funktionieren

Um die Bedeutung spezifischer Richtlinien zu verstehen, müssen Sie zunächst den transformativen Prozess verstehen, der im Ofen stattfindet. Dies ist nicht nur eine Frage des Erhitzens und Abkühlens; es ist eine kontrollierte chemische und physikalische Reaktion.

Jedes Material hat ein einzigartiges thermisches Rezept

Dentalmaterialien wie Zirkonoxid, Lithiumdisilikat und verschiedene Porzellanarten sind nicht austauschbar. Sie haben unterschiedliche Kristallstrukturen und Partikelzusammensetzungen.

Die Richtlinien des Herstellers liefern ein präzises „Rezept“, das den thermischen Verlauf steuert, einschließlich der Aufheizrate (wie schnell er sich erhitzt), der Haltezeit (wie lange er bei Spitzentemperatur bleibt) und der Abkühlrate.

Die entscheidende Rolle des Sinterns

Bei Materialien wie Zirkonoxid wird der Prozess als Sintern bezeichnet. Der Ofen erhitzt die gefräste Restauration auf eine Temperatur knapp unter ihren Schmelzpunkt.

Diese Hitze bewirkt, dass die einzelnen Keramikpartikel verschmelzen, die Struktur verdichten und sie in ihre endgültige, hochfeste Form schrumpfen. Eine falsche Temperatur oder Zeit führt zu einem unvollständigen Sintern, wodurch die Restauration porös und schwach bleibt.

Sintern für Ästhetik und Festigkeit

Bei Materialien wie Porzellan oder Lithiumdisilikat entwickelt der Sinterzyklus sowohl die Festigkeit als auch die endgültige Ästhetik. Der Zyklus ist darauf ausgelegt, spezifische Kristallstrukturen zu bilden, die dem Material die gewünschte Transluzenz, Opaleszenz und Farbe verleihen. Eine Abweichung von diesem Weg kann diese empfindlichen Eigenschaften ruinieren.

Die hohen Kosten der Missachtung der Richtlinien

Die Versuchung, ein „universelles“ oder vertrautes Programm zu verwenden, ist ein häufiger, aber kostspieliger Fehler. Die Konsequenzen wirken sich direkt auf die Effizienz, Rentabilität und den Ruf Ihrer Praxis aus.

Beeinträchtigung der strukturellen Integrität

Das unmittelbarste Risiko ist eine physisch schwache Restauration. Eine Krone oder Brücke, die zu schnell oder bei falscher Temperatur gesintert wurde, bricht unter normalen Okklusionsbelastungen wesentlich leichter, was oft zu einem katastrophalen Versagen im Mund des Patienten führt.

Unvorhersehbare ästhetische Ergebnisse

Ästhetik betrifft nicht nur die Farbauswahl. Der Sinterzyklus ist entscheidend für die Erzielung der korrekten Transluzenz und des korrekten Werts. Ein falscher Zyklus kann dazu führen, dass eine Restauration opak, kreidig oder einfach falsch gefärbt erscheint, was eine komplette Neuherstellung erforderlich macht.

Verschwendung von Zeit und Ressourcen

Jede misslungene Restauration stellt einen erheblichen Verlust dar. Dies umfasst die Kosten für den Materialblock, den Verschleiß der Fräswerkzeuge, die vom Ofen verbrauchte Energie und – am wichtigsten – wertvolle und unproduktive Behandlungszeit für Sie und den Patienten.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist die Befolgung der Anweisungen des Herstellers der direkteste Weg, Ihren Ofen als Werkzeug für vorhersehbare, qualitativ hochwertige Versorgung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf klinischem Erfolg und Patientenzufriedenheit liegt: Verwenden Sie für jeden Fall immer das exakte Sinterprogramm, das vom Materialhersteller angegeben wird.

- Wenn Ihr Hauptaugenmerk auf der Effizienz und Rentabilität der Praxis liegt: Betrachten Sie die strikte Einhaltung der Richtlinien als den besten Weg, kostspielige Neuherstellungen zu vermeiden und Ihren Zeitplan vor unproduktiven Terminen zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Erweiterung Ihrer Dienstleistungsangebote liegt: Stellen Sie sicher, dass Ihr Ofen die spezifischen thermischen Anforderungen jedes neuen Materials bewältigen kann, bevor Sie darin investieren.

Die Wertschätzung der einzigartigen Wissenschaft jedes Materials ist grundlegend für die Beherrschung der Kunst der zahnmedizinischen Restaurationen direkt in der Praxis.

Zusammenfassungstabelle:

| Material | Schlüsselprozess | Risiken bei falschem Sintern |

|---|---|---|

| Zirkonoxid | Sintern zur Festigkeitssteigerung | Poröse, schwache Restaurationen |

| Lithiumdisilikat | Kristallwachstum für Ästhetik | Geringe Transluzenz, Farbprobleme |

| Porzellanarten | Sintern für Farbe und Festigkeit | Opake, kreidige Erscheinung |

Erzielen Sie vorhersehbare, qualitativ hochwertige zahnmedizinische Restaurationen mit den fortschrittlichen Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir unterschiedlichen Laboren maßgeschneiderte Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen Materialanforderungen, wodurch die Effizienz gesteigert und kostspielige Neuherstellungen reduziert werden. Kontaktieren Sie uns noch heute, um Ihre Dentalofenbetriebe zu optimieren und die Patientenversorgung zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern