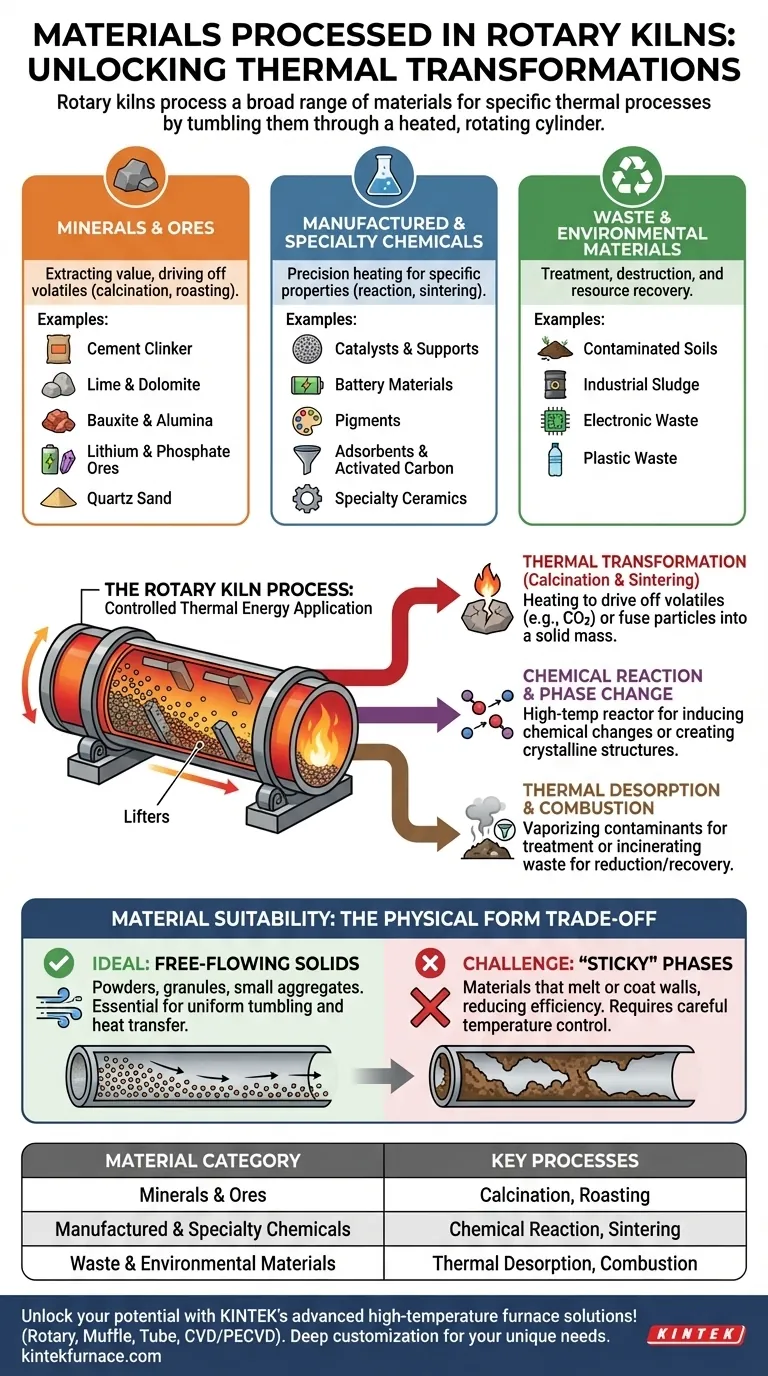

Im Kern verarbeiten Drehrohröfen eine außergewöhnlich breite Palette von Materialien, von Rohmineralien und Erzen bis hin zu hochentwickelten Chemikalien und Industrieabfällen. Sie werden für Materialien verwendet, die eine spezifische thermische Umwandlung erfordern, wie Kalzinierung, Sintern oder chemische Reaktion, die durch das Rollen des Materials durch einen beheizten, rotierenden Zylinder erreicht wird. Diese Vielseitigkeit macht sie zu einem Eckpfeiler von Industrien wie der Zementherstellung, Metallurgie und chemischen Produktion.

Der Schlüssel zum Verständnis von Drehrohröfen liegt darin, den Fokus von welchen Materialien sie verarbeiten auf warum sie diese verarbeiten zu verlagern. Die Eignung eines Materials wird nicht durch seinen chemischen Namen, sondern durch seine physikalische Form und den spezifischen thermischen Prozess bestimmt, den es durchlaufen muss.

Ein Rahmen für Ofenmaterialien

Obwohl die vollständige Liste umfangreich ist, können die in Drehrohröfen verarbeiteten Materialien in mehrere Hauptkategorien eingeteilt werden. Dies spiegelt die Rolle des Ofens sowohl in grundlegenden Industrien als auch in der fortschrittlichen Fertigung wider.

Mineralien und Erze

Dies ist die traditionellste Anwendung, die darauf abzielt, Wert aus geologischen Rohstoffen zu gewinnen. Das Ziel ist oft, Wasser, Carbonate (Kalzinierung) oder Schwefel (Rösten) auszutreiben, um das Material für die weitere Verarbeitung vorzubereiten.

Häufige Beispiele sind:

- Zementklinker

- Kalk und Dolomit

- Bauxit und Aluminiumoxid

- Kaolin und andere Tone

- Lithium-, Chrom- und Phosphaterze

- Quarzsand

Hergestellte und Spezialchemikalien

In dieser hochwertigen Kategorie ist Präzision von größter Bedeutung. Drehrohröfen bieten die kontrollierte Temperatur und Verweilzeit, die zur Herstellung von Materialien mit spezifischen chemischen Eigenschaften und Partikelstrukturen erforderlich sind.

Dazu gehören:

- Katalysatoren und Katalysatorträger

- Batteriematerialien (z. B. Lithium-Eisenphosphat-Kathoden)

- Pigmente (z. B. Titandioxid)

- Adsorbentien und Aktivkohle

- Spezialkeramiken und Stützmittel

Abfall- und Umweltmaterialien

Eine wachsende Anwendung für Drehrohröfen ist die Abfallbehandlung und Ressourcenrückgewinnung. Ihre hohen Verarbeitungstemperaturen sind ideal zur Zerstörung gefährlicher Verbindungen oder zur Rückgewinnung wertvoller Bestandteile aus Abfallströmen.

Materialien dieser Kategorie sind:

- Kontaminierte Böden (zur thermischen Desorption von Schadstoffen)

- Industrieschlamm (z. B. Kalkschlammabfälle, Bauxitrückstände)

- Elektronikschrott (zur Rückgewinnung von Edelmetallen)

- Plastikmüll (zur thermischen Zersetzung oder Energierückgewinnung)

Warum ein Drehrohrofen? Es geht um den Prozess

Der gemeinsame Nenner dieser unterschiedlichen Materialien ist ihr Bedarf an einem spezifischen, kontrollierten thermischen Prozess. Die Hauptfunktion des Ofens besteht darin, Wärme auf ein sich bewegendes Materialbett anzuwenden, um eine gewünschte Umwandlung zu erreichen.

Thermische Umwandlung (Kalzinierung & Sintern)

Kalzinierung ist ein Prozess des Erhitzens eines Feststoffs auf hohe Temperaturen, um eine flüchtige Komponente, wie Wasser oder Kohlendioxid, auszutreiben. Die Herstellung von Kalk aus Kalkstein ist ein klassisches Beispiel.

Sintern beinhaltet das Erhitzen eines Materials bis knapp unter seinen Schmelzpunkt, wodurch Partikel zu einer festen, stärkeren Masse verschmelzen. Dies ist grundlegend für die Herstellung von Zementklinker und keramischen Dachziegeln.

Chemische Reaktion & Phasenwechsel

Viele Prozesse nutzen den Ofen als Hochtemperaturreaktor. Dies kann die Reaktion des Materials mit Gasen in der Ofenatmosphäre (z. B. Reduktion von Eisenerz) oder einfach die Verwendung von Wärme zur Induzierung einer chemischen Veränderung innerhalb des Materials selbst umfassen.

Das Aktivieren von Katalysatoren und die Schaffung spezifischer Kristallstrukturen in Batteriematerialien sind beste Beispiele für diese kontrollierten Reaktionen.

Thermische Desorption & Verbrennung

Bei Abfallmaterialien besteht das Ziel oft in der Entfernung oder Zerstörung. Die thermische Desorption nutzt Wärme, um Verunreinigungen aus Feststoffen wie Erde zu verdampfen, sodass die Dämpfe gesammelt und separat behandelt werden können.

Die Verbrennung nutzt den Ofen als Verbrennungsanlage, zerstört organische Abfälle vollständig und reduziert deren Volumen, während eine mögliche Energierückgewinnung ermöglicht wird.

Die Kompromisse verstehen: Materialeignung

Ein Drehrohrofen ist keine Universallösung. Die Eignung eines Materials hängt stark von seinem physikalischen Verhalten bei Verarbeitungstemperaturen ab.

Die Bedeutung der physikalischen Form

Das ideale Material für einen Drehrohrofen ist ein frei fließender Feststoff. Die durch die Rotation des Ofens erzeugte Taumelbewegung ist entscheidend, um eine gleichmäßige Wärmeübertragung im gesamten Materialbett zu gewährleisten.

Deshalb eignen sich Öfen hervorragend zur Verarbeitung von Pulvern, Granulaten, kleinen Aggregaten und Schlämmen, die zu einer festen Form trocknen.

Die Herausforderung „klebriger“ Phasen

Eine erhebliche Einschränkung stellen Materialien dar, die bei Verarbeitungstemperaturen übermäßig klebrig werden oder zu einer zähflüssigen Flüssigkeit schmelzen. Dies kann dazu führen, dass das Material die Innenwand des Ofens beschichtet, die Wärmeübertragung reduziert und möglicherweise eine Abschaltung zur Reinigung erzwingt. Eine sorgfältige Temperaturregelung ist erforderlich, um diese „klebrige Phase“ zu vermeiden.

Anforderungen an die Prozesskontrolle

Das Material muss seine gewünschte Umwandlung innerhalb der Betriebsgrenzen des Ofens erreichen können. Dies beinhaltet die Anpassung der Bedürfnisse des Materials an das erreichbare Temperaturprofil, die Verweilzeit und die interne Atmosphäre (z. B. oxidierend oder reduzierend) des Ofens.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welcher Aspekt des Drehrohrofens am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung von Mineralien liegt (z. B. Zement, Kalk): Ihr Anliegen ist ein hoher Durchsatz und eine hohe thermische Effizienz für gut verstandene Kalzinierungs- oder Sinterreaktionen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Spezialmaterialien liegt (z. B. Katalysatoren, Batterien): Ihr Anliegen ist eine präzise Kontrolle des Temperaturprofils, der Verweilzeit und der Ofenatmosphäre, um eine gleichbleibende Produktqualität und -leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abfallbehandlung oder Sanierung liegt: Ihr Anliegen ist das Erreichen der Ziel-Zerstörungs- oder Entfernungseffizienz bei gleichzeitig sicherem Management von Emissionen und Abgasen.

Letztendlich ist der Drehrohrofen ein einzigartig vielseitiges Werkzeug, das sich durch seine Fähigkeit auszeichnet, eine kontrollierte thermische Energie auf eine Vielzahl von taumelnden Materialien anzuwenden.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsselprozesse |

|---|---|---|

| Mineralien und Erze | Zementklinker, Kalk, Bauxit | Kalzinierung, Rösten |

| Hergestellte und Spezialchemikalien | Katalysatoren, Batteriematerialien, Pigmente | Chemische Reaktion, Sintern |

| Abfall- und Umweltmaterialien | Kontaminierte Böden, Industrieschlamm, Elektroschrott | Thermische Desorption, Verbrennung |

Erschließen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Drehrohröfen und andere Systeme wie Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Mineralien, Chemikalien oder Abfälle verarbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Warum ist ein Drehrohrofen besonders für die Behandlung von kohlenstoffreichem FMDS geeignet? Abfallkohlenstoff in eine Ressource verwandeln

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung