Im Wesentlichen wird das Vakuumtempern vorwiegend für Hochleistungsstähle eingesetzt, die bereits einen Härtungsprozess durchlaufen haben. Dazu gehören eine Reihe von Werkzeugstählen, Schnellarbeitsstählen (HSS) sowie bestimmte legierte oder Kohlenstoffstähle, bei denen die Oberflächenintegrität und präzise mechanische Eigenschaften entscheidend sind. Die Vakuumumgebung ist nicht nur ein Medium; sie ist ein aktiver Teil des Prozesses, der sicherstellt, dass das fertige Bauteil exakte Standards erfüllt.

Der Hauptzweck des Vakuumtemperns besteht nicht im Material selbst, sondern im gewünschten Ergebnis: dem Erreichen präziser Zähigkeit und Härte in einem fertigen Teil, während gleichzeitig eine außergewöhnlich saubere, helle und oxidfreie Oberfläche erzeugt wird.

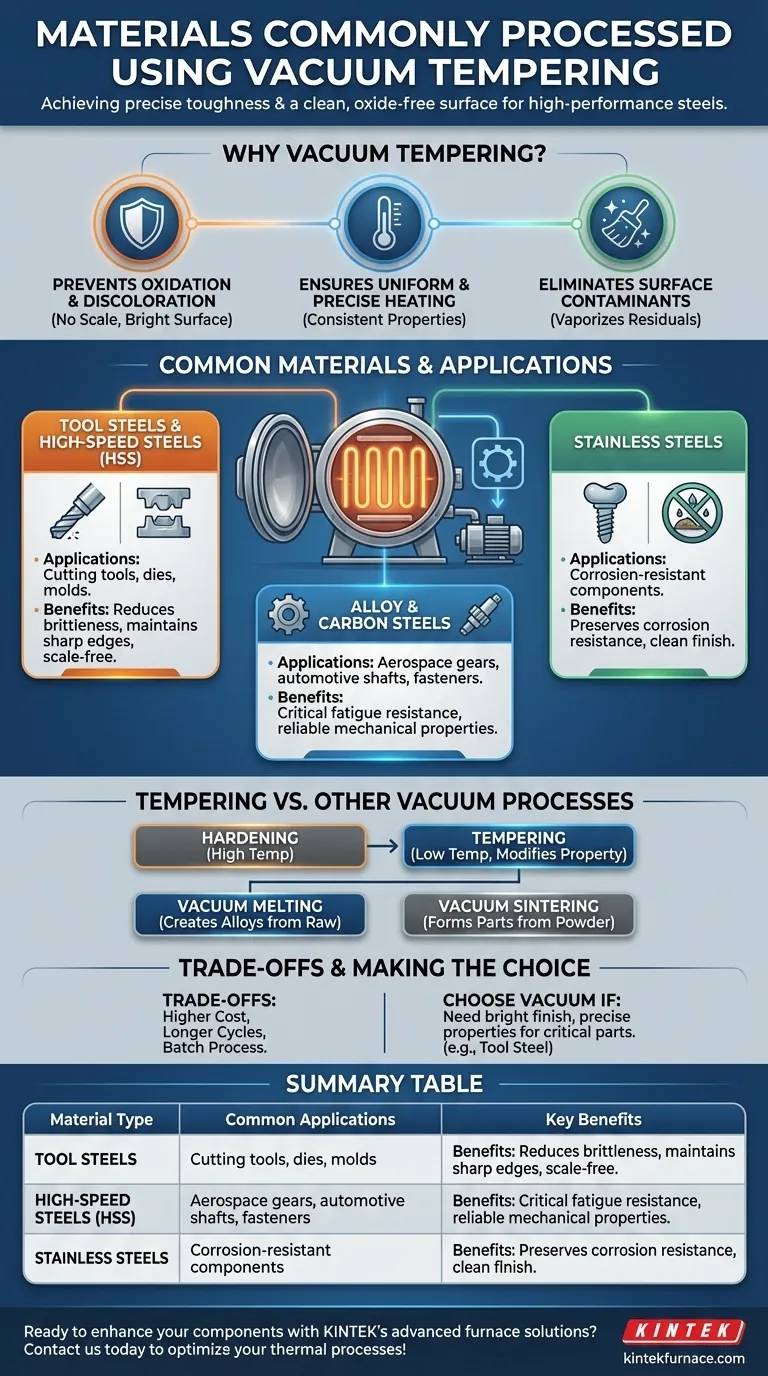

Warum Vakuum zum Anlassen verwenden?

Das Verständnis des „Warum“ hinter dem Vakuumtempern offenbart seinen Wert für hochspezifische Bauteile. Das Verfahren wird wegen der einzigartigen Vorteile gewählt, die die Vakuumumgebung gegenüber einem herkömmlichen atmosphärischen Ofen bietet.

Verhinderung von Oxidation und Verfärbung

Der Hauptvorteil eines Vakuums ist die Entfernung von Sauerstoff. In einem konventionellen Ofen reagiert Sauerstoff mit der heißen Metalloberfläche und bildet eine Oxidschicht oder „Zunder“.

Dieser Zunder ist unerwünscht, da er die Abmessungen des Teils verändert, sein Aussehen trübt und oft durch kostspielige Nachbearbeitungsschritte wie Sandstrahlen oder chemische Reinigung entfernt werden muss. Das Vakuumtempern verhindert dies vollständig, was zu einer hellen, sauberen Oberfläche direkt aus dem Ofen führt.

Sicherstellung einer gleichmäßigen und präzisen Erwärmung

Vakuumöfen bieten eine extrem gleichmäßige Erwärmung, typischerweise durch Konvektion mittels eines injizierten Inertgases wie Stickstoff. Diese Gleichmäßigkeit ist während des Anlassens entscheidend.

Die präzise Temperaturkontrolle über das gesamte Bauteil stellt sicher, dass die gewünschte Härte und Zähigkeit konsistent erreicht werden, wodurch Schwachstellen eliminiert und eine vorhersagbare mechanische Leistung garantiert werden.

Entfernung von Oberflächenverunreinigungen

Das Vakuum selbst kann helfen, das Werkstück zu reinigen. Der Prozess kann mit einem „Ausheiz“-Zyklus bei niedriger Temperatur unter Vakuum beginnen.

Dies hilft, Restöle, Reinigungsflüssigkeiten oder andere Oberflächenverunreinigungen, die bei der Herstellung zurückgeblieben sind, zu verdampfen und zu entfernen, ein Prozess, der manchmal als Entfetten bezeichnet wird.

Gängige Materialien und deren Anwendungen

Während viele Metalle im Vakuum behandelt werden können, ist das Verfahren für Materialien reserviert, bei denen die Vorteile die Kosten rechtfertigen.

Werkzeugstähle und Schnellarbeitsstähle (HSS)

Dies sind die gängigsten Materialien für das Vakuumtempern. Teile wie Schneidwerkzeuge, Gesenke und Formen werden extrem hart gehärtet, sind aber auch spröde.

Das Anlassen reduziert diese Sprödigkeit, um die erforderliche Zähigkeit zu erreichen. Eine saubere, zunderfreie Oberfläche ist für eine Schneide oder eine Formfläche unerlässlich, was den Vakuumprozess ideal macht.

Legierte und Kohlenstoffstähle

Hochfeste legierte und Kohlenstoffstähle, die in kritischen Anwendungen eingesetzt werden, profitieren erheblich vom Vakuumtempern.

Komponenten für die Luft- und Raumfahrt-, Automobil- oder Medizinindustrie – wie Zahnräder, Wellen und hochfeste Verbindungselemente – erfordern präzise mechanische Eigenschaften und eine perfekte Oberflächenbeschaffenheit, um Zuverlässigkeit und Ermüdungsbeständigkeit zu gewährleisten.

Edelstähle

Bei Edelstahlteilen ist die Erhaltung der Korrosionsbeständigkeit von größter Bedeutung. Herkömmliches Anlassen kann zu unerwünschten Veränderungen der Oberflächenchemie führen, die diese Eigenschaft beeinträchtigen.

Das Vakuumtempern schützt die Oberfläche und stellt sicher, dass das Material seine vollen „rostfreien“ Eigenschaften nach der Wärmebehandlung behält.

Anlassen vs. andere Vakuumprozesse

Der Begriff „Vakuumofen“ ist weit gefasst. Es ist entscheidend, das Anlassen von anderen Hochtemperatur-Vakuumprozessen zu unterscheiden, die für völlig andere Zwecke verwendet werden.

Anlassen vs. Härten

Anlassen ist ein relativ Niedertemperatur- (z.B. 200–650°C) Prozess, der einem Hochtemperatur-Härtungsschritt (Austenitisieren und Abschrecken) folgt. Sein Zweck ist es, die Sprödigkeit zu reduzieren und die Zähigkeit in einem gehärteten Teil zu erhöhen.

Anlassen vs. Vakuumschmelzen

Vakuumschmelzen ist eine primäre Produktionsmethode, keine sekundäre Wärmebehandlung. Dabei werden Metalle im Vakuum geschmolzen, um gelöste Gase und Verunreinigungen zu entfernen und ultrareine, hochleistungsfähige Legierungen zu erzeugen.

Anlassen vs. Vakuumsintern

Sintern ist ein Verfahren zur Konsolidierung und Verdichtung von pulverförmigen Materialien (wie Keramiken, Verbundwerkstoffen oder Metallpulvern) zu einem festen Teil. Es ist ein Material-Bildungsprozess, während das Anlassen ein Eigenschafts-Modifikationsprozess für ein bereits festes Teil ist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumtempern keine Universallösung. Seine Auswahl beinhaltet klare Kompromisse.

Höhere Geräte- und Betriebskosten

Vakuumöfen sind deutlich komplexer und teurer in Anschaffung und Betrieb als ihre atmosphärischen Gegenstücke. Die Prozesszyklen sind auch länger aufgrund der Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau zu pumpen.

Nicht für alle Anwendungen notwendig

Für viele allgemeine Stahlteile, bei denen eine perfekte Oberflächengüte nicht erforderlich ist und leichte Härteschwankungen akzeptabel sind, ist ein konventioneller Luftofen weitaus kostengünstiger. Der Zunder kann später einfach gereinigt werden.

Einschränkungen der Chargenverarbeitung

Vakuumöfen sind von Natur aus Batch-Verarbeitungssysteme. Dies kann für extrem hohe Volumen und kontinuierliche Produktion weniger effizient sein als bestimmte Förderband-Atmosphärenöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Prozesses hängt vollständig vom Material und dem gewünschten Ergebnis für das Endteil ab.

- Wenn Ihr Hauptaugenmerk auf einer hellen, zunderfreien Oberfläche bei gehärteten Werkzeugstahlteilen liegt: Vakuumtempern ist die ideale Wahl, um Oxidation zu verhindern und die Nachbearbeitung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Wärmebehandlung für unkritische Kohlenstoffstahlkomponenten liegt: Ein konventioneller atmosphärischer Ofen ist wahrscheinlich mehr als ausreichend und weitaus wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Bauteils aus Metall- oder Keramikpulver liegt: Dann suchen Sie nach einem Formgebungsprozess wie Vakuumsintern oder Heißpressen, nicht nach Anlassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Metalllegierungen aus Rohmaterialien liegt: Der richtige Prozess ist das Vakuum-Induktionsschmelzen (VIM) oder eine ähnliche primäre Schmelztechnologie.

Letztendlich ist das Verständnis des spezifischen Ziels Ihres thermischen Prozesses – ob Eigenschaften modifizieren, ein Teil formen oder eine Schmelze reinigen – der Schlüssel zur Auswahl der richtigen Vakuumtechnologie.

Übersichtstabelle:

| Materialtyp | Gängige Anwendungen | Hauptvorteile |

|---|---|---|

| Werkzeugstähle & Schnellarbeitsstähle (HSS) | Schneidwerkzeuge, Gesenke, Formen | Zunderfreie Oberfläche, erhöhte Zähigkeit, präzise Härte |

| Legierte & Kohlenstoffstähle | Luft- und Raumfahrtgetriebe, Automobilwellen, medizinische Befestigungselemente | Verbesserte Ermüdungsbeständigkeit, zuverlässige mechanische Eigenschaften |

| Edelstähle | Korrosionsbeständige Bauteile | Erhaltung der Korrosionsbeständigkeit, saubere Oberfläche |

Bereit, Ihre Hochleistungskomponenten mit präzisem Vakuumtempern zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, zugeschnitten auf Branchen wie Luft- und Raumfahrt, Automobil und Medizin. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre thermischen Prozesse optimieren und überlegene Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion von Titanresten in Vakuumsystemen für HTGN? Erhöhung der Nitriertiefe mit Sauerstoff-Scavengern

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Synthese von CsPbCl3-MSN? Beherrschung der thermischen Verkapselung

- Was sind die Vorteile der Verwendung von Hochdruckautoklaven für HTL? Steigern Sie die Energieeffizienz mit der Verarbeitung von Nassbiomasse

- Warum ist ein Vakuumtrockenschrank für Lithium-Ionen-Batterieelektroden unerlässlich? Gewährleistung von Stabilität und Zyklenlebensdauer

- Was ist die Hauptfunktion von industriellen Vakuum-Plasma-Nitrieranlagen? Verbesserung der Leistung und Haltbarkeit von Werkzeugstahl

- Wie verhindert eine Vakuumwärmebehandlung die Oxidation von Metallen? Entdecken Sie Reinheit und Festigkeit bei der Wärmebehandlung

- Was sind die Vorteile von Graphits geringem Gewicht und hoher Festigkeit in Vakuumöfen? Geringere Kosten & Überlegene Leistung

- Wie wird Ofenlöten in der Automobilindustrie eingesetzt? Schaffung starker, dichter Verbindungen