Für die Verbindung von Heizelementabschnitten sind Schweißverbindungen die überlegene und zuverlässigste Methode. Eine ordnungsgemäß ausgeführte Schweißnaht erzeugt eine einzige, durchgehende metallurgische Verbindung, die elektrisch und mechanisch nicht vom Grundmaterial zu unterscheiden ist. Obwohl Press- oder Druckverbindungen verwendet werden können, bergen sie erhebliche Ausfallrisiken im Laufe der Zeit und erfordern eine umfassende Validierung, um als sicher zu gelten.

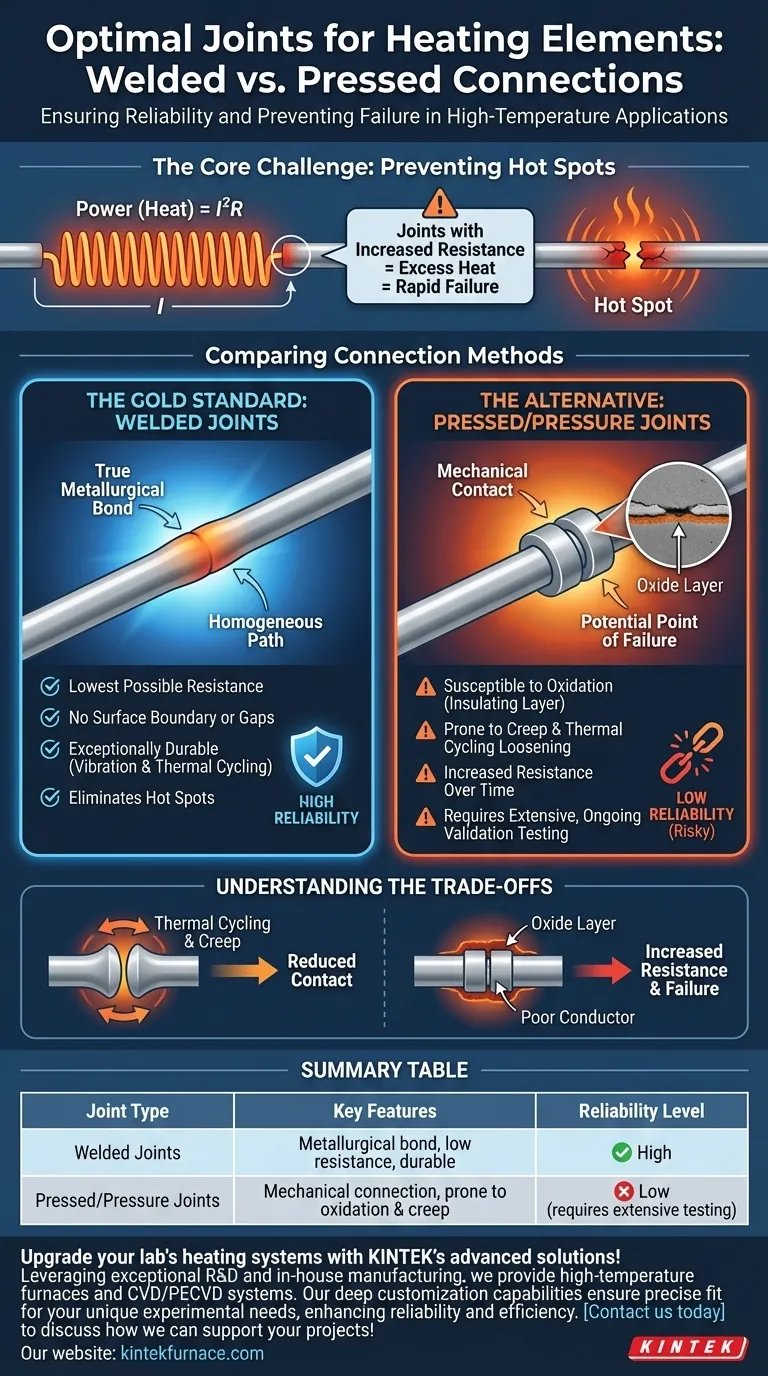

Die größte Herausforderung beim Verbinden von Heizelementen besteht nicht nur darin, eine elektrische Verbindung herzustellen, sondern zu verhindern, dass diese Verbindung zu einem Schwachpunkt wird. Jede Verbindung, die den elektrischen Widerstand erhöht, erzeugt überschüssige Wärme, was zu einem schnellen Verschleiß und Durchbrennen führt.

Warum die Verbindungsqualität für Heizelemente entscheidend ist

Um die richtige Verbindung auszuwählen, müssen Sie zunächst die physikalischen Gesetze verstehen, die das Versagen von Heizelementen bestimmen. Die Verbindung ist fast immer das schwächste Glied im System.

Die Physik des Versagens: Widerstand und Hot Spots

Jeder Leiter, einschließlich eines Heizelements, erzeugt Wärme gemäß der Formel Leistung (Wärme) = I²R (Strom zum Quadrat mal Widerstand). Das Element ist so konzipiert, dass es einen spezifischen, gleichmäßigen Widerstand über seine Länge aufweist, um eine konstante Wärme zu erzeugen.

Eine minderwertige Verbindung führt an einer kleinen Stelle zu einem viel höheren Widerstand. Schon eine geringfügige Erhöhung des Widerstands an der Verbindung führt dazu, dass diese spezifische Stelle deutlich heißer wird als der Rest des Elements. Dieser "Hot Spot" ist der Ausgangspunkt für einen katastrophalen Ausfall.

Das Ziel: Ein homogener elektrischer Pfad

Die ideale Verbindung hat genau den gleichen elektrischen Widerstand und die gleichen mechanischen Eigenschaften wie der Heizelementdraht selbst. Sie sollte keine separate Komponente sein, sondern ein unsichtbarer, nahtloser Übergang.

Dies gewährleistet eine gleichmäßige Erwärmung, vorhersehbare Leistung und maximale Lebensdauer. Je näher eine Verbindung diesem Ideal kommt, desto zuverlässiger ist sie.

Vergleich der Verbindungsmethoden

Die Wahl zwischen Schweißen und mechanischem Pressen läuft auf die Wahl hinaus, ob ein wirklich homogener Pfad geschaffen oder lediglich ein potenzieller Fehlerpunkt verwaltet werden soll.

Der Goldstandard: Schweißverbindungen

Eine Schweißverbindung ist die einzige Methode, die eine echte metallurgische Verbindung erreicht. Die beiden Metallstücke werden zu einem verschmolzen, wodurch jeglicher physischer Spalt oder jede Oberflächengrenze zwischen ihnen eliminiert wird.

Dies führt zum niedrigstmöglichen Verbindungswiderstand, der praktisch identisch mit dem des Grundmaterials ist. Folglich erzeugt sie keinen Hot Spot und ist außergewöhnlich widerstandsfähig gegen Vibrationen und die Belastung wiederholter thermischer Zyklen.

Die Alternative: Press- oder Druckverbindungen

Press- oder Druckverbindungen, wie z. B. Crimpverbindungen oder Schraubklemmen, beruhen auf mechanischer Kraft, um zwei Oberflächen zusammenzupressen. Der elektrische Strom muss diese Oberflächengrenze überwinden.

Obwohl sie im Neuzustand ausreichend funktionieren können, sind sie von Natur aus anfällig für eine Verschlechterung im Laufe der Zeit. Der Hinweis auf "gründlich getestet" ist eine kritische Warnung vor ihrer langfristigen Instabilität.

Verständnis der Kompromisse und Risiken

Die Entscheidung für eine mechanische Verbindung führt zu Ausfallarten, die bei einer ordnungsgemäß geschweißten Verbindung einfach nicht vorhanden sind. Das Verständnis dieser Risiken ist für jede hochzuverlässige Anwendung unerlässlich.

Das unvermeidliche Risiko der Oxidation

Bei Betriebstemperatur sind die Metalloberflächen in einer Druckverbindung Sauerstoff ausgesetzt. Dies führt zur Bildung einer Oxidschicht. Die meisten Metalloxide sind schlechte elektrische Leiter oder sogar Isolatoren.

Wenn sich diese isolierende Schicht aufbaut, erhöht sich der Widerstand der Verbindung, wodurch ein Hot Spot entsteht, der die weitere Oxidation beschleunigt. Dieser Teufelskreis ist eine Hauptursache für das Versagen mechanischer Verbindungen in Heizanwendungen.

Die Gefahr von thermischer Ermüdung und Kriechen

Wenn sich das Element erwärmt und abkühlt, dehnen sich die Metalle aus und ziehen sich zusammen. Diese ständige Bewegung, bekannt als thermische Ermüdung, kann eine mechanische Verbindung allmählich lockern und den Anpressdruck verringern.

Darüber hinaus kann sich Metall unter ständigem Druck bei hohen Temperaturen in einem Prozess namens Kriechen langsam verformen. Beide Effekte führen zu reduziertem Kontakt, höherem Widerstand und schließlich zum Versagen.

Die Last des "gründlichen Testens"

Der Auftrag, Druckverbindungen "gründlich zu testen", ist keine triviale Angelegenheit. Er erfordert ein strenges Validierungsprogramm, das die gesamte erwartete Lebensdauer des Produkts unter Worst-Case-Bedingungen simuliert.

Dies beinhaltet umfangreiche thermische Zyklen, Vibrationstests und die Überwachung des Verbindungswiderstands, um sicherzustellen, dass er stabil bleibt. Die Kosten und der Zeitaufwand für diese Validierung können oft den anfänglichen Fertigungskomfort der Verwendung einer Druckverbindung überwiegen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss vom erforderlichen Maß an Zuverlässigkeit und Sicherheit für Ihr Produkt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit, Sicherheit und Produktlebensdauer liegt: Verwenden Sie Schweißverbindungen. Dies ist die einzige Methode, die die Verbindung effektiv als primären Fehlerpunkt eliminiert.

- Wenn Sie aufgrund von Fertigungsbeschränkungen Pressverbindungen in Betracht ziehen: Sie müssen sich zu einem strengen, kostspieligen und fortlaufenden Testprogramm verpflichten, um zu beweisen, dass die Verbindung im Feld nicht vorzeitig versagt.

Letztendlich bedeutet die Konstruktion eines langlebigen Heizelements, alle potenziellen Fehlerquellen zu minimieren, und der effektivste Weg, eine Verbindung zu sichern, ist das Schweißen.

Zusammenfassungstabelle:

| Verbindungstyp | Hauptmerkmale | Zuverlässigkeitsgrad |

|---|---|---|

| Schweißverbindungen | Metallurgische Verbindung, geringer Widerstand, langlebig | Hoch |

| Press-/Druckverbindungen | Mechanische Verbindung, anfällig für Oxidation und Kriechen | Niedrig (erfordert umfangreiche Tests) |

Rüsten Sie die Heizsysteme Ihres Labors mit den fortschrittlichen Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und verbessern Zuverlässigkeit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

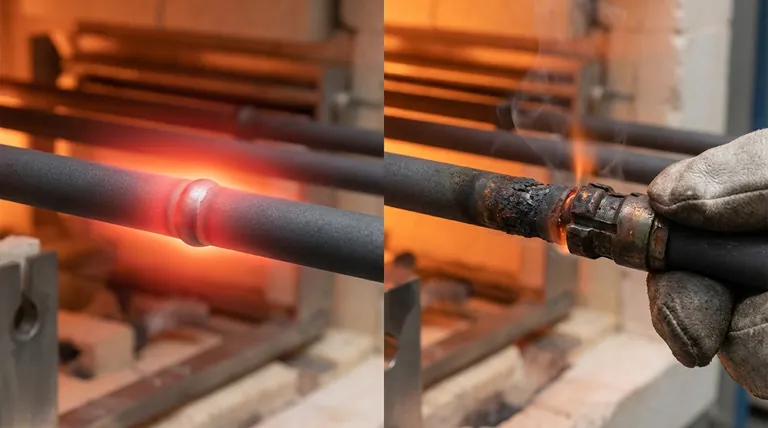

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht