Im Grunde genommen verwenden keramische Dentalöfen Heizelemente aus Materialien wie Kanthal (einer FeCrAl-Legierung), Nichrom (einer NiCr-Legierung) oder Quarzrohren, die einen metallischen Heizdraht umschließen. Diese Elemente werden speziell wegen ihrer Fähigkeit ausgewählt, präzise, gleichmäßige Wärme innerhalb der niedrigeren Temperaturbereiche bereitzustellen, die zum Brennen herkömmlicher dentaler Porzellan- und Keramikarten erforderlich sind.

Die Art des im Dentalofen verwendeten Heizelements wird vollständig durch seinen Verwendungszweck bestimmt. Während Standard-Keramiköfen Kanthal oder Quarz für das Brennen von Porzellan bei niedrigeren Temperaturen verwenden, benötigen Hochtemperatursinteröfen für Materialien wie Zirkonoxid robustere Elemente wie Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC).

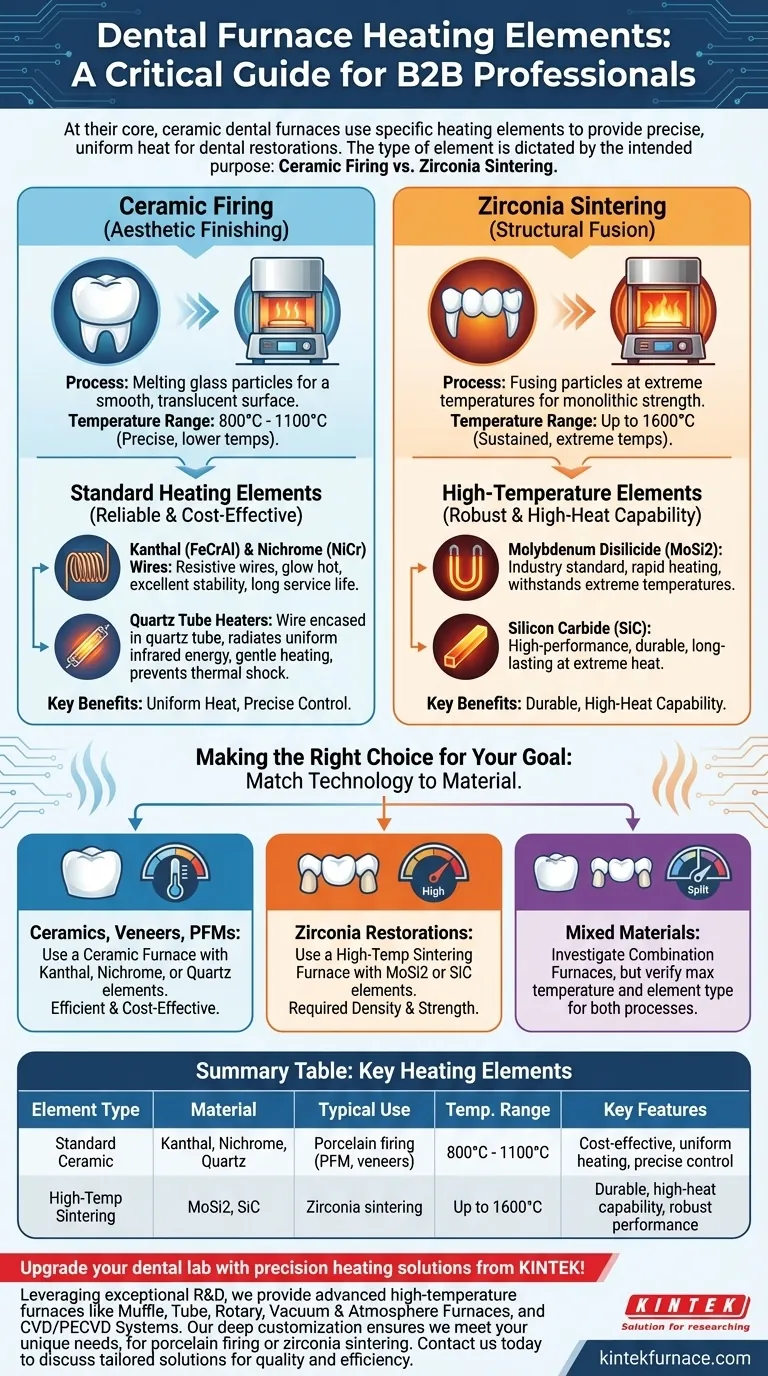

Der entscheidende Unterschied: Keramikbrennen vs. Zirkonsintersintern

Das Verständnis des Heizelements erfordert zunächst das Verständnis der beiden primären thermischen Prozesse in einem Dentallabor: Brennen und Sintern. Sie sind nicht dasselbe und erfordern unterschiedliche Ausrüstung.

Keramiköfen zum Brennen von Porzellan

Keramiköfen sind für das Brennen von Materialien wie Porzellan-über-Metall (PFM)-Kronen, Veneers und anderer konventioneller Keramik konzipiert.

Das Hauptziel ist das ästhetische Finish, bei dem Glaspartikel geschmolzen werden, um eine glatte, durchscheinende Oberfläche zu erzeugen. Dieser Prozess erfordert eine präzise Temperaturkontrolle, jedoch bei relativ niedrigeren Temperaturen, typischerweise zwischen 800 °C und 1100 °C.

Sinteröfen für Zirkonoxid

Sinteröfen sind für eine Hauptaufgabe konzipiert: die Verarbeitung von Zirkonoxid. Dabei wird das Material auf eine extrem hohe Temperatur erhitzt, um die Partikel miteinander zu verschmelzen und es von einem kreideartigen Zustand in eine starke, monolithische Restauration umzuwandeln.

Dieser Prozess erfordert anhaltende Temperaturen, die bis zu 1600 °C erreichen können und damit die Fähigkeiten eines Standard-Keramikofens bei weitem übersteigen.

Heizelemente für Standard-Keramiköfen

Da sie bei niedrigeren Temperaturen arbeiten, können Keramiköfen zuverlässige und kostengünstige Heizelemente verwenden.

Kanthal- und Nichromdrähte

Kanthal (eine Eisen-Chrom-Aluminium-Legierung) und Nichrom (eine Nickel-Chrom-Legierung) sind die Arbeitspferde herkömmlicher Keramiköfen. Es handelt sich um Widerstandsdrähte, die heiß glühen, wenn elektrischer Strom durch sie fließt.

Diese Materialien bieten eine ausgezeichnete Stabilität und eine lange Lebensdauer im Temperaturbereich, der zum Brennen von Porzellan erforderlich ist. Sie sind eine bewährte, wirtschaftliche Wahl.

Quarzrohrheizer

Einige Öfen betten den Heizdraht in ein Quarzrohr ein. Dieses Design sorgt für eine außergewöhnlich gleichmäßige und sanfte Erwärmung.

Das Quarzrohr erwärmt sich und strahlt Infrarotenergie gleichmäßig in den Muffel (Brennkammer) ab, was dazu beiträgt, einen Thermoschock auf die empfindliche Keramik zu verhindern und eine makellose Ästhetik zu gewährleisten.

Die Abwägungen verstehen: Hochtemperaturoperationen

Die Verwirrung zwischen den Ofentypen entsteht oft, weil fortschrittliche Materialien im Zusammenhang mit „Dentalöfen“ erwähnt werden. Diese sind fast ausschließlich für das Sintern vorgesehen.

Molybdändisilizid (MoSi2)

MoSi2-Elemente sind der Industriestandard für Hochtemperatur-Zirkonsintersinteröfen. Sie können die extremen Temperaturen, die erforderlich sind, um Zirkonoxid vollständig zu sintern, schnell und zuverlässig erreichen.

Der Einsatz dieser in einem Standard-Keramikofen wäre unnötig leistungshungrig und kostspielig. Sie sind Spezialwerkzeuge für eine spezialisierte Hochtemperaturaufgabe.

Siliziumkarbid (SiC)

Siliziumkarbid (SiC) ist ein weiteres Hochleistungsmaterial, das in Sinteröfen verwendet wird. Es ist bekannt für seine Haltbarkeit und Langlebigkeit bei extremen Temperaturen.

Wie MoSi2 ist SiC für die Anforderungen des Zirkonsintersinterns ausgelegt, nicht für die empfindliche Arbeit des Brennens von konventionellem Porzellan bei niedrigeren Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Das Heizelement ist ein direkter Indikator für den Verwendungszweck des Ofens. Um sicherzustellen, dass Sie die richtige Ausrüstung haben, stimmen Sie die Technologie auf Ihre klinischen oder Laboranforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Brennen von konventioneller Keramik, Veneers und PFM liegt: Ein spezieller Keramikofen mit Kanthal-, Nichrom- oder Quarzrohrheizelementen ist das richtige, effizienteste und kostengünstigste Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Zirkonoxidrestaurationen liegt: Sie müssen einen Hochtemperatursinterofen verwenden, der mit MoSi2- oder SiC-Heizelementen ausgestattet ist, um die erforderliche Dichte und Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Handhabung sowohl von Keramikarten als auch von Presskeramiken liegt: Recherchieren Sie einen Kombinationsherd, aber überprüfen Sie sorgfältig seine maximale Temperatur und die Heizelement-Technologie, um sicherzustellen, dass er sowohl die Niedertemperatur-Brenn- als auch die Hochtemperatur-Sinterprozesse ohne Kompromisse bewältigen kann.

Letztendlich ist die Abstimmung der Heiztechnologie des Ofens auf das spezifische Material, das Sie verarbeiten, der Schlüssel zur Erzielung vorhersagbarer, hochwertiger Dentalrestaurationen.

Zusammenfassungstabelle:

| Heizelementtyp | Material | Typische Verwendung | Temperaturbereich | Hauptmerkmale |

|---|---|---|---|---|

| Standard-Keramikofen | Kanthal (FeCrAl), Nichrom (NiCr), Quarzrohr | Porzellanbrennen (PFM, Veneers) | 800°C - 1100°C | Kostengünstig, gleichmäßige Erwärmung, präzise Steuerung |

| Hochtemperatursinterofen | Molybdändisilizid (MoSi2), Siliziumkarbid (SiC) | Zirkonsintersintern | Bis zu 1600°C | Langlebig, Hochtemperaturfähigkeit, robuste Leistung |

Rüsten Sie Ihr Dentallabor mit präzisen Heizlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse erfüllen, sei es zum Brennen von Porzellan oder zum Sintern von Zirkonoxid. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Restaurationsqualität und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern