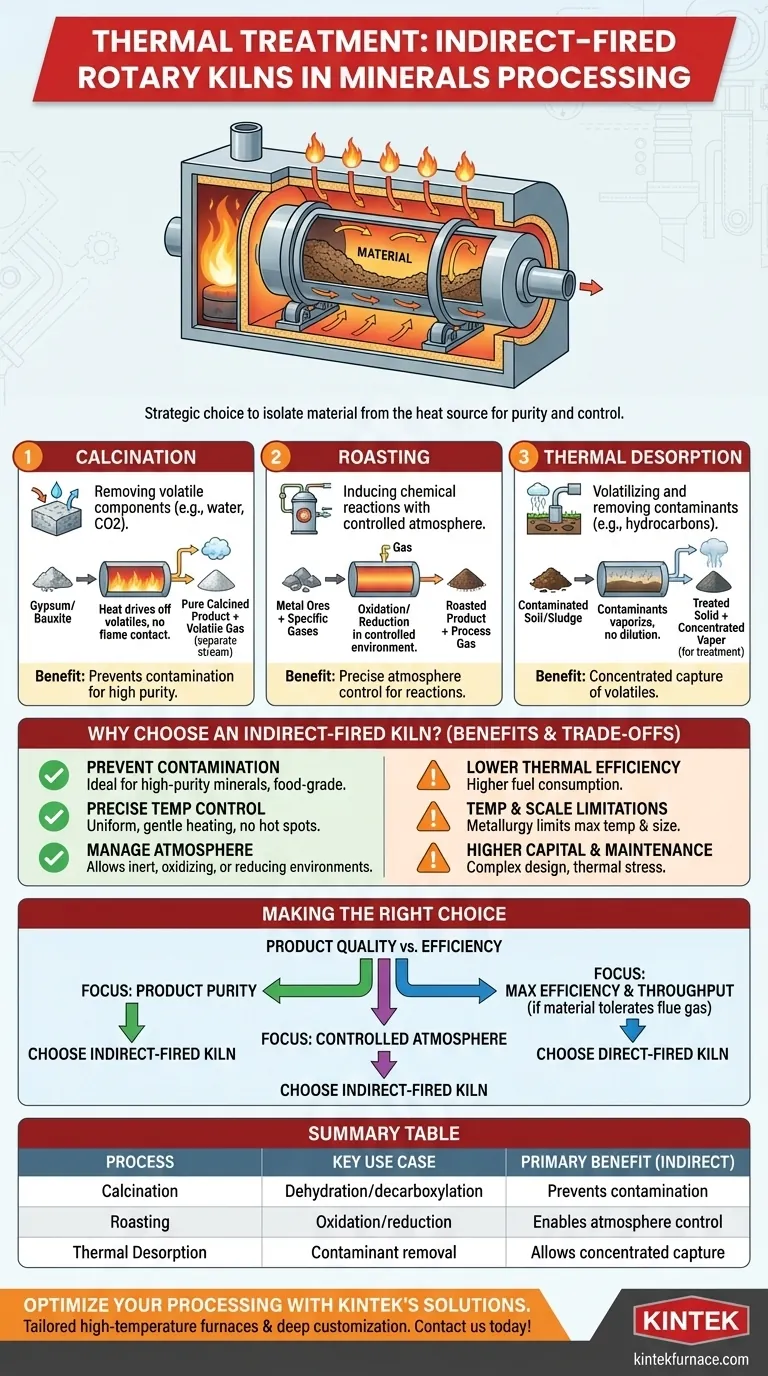

In der Mineralaufbereitung werden indirekt befeuerte Drehrohröfen speziell für drei primäre thermische Behandlungen ausgewählt: Kalzinierung, Röstung und thermische Desorption. Diese Prozesse werden gewählt, wenn das zu behandelnde Material empfindlich ist und keinen Verbrennungsgasen ausgesetzt werden darf, um die Produktreinheit und eine präzise Prozesskontrolle zu gewährleisten.

Die Entscheidung für einen indirekt befeuerten Drehrohrofen ist nicht nur das Erhitzen eines Materials; es ist eine strategische Wahl, das Material von der Wärmequelle zu isolieren. Diese Trennung ist entscheidend, wenn die Vermeidung von Kontamination und die Kontrolle der Verarbeitungsumgebung wichtiger sind als die Maximierung der thermischen Effizienz.

Die Kernprozesse verstehen

Ein indirekt befeuerter Ofen funktioniert, indem er die Außenseite einer rotierenden Trommel erhitzt. Das Material trudelt im Inneren der Trommel und nimmt Wärme durch die Stahlwand auf, ohne jemals mit der Flamme oder den Rauchgasen in Kontakt zu kommen.

Kalzinierung

Die Kalzinierung ist ein Prozess, bei dem Hitze genutzt wird, um einen flüchtigen Bestandteil aus einem Feststoff auszutreiben, wie z. B. die Entfernung von chemisch gebundenem Wasser (Dehydratisierung) oder Kohlendioxid (Dekarbonisierung).

Die Verwendung eines indirekten Ofens ist unerlässlich, wenn die Reinheit des Endprodukts von größter Bedeutung ist. Beispielsweise erfordert die Verarbeitung von Mineralien wie Gips oder Bauxit eine präzise Temperatur, um die gewünschte chemische Phase zu erreichen, ohne Verunreinigungen durch die Brennstoffverbrennung einzubringen.

Röstung

Unter Röstung versteht man das Erhitzen eines Feststoffs, um eine spezifische chemische Reaktion mit der Ofenatmosphäre auszulösen, oft zur Oxidation oder Reduktion von Erzen.

Da ein indirekt befeuerter Ofen die Verbrennungsgase getrennt hält, haben die Betreiber die vollständige Kontrolle über die Atmosphäre im Ofen. Dies ermöglicht die Einbringung spezifischer Gase, um gewünschte Reaktionen voranzutreiben, ein Kontrollniveau, das in einem direkt befeuerten System unmöglich ist.

Thermische Desorption

Dieser Prozess nutzt Hitze, um Verunreinigungen wie Kohlenwasserstoffe oder organische Verbindungen aus einem Feststoff wie Boden oder Industrieschlamm zu verflüchtigen und zu entfernen.

Die indirekte Erwärmung ist hier unerlässlich, da sie es ermöglicht, die verdampften Verunreinigungen als konzentrierten Strom abzusaugen. Dies erleichtert ihre Erfassung und Behandlung, was schwierig wäre, wenn sie mit einem großen Volumen an Verbrennungsabgasen verdünnt würden.

Warum einen indirekt befeuerten Ofen wählen?

Die Wahl eines indirekten Ofens wird immer von den spezifischen Bedürfnissen des Materials und des gewünschten Endprodukts bestimmt. Die Vorteile konzentrieren sich auf Kontrolle und Reinheit.

Zur Vermeidung von Materialkontamination

Dies ist der Hauptgrund. Bei hochreinen Mineralien, Spezialchemikalien oder Produkten in Lebensmittelqualität könnte jeder Kontakt mit Schwefel, Asche oder anderen Verbrennungsprodukten das Endprodukt ruinieren. Ein indirekter Ofen beseitigt dieses Risiko vollständig.

Zur Erzielung einer präzisen Temperaturkontrolle

Indirekte Öfen sorgen für eine sehr gleichmäßige und sanfte Erwärmung. Da die Wärme über die gesamte Oberfläche der Trommelwand übertragen wird, werden intensive „Hot Spots“ vermieden, die in direkt befeuerten Systemen auftreten können, wodurch wärmeempfindliche Materialien vor Zersetzung geschützt werden.

Zur Steuerung der Prozessatmosphäre

Die Trennung des Materials von der Heizumgebung ermöglicht eine vollständig kontrollierte Innenatmosphäre. Dies ist entscheidend für Prozesse, die eine inerte (Stickstoff), oxidierende (sauerstoffreiche) oder reduzierende (Wasserstoff-) Umgebung erfordern, um eine spezifische chemische Umwandlung zu erreichen.

Die Abwägungen verstehen

Obwohl indirekt befeuerte Öfen leistungsstark sind, sind sie keine universelle Lösung. Ihr Design bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Geringere thermische Effizienz

Das Erhitzen des Materials durch eine dicke Metallwand ist von Natur aus weniger effizient, als es direkt einer Flamme auszusetzen. Dies bedeutet, dass indirekte Öfen typischerweise mehr Brennstoff für einen bestimmten Durchsatz verbrauchen, was zu höheren Betriebskosten führt.

Temperatur- und Größengrenzen

Die maximale Betriebstemperatur eines indirekten Ofens wird durch die Metallurgie der rotierenden Hülle begrenzt, die ihre strukturelle Integrität beibehalten muss, während sie von außen beheizt wird. Sie werden auch im Allgemeinen in geringerem Maßstab gebaut als die massiven direkt befeuerten Öfen, die in Industrien wie der Zementindustrie verwendet werden.

Höhere Kapital- und Wartungskosten

Die Konstruktion mit einem externen Ofen und einer spezialisierten rotierenden Trommel ist komplexer und teurer im Bau. Die Hülle ist außerdem erheblichen thermischen Spannungen ausgesetzt, was im Laufe der Lebensdauer des Ofens zu höheren Wartungsanforderungen führen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss den Bedarf an Produktqualität gegen die Betriebseffizienz abwägen.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Ein indirekt befeuerter Ofen ist unerlässlich, um Kontaminationen durch Verbrennungsprodukte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und hohem Durchsatz liegt: Ein direkt befeuerter Ofen ist oft die wirtschaftlichere Wahl, vorausgesetzt, Ihr Material verträgt den Kontakt mit Rauchgasen.

- Wenn Ihr Hauptaugenmerk auf der Durchführung spezifischer chemischer Reaktionen in einer kontrollierten Atmosphäre liegt: Die atmosphärische Kontrolle, die ein indirekt befeuerter Ofen bietet, ist ein entscheidender und nicht verhandelbarer Vorteil.

Letztendlich hängt die Auswahl der richtigen Ofentechnologie von einem klaren Verständnis der Chemie Ihres Materials und der Qualitätsanforderungen Ihres Endprodukts ab.

Zusammenfassungstabelle:

| Prozess | Wichtiger Anwendungsfall | Hauptvorteil im indirekten Ofen |

|---|---|---|

| Kalzinierung | Dehydratisierung/Dekarbonisierung von Mineralien wie Gips | Verhindert Kontamination bei hochreinen Produkten |

| Röstung | Oxidation/Reduktion von Erzen | Ermöglicht präzise Atmosphärenkontrolle für spezifische Reaktionen |

| Thermische Desorption | Entfernung von Verunreinigungen aus Boden/Schlamm | Ermöglicht einfache Erfassung von flüchtigen Stoffen ohne Verdünnung |

Optimieren Sie Ihre Mineralaufbereitung mit den maßgeschneiderten Hochtemperaturlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir fortschrittliche indirekt befeuerte Drehrohröfen und andere Öfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Eignung für Ihre einzigartigen experimentellen Anforderungen und verbessern Reinheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Behandlungsprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Was sind die Hauptanwendungsbereiche eines elektrischen Drehrohrofens? Erzielen Sie hochreine Materialverarbeitung mit Präzision

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse

- Welche Daten sind für die Auslegung eines Drehrohrofens erforderlich? Wesentliche Faktoren für eine effiziente thermische Verarbeitung