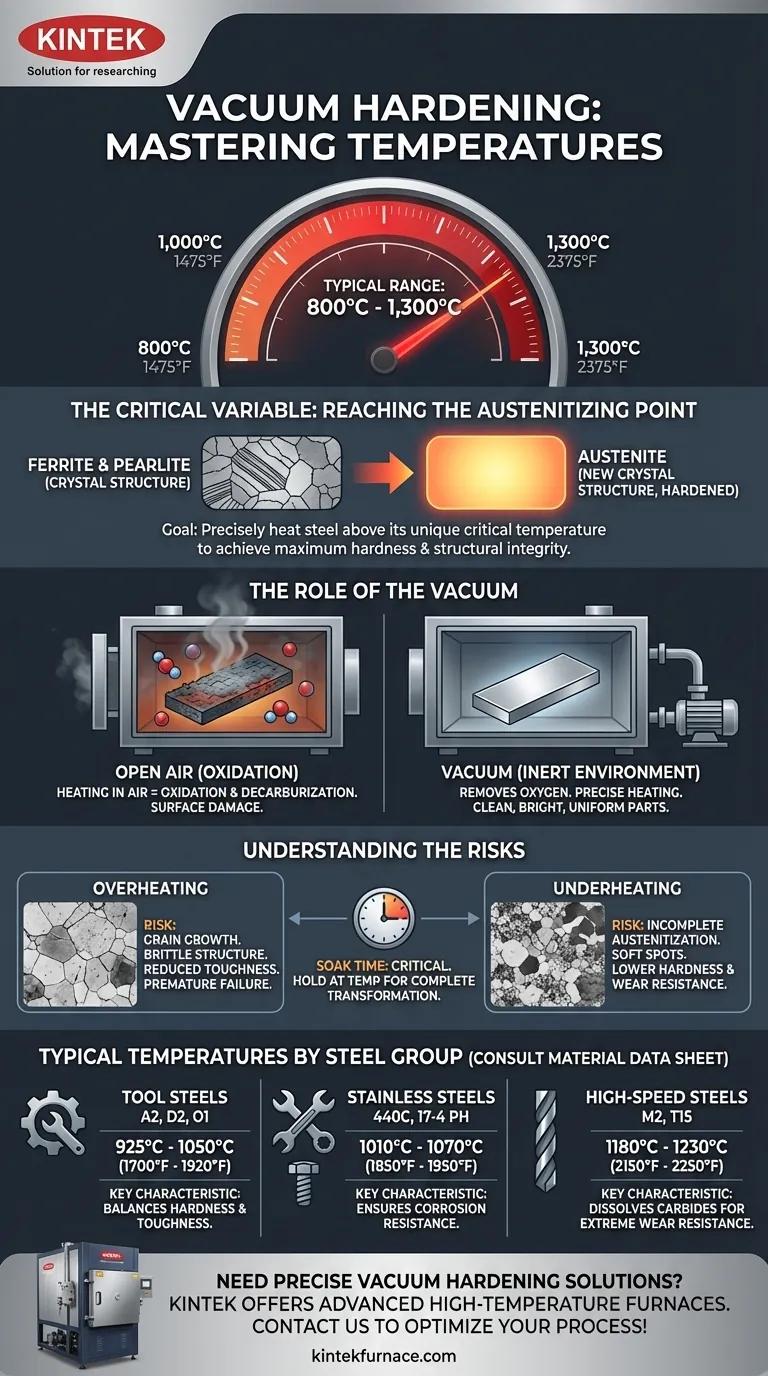

Beim Vakuumhärten wird die präzise verwendete Temperatur vollständig von der spezifischen zu behandelnden Stahllegierung bestimmt, liegt aber im Allgemeinen in einem Bereich von 800°C bis 1.300°C (1475°F bis 2375°F). Obwohl Öfen höhere Temperaturen erreichen können, ist das Ziel nicht, maximale Hitze zu erzeugen, sondern einen sehr spezifischen metallurgischen Umwandlungspunkt für das betreffende Material zu treffen.

Das Grundprinzip des Vakuumhärtens ist nicht einfach das Erhitzen von Metall. Es ist die präzise Anwendung von Temperatur, um den einzigartigen Austenitisierungspunkt eines Stahls in einer kontrollierten, inerten Umgebung zu erreichen, um maximale Härte und strukturelle Integrität ohne Oberflächenkontamination zu erzielen.

Warum die Temperatur die kritische Variable ist

Der Zweck des Härtens ist es, die kristalline Struktur von Stahl grundlegend zu verändern, um ihn härter und verschleißfester zu machen. Die Temperatur ist das primäre Werkzeug, um diese Umwandlung zu steuern.

Erreichen des Austenitisierungspunkts

Damit das Härten stattfinden kann, muss Stahl über eine kritische Temperatur erhitzt werden, bei der sich seine Kristallstruktur (typischerweise Ferrit und Perlit) in eine neue Struktur namens Austenit umwandelt. Dies wird als Austenitisierungstemperatur bezeichnet.

Jede Stahllegierung hat einen spezifischen und oft engen Austenitisierungstemperaturbereich. Diese Zieltemperatur ist der wichtigste Faktor im Härteprozess.

Die Rolle des Vakuums

Das Erhitzen von Stahl auf diese Temperaturen an der Luft würde eine sofortige und schwere Oxidation (Verzunderung) und Entkohlung (Verlust von Oberflächenkohlenstoff) verursachen, wodurch das Bauteil ruiniert würde.

Das Vakuum entfernt Sauerstoff und andere reaktive Gase. Dies ermöglicht es, das Teil auf seine präzise Austenitisierungstemperatur zu erhitzen und dann abzuschrecken, was zu einem sauberen, hellen und gleichmäßig gehärteten Teil ohne Oberflächenschäden führt.

Typische Temperaturen nach Stahlgruppe

Obwohl Sie immer das Datenblatt des Materials konsultieren müssen, haben bestimmte Stahlfamilien vorhersehbare Temperaturanforderungen.

- Werkzeugstähle (z.B. A2, D2, O1): Diese gängigen Stähle erfordern typischerweise Temperaturen zwischen 925°C und 1050°C (1700°F und 1920°F).

- Edelstähle (z.B. 440C, 17-4 PH): Martensitische Edelstähle werden in einem Bereich von 1010°C bis 1070°C (1850°F bis 1950°F) gehärtet.

- Hochleistungsschnellarbeitsstähle (z.B. M2, T15): Diese hochlegierten Stähle erfordern viel höhere Temperaturen, oft von 1180°C bis 1230°C (2150°F bis 2250°F), um zähe Karbide in die Austenitstruktur aufzulösen.

Die Kompromisse verstehen

Die Wahl der falschen Temperatur, selbst mit geringfügiger Abweichung, kann erhebliche negative Auswirkungen auf das Endbauteil haben. Dies ist ein Prozess der Präzision, nicht der rohen Gewalt.

Das Risiko der Überhitzung

Ein Überschreiten der empfohlenen Austenitisierungstemperatur führt zu Kornwachstum. Große Austenitkörner wandeln sich beim Abschrecken in eine grobe, spröde Martensitstruktur um. Dies reduziert die Zähigkeit des Stahls drastisch und kann zu vorzeitigem Versagen führen.

Das Problem der Unterhitzung

Wenn die richtige Temperatur nicht erreicht wird, führt dies zu einer unvollständigen Austenitisierung. Nicht die gesamte ursprüngliche Struktur wandelt sich um, wodurch weiche Stellen im fertigen Teil verbleiben. Das bedeutet, dass das Bauteil nicht die spezifizierte Härte oder Verschleißfestigkeit erreicht.

Haltezeit: Der Partner zur Temperatur

Das Erreichen der Zieltemperatur ist nur die halbe Miete. Das Bauteil muss lange genug bei dieser Temperatur gehalten werden – ein Prozess, der als Halten bezeichnet wird –, damit die Umwandlung über seinen gesamten Querschnitt, von der Oberfläche bis zum Kern, vollständig abgeschlossen ist.

Die richtige Wahl für Ihr Material treffen

Das Datenblatt Ihres Materials ist die ultimative Autorität. Das Verständnis des Ziels hinter den Zahlen hilft Ihnen jedoch, effektiv mit Ihrem Wärmebehandlungsanbieter zusammenzuarbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Härten gängiger Werkzeugstähle (z.B. A2, D2) liegt: Erwarten Sie Austenitisierungstemperaturen im Bereich von 950°C bis 1050°C, um ein optimales Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verschleißfestigkeit von Schnellarbeitsstählen (z.B. M2) liegt: Seien Sie auf höhere Temperaturen vorbereitet, die oft über 1200°C liegen, um die komplexen Karbide aufzulösen, die extreme Härte verleihen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit bei Edelstählen liegt: Zielen Sie auf die spezifische Austenitisierungstemperatur ab, die sowohl die Härte als auch die richtige Auflösung von Chrom zur Rostverhinderung gewährleistet.

Letztendlich ermöglicht die Beherrschung der Temperatur beim Vakuumhärten eine präzise technische Gestaltung der Endprodukteigenschaften Ihres Bauteils.

Übersichtstabelle:

| Stahlgruppe | Typischer Temperaturbereich (°C) | Typischer Temperaturbereich (°F) | Hauptmerkmale |

|---|---|---|---|

| Werkzeugstähle | 925°C - 1050°C | 1700°F - 1920°F | Üblich für A2, D2, O1; gleicht Härte und Zähigkeit aus |

| Edelstähle | 1010°C - 1070°C | 1850°F - 1950°F | Martensitische Typen wie 440C, 17-4 PH; gewährleistet Korrosionsbeständigkeit |

| Hochleistungsschnellarbeitsstähle | 1180°C - 1230°C | 2150°F - 2250°F | Legierungen wie M2, T15; löst Karbide für extreme Verschleißfestigkeit |

Benötigen Sie präzise Vakuumhärtungslösungen für Ihre Stahllegierungen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und maximale Härte und strukturelle Integrität ohne Oberflächenkontamination liefern. Kontaktieren Sie uns noch heute, um Ihre Wärmebehandlungsprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität