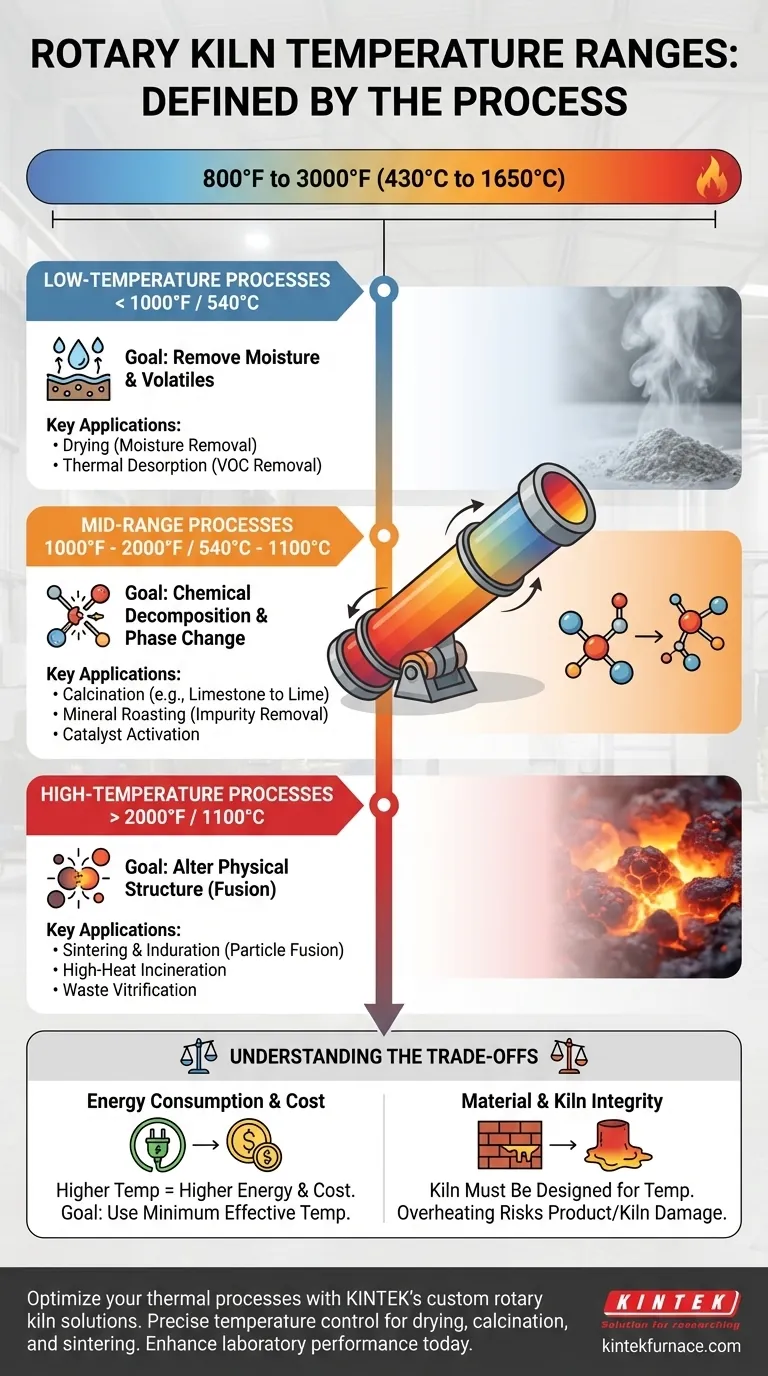

Drehrohröfen arbeiten in einem riesigen Temperaturspektrum, wobei die spezifische Wärmestufe vollständig durch das zu verarbeitende Material bestimmt wird. Im Allgemeinen liegt dieser Bereich zwischen 800°F und 3000°F (430°C bis 1650°C). Diese große Abweichung existiert, weil ein Ofen ein Werkzeug ist, um eine spezifische physikalische oder chemische Veränderung herbeizuführen, und jede Umwandlung – vom einfachen Trocknen bis zur komplexen chemischen Zersetzung – hat einen einzigartigen Temperaturbedarf.

Die Betriebstemperatur eines Drehrohrofens ist kein Merkmal der Ausrüstung selbst, sondern eine direkte Funktion des Prozesses, den er durchführt. Um die richtige Temperatur zu bestimmen, müssen Sie zunächst das gewünschte Ergebnis für Ihr Material definieren, sei es Trocknen, Kalzinieren oder Sintern.

Warum die Temperatur variiert: Der Prozess bestimmt die Hitze

Ein Drehrohrofen ist im Wesentlichen ein rotierender, geneigter Zylinder, der Material durch eine Heizzone bewegt. Dieses Design gewährleistet eine gleichmäßige Wärmeexposition. Die Innentemperatur wird nicht willkürlich eingestellt; sie wird präzise gesteuert, um eine spezifische Reaktion im durchlaufenden Material auszulösen.

Niedertemperaturprozesse (< 1000°F / 540°C)

Am unteren Ende des Spektrums besteht das Ziel typischerweise darin, Feuchtigkeit oder flüchtige Verbindungen auszutreiben, ohne die grundlegende Chemie des Materials zu verändern.

Trocknen ist die häufigste Anwendung mit niedriger Hitze, die sich ausschließlich auf die Entfernung des Wassergehalts konzentriert.

Thermische Desorption ist ein weiterer wichtiger Prozess, der verwendet wird, um Materialien wie kontaminierten Boden gerade so weit zu erhitzen, dass flüchtige organische Verbindungen (VOCs) zur Entfernung verdampfen.

Mitteltemperaturprozesse (1000°F - 2000°F / 540°C - 1100°C)

In diesem Bereich finden die meisten chemischen Zersetzungs- und Phasenwechselreaktionen statt.

Kalzinieren ist der entscheidende Prozess in diesem Temperaturbereich. Es beinhaltet die thermische Zersetzung eines Materials, am bekanntesten die Umwandlung von Kalkstein (CaCO₃) in Branntkalk (CaO) durch Austreiben von Kohlendioxid.

Weitere Anwendungen sind das Mineralrösten zur Entfernung von Verunreinigungen wie Schwefel oder die Katalysatoraktivierung, die Katalysatoren für den industriellen Einsatz vorbereitet.

Hochtemperaturprozesse (> 2000°F / 1100°C)

Die höchsten Temperaturen sind Prozessen vorbehalten, die die physikalische Struktur eines Materials grundlegend verändern und es oft nahe an seinen Schmelzpunkt bringen.

Sintern und Indurieren sind Paradebeispiele. Diese Prozesse erhitzen feine Partikel, wie Eisenerzpellets, bis ihre Oberflächen verschmelzen und eine einzige, gehärtete Masse entsteht, ohne vollständig zu schmelzen.

Hochtemperatur-Verbrennung und Abfallverglasung arbeiten ebenfalls in diesem Bereich, um eine maximale Volumenreduzierung zu erreichen und eine stabile, glasartige Schlacke zu erzeugen.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine kritische Entscheidung mit direkten Auswirkungen auf Kosten, Effizienz und Produktqualität. Das Missverständnis dieser Kompromisse ist eine häufige und kostspielige Falle.

Energieverbrauch vs. Durchsatz

Höhere Temperaturen erfordern deutlich mehr Energie, was oft die größten Betriebskosten eines Ofens darstellt.

Das Ziel ist immer, die minimal effektive Temperatur zu verwenden, die die gewünschte Reaktion erreicht. Übermäßige Hitze verschwendet Brennstoff und bietet keinen Nutzen.

Materialintegrität und Ofendesign

Der Ofen selbst, insbesondere seine innere feuerfeste Auskleidung, muss so konstruiert sein, dass er der Zielbetriebstemperatur standhält. Ein Niedertemperatur-Trocknungsofen kann nicht für das Hochtemperatur-Sintern umfunktioniert werden.

Ebenso kann Überhitzung das Endprodukt ruinieren (z.B. Schmelzen statt Sintern), während Unterhitze zu einer unvollständigen Reaktion und einem nutzlosen oder nicht spezifikationsgerechten Produkt führt.

Anpassung der Temperatur an Ihr thermisches Ziel

Ihr Prozessziel ist der wichtigste Faktor bei der Bestimmung der richtigen Betriebstemperatur für Ihren Drehrohrofen.

- Wenn Ihr Hauptaugenmerk auf der Feuchtigkeitsentfernung oder dem Trocknen liegt: Sie arbeiten am unteren Ende des Spektrums, typischerweise unter 1000°F (540°C), um chemische Veränderungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zersetzung (Kalzinierung) liegt: Sie benötigen eine mittlere Temperatur, oft zwischen 1500°F und 2000°F (815°C - 1100°C), um die Reaktion voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer gehärteten, festen Masse (Sintern) liegt: Sie müssen eine Hochtemperatur-Betriebsweise planen, die oft 2200°F (1200°C) überschreitet, um die Partikelverschmelzung zu erreichen.

Letztendlich ist die richtige Temperatur diejenige, die die gewünschte Umwandlung in Ihrem Material präzise und effizient erreicht.

Zusammenfassungstabelle:

| Prozesstyp | Temperaturbereich (°F) | Temperaturbereich (°C) | Schlüsselanwendungen |

|---|---|---|---|

| Niedertemperatur | < 1000°F | < 540°C | Trocknen, thermische Desorption |

| Mitteltemperatur | 1000°F - 2000°F | 540°C - 1100°C | Kalzinieren, Mineralrösten |

| Hochtemperatur | > 2000°F | > 1100°C | Sintern, Verbrennung |

Sind Sie bereit, Ihre thermischen Prozesse mit einer maßgeschneiderten Drehrohrofenlösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen, anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Temperaturkontrolle für Anwendungen wie Trocknen, Kalzinieren und Sintern, wodurch Effizienz und Produktqualität maximiert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie bewegt sich das Rohmehl im Drehrohrofen? Beherrschen Sie den kontrollierten Fluss für eine effiziente Verarbeitung

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse