Um einen Porzellanofen richtig zu bewerten, müssen Sie über die maximale Temperatur hinausblicken und eine Kombination technischer Parameter beurteilen. Die kritischsten Spezifikationen betreffen seine Brennleistung, einschließlich Heizrate und Temperaturhomogenität; sein Steuerungssystem, wie Programmierbarkeit und Genauigkeit; und seine physikalische Konstruktion, die das Kammermaterial und die Heizelemente umfasst. Diese Faktoren bestimmen zusammen die Fähigkeit des Ofens, konsistente, qualitativ hochwertige dentale Restaurationen herzustellen.

Die zentrale Herausforderung besteht nicht darin, einfach einen Ofen zu kaufen, der heiß wird, sondern einen auszuwählen, der die präzise thermische Kontrolle bietet, die von modernen Dentalmaterialien gefordert wird. Wahrer Erfolg liegt darin, die Programmierbarkeit des Ofens und seine Heiz- und Kühlfähigkeiten an die spezifischen Anforderungen der von Ihnen am häufigsten verwendeten Keramiken anzupassen.

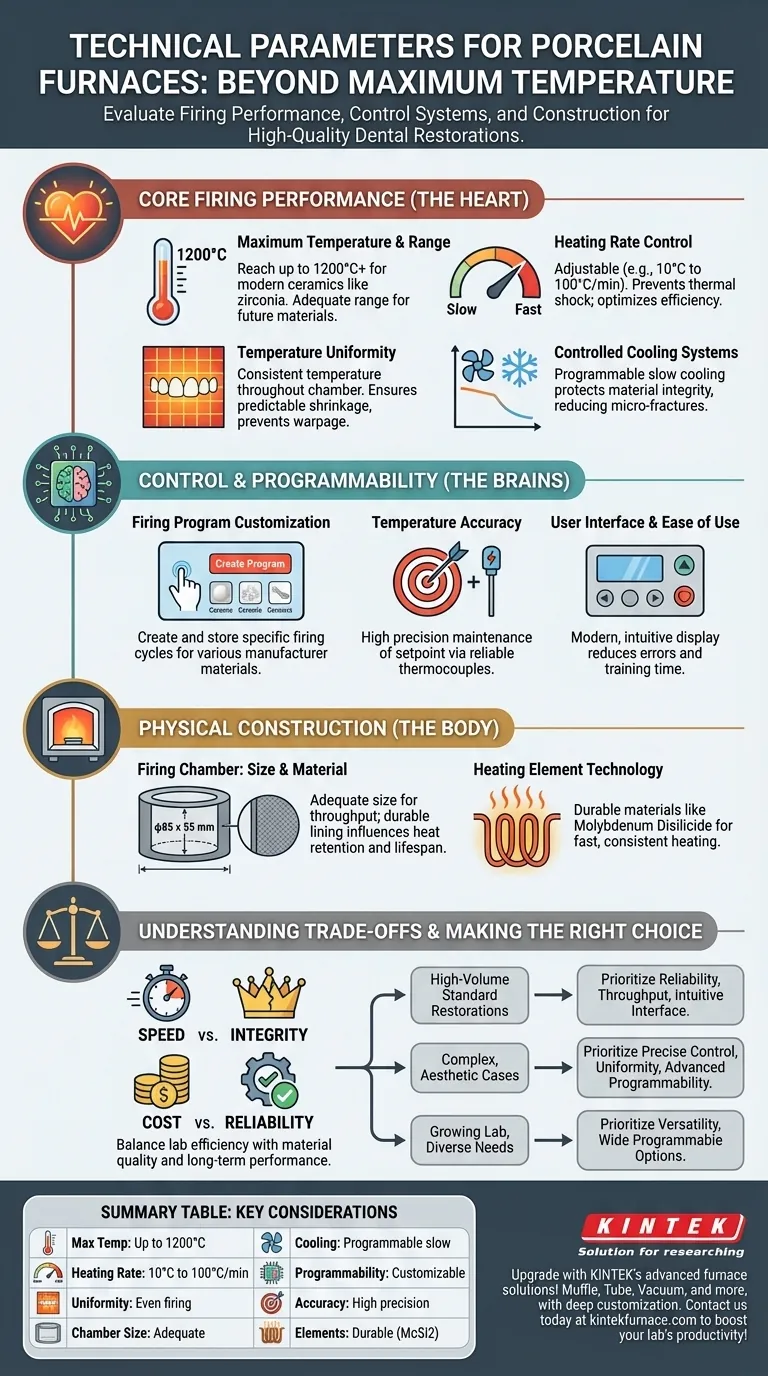

Kerntemperaturleistung: Das Herz des Ofens

Die letztendliche Qualität einer Restauration ist ein direktes Ergebnis davon, wie gut der Ofen den Brennzyklus verwaltet. Dies ist der kritischste Bewertungsbereich.

Maximale Temperatur und Bereich

Der Ofen muss in der Lage sein, die für die von Ihnen verwendeten Materialien erforderlichen Temperaturen zu erreichen. Moderne Keramiken, insbesondere bestimmte Zirkonoxid-Typen, können Temperaturen von bis zu oder über 1200 °C erfordern.

Ein angemessener Temperaturbereich stellt sicher, dass Sie in Ihrer Materialwahl jetzt oder in Zukunft nicht eingeschränkt sind.

Steuerung der Heizrate

Die Geschwindigkeit, mit der der Ofen seine Zieltemperatur erreicht, ist eine entscheidende Variable. Ein Ofen mit einer breiten, steuerbaren Heizrate (z. B. 10 °C bis 100 °C pro Minute) bietet immense Flexibilität.

Langsamere Raten sind entscheidend, um thermische Schocks und Risse bei großen oder komplexen Restaurationen zu verhindern, während schnellere Raten die Laboreffizienz bei kleineren, standardmäßigen Arbeiten verbessern können.

Temperaturhomogenität

Dies bezieht sich auf die Konsistenz der Temperatur im gesamten Brennraum. Eine schlechte Homogenität kann dazu führen, dass ein Teil einer Restauration, wie eine große Brücke, anders gebrannt wird als ein anderer.

Achten Sie auf Öfen, die ein hohes Maß an Temperaturhomogenität über das Brenntablett hinweg garantieren. Dies ist entscheidend für eine vorhersehbare Schrumpfung und die Vermeidung von Verzug oder Verformung.

Kontrollierte Kühlsysteme

Die Abkühlphase ist ebenso wichtig wie die Heizphase. Unkontrolliertes, schnelles Abkühlen kann Spannungen in die Keramik einbringen, was zu Mikrorissen führen kann, die die endgültige Restauration beeinträchtigen.

Fortschrittliche Öfen verfügen über programmierbare, langsam kühlende Systeme, die die Materialintegrität schützen, was besonders wichtig für vollkeramische und Zirkonoxid-Restaurationen ist.

Steuerung und Programmierbarkeit: Das Gehirn der Operation

Die Leistung eines Ofens ist nur so gut wie sein Steuerungssystem. Dies ermöglicht es einem Techniker, Materialwissenschaft in einen vorhersehbaren, wiederholbaren Prozess zu übersetzen.

Anpassung der Brennprogramme

Materialien verschiedener Hersteller haben einzigartige Brennparameter. Ein Ofen mit vollständig programmierbaren Zyklen ist eine Notwendigkeit, kein Luxus.

Dies ermöglicht es Ihnen, Programme basierend auf den spezifischen Anforderungen jedes Porzellans oder jeder Keramik zu erstellen, zu speichern und zu modifizieren, um optimale Ergebnisse für jeden Fall zu gewährleisten.

Temperaturgenauigkeit und Messung

Es gibt einen Unterschied zwischen der eingestellten Temperatur und der tatsächlichen Temperatur im Ofen. Die Temperaturregelgenauigkeit definiert, wie genau der Ofen den Sollwert einhält.

Ein hochwertiges Temperaturmesseelement (Thermoelement) und ein ausgeklügelter Regler sind der Schlüssel zur Minimierung dieser Abweichung und zur Erzielung konsistenter Ergebnisse.

Benutzeroberfläche und Benutzerfreundlichkeit

Eine komplexe Benutzeroberfläche kann zu Fehlern führen und die Einarbeitungszeit verlängern. Ein modernes, intuitives Bedienfeld mit klarer Digitalanzeige vereinfacht die Programmierung und reduziert das Fehlerrisiko.

Die Möglichkeit, voreingestellte Programme einfach auszuwählen oder eigene zu erstellen, ist ein Merkmal eines gut konzipierten Ofens.

Physikalische Konstruktion und Zuverlässigkeit

Der physische Aufbau des Ofens bestimmt seine Langlebigkeit, seinen Wartungsaufwand und seine Kapazität.

Brennkammer: Material und Größe

Die Kammer muss groß genug sein, um die Größe und das Volumen Ihrer typischen Fallarbeiten aufzunehmen. Berücksichtigen Sie die Innenabmessungen (z. B. φ85 x 55 mm), um die Durchsatzkapazität zu beurteilen.

Das Innenmaterial der Kammer beeinflusst auch die Wärmespeicherung, die Reinheit der Brennumgebung und die langfristige Haltbarkeit.

Heizelement-Technologie

Die Heizelemente sind der Motor des Ofens. Molybdändisilizid ist ein häufiges Material für Hochleistungselemente aufgrund seiner Haltbarkeit und der Fähigkeit, schnell und konsistent zu heizen.

Die Qualität und das Design dieser Elemente wirken sich direkt auf die Lebensdauer des Ofens und seine Fähigkeit aus, über Tausende von Zyklen hinweg die Leistung aufrechtzuerhalten.

Die Kompromisse verstehen

Die Wahl eines Ofens erfordert ein Abwägen konkurrierender Prioritäten. Objektivität ist hier der Schlüssel zu einer fundierten Investition.

Erweiterte Funktionen vs. Einfachheit

Einige Öfen bieten erweiterte Funktionen wie Infrarot-Temperatursensoren oder spezielle Vakuumsysteme. Diese können eine überlegene Kontrolle für hochästhetische oder komplexe Fälle bieten.

Ein Labor, das sich jedoch auf Standard-PFM- oder monolithische Zirkonoxidkronen konzentriert, benötigt diese Funktionen möglicherweise nicht und könnte stattdessen einem einfacheren, robusteren Arbeitsmodell den Vorzug geben.

Geschwindigkeit vs. Materialintegrität

Während eine schnelle Heizrate den Labordurchsatz erhöhen kann, erhöht sie auch das Risiko eines thermischen Schocks, insbesondere bei dicken Restaurationen.

Der ideale Ofen ist nicht nur schnell; er ermöglicht Ihnen eine präzise Kontrolle über die Rate, sodass Sie bei Bedarf die Geschwindigkeit wählen und bei Bedarf Vorsicht walten lassen können.

Anschaffungskosten vs. Langzeit-Zuverlässigkeit

Ein preiswerterer Ofen mag verlockend sein, kann sich aber langfristig als teurer erweisen. Inkonsistentes Brennen, häufige Ausfallzeiten und hohe Wartungskosten machen anfängliche Einsparungen schnell zunichte.

Die Investition in einen Ofen, der für seine Zuverlässigkeit bekannt ist und von einem starken Hersteller-Support unterstützt wird, bietet eine bessere Rendite durch weniger Nacharbeiten und vorhersehbarere Arbeitsabläufe.

Die richtige Wahl für Ihre Restaurationen treffen

Ihre endgültige Entscheidung sollte sich nach der Art der Arbeit richten, die Ihr Labor am häufigsten ausführt.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen Standardrestaurationen liegt: Priorisieren Sie Zuverlässigkeit, Kammergröße für den Durchsatz und eine intuitive Benutzeroberfläche mit leicht zugänglichen voreingestellten Programmen.

- Wenn Ihr Hauptaugenmerk auf komplexen, ästhetischen Fällen liegt (z. B. großspannige Brücken, Zirkonoxid): Priorisieren Sie eine präzise Kontrolle der Heiz- und Kühlraten, eine außergewöhnliche Temperaturhomogenität und eine erweiterte Programmierbarkeit.

- Wenn Ihr Hauptaugenmerk auf einem wachsenden Labor mit vielfältigen Anforderungen liegt: Priorisieren Sie einen vielseitigen Ofen mit einer breiten Palette programmierbarer Optionen, um sowohl aktuelle als auch zukünftige Materialien und Techniken zu berücksichtigen.

Eine gründliche Bewertung dieser Parameter stellt sicher, dass Ihre Investition zu einer Grundlage für vorhersehbare, qualitativ hochwertige klinische Ergebnisse führt.

Zusammenfassungstabelle:

| Parameter | Wichtige Überlegungen |

|---|---|

| Maximale Temperatur | Muss bis zu 1200 °C für moderne Keramiken wie Zirkonoxid erreichen |

| Steuerung der Heizrate | Einstellbar von 10 °C bis 100 °C/min, um thermischen Schock zu vermeiden |

| Temperaturhomogenität | Sorgt für gleichmäßiges Brennen, um Verzug und Verformung zu vermeiden |

| Kühlsysteme | Programmierbare langsame Abkühlung zur Reduzierung von Spannungen und Mikrorissen |

| Programmierbarkeit | Anpassbare Brennzyklen für verschiedene Materialien |

| Temperaturgenauigkeit | Hochpräzise Steuerung mit zuverlässigen Thermoelementen |

| Kammergröße | Ausreichende Abmessungen (z. B. φ85 x 55 mm) für den Falldurchsatz |

| Heizelemente | Langlebige Materialien wie Molybdändisilizid für eine lange Lebensdauer |

Rüsten Sie Ihr Dentallabor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf präzise Temperaturregelung zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Porzellanofen einzigartige experimentelle Anforderungen erfüllt und die Qualität der Restaurationen sowie die Laboreffizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und Ihre Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler