Der entscheidende Sicherheitsvorteil von Induktions-Goldschmelzöfen liegt in ihrer grundlegend anderen Heizmethode. Durch die Nutzung elektromagnetischer Felder zur direkten Wärmeerzeugung im Gold selbst arbeiten sie ohne offene Flammen oder externe Heizelemente, wodurch das Risiko von Bränden, Verbrennungen und der Exposition gegenüber toxischen Verbrennungsnebenprodukten, die bei herkömmlichen Öfen üblich sind, drastisch reduziert wird.

Das Kernprinzip der Sicherheit beim Induktionsschmelzen ist die Eindämmung. Da die Wärme intern im Metall innerhalb eines geschlossenen Tiegels erzeugt wird, werden die bedeutendsten externen Gefahren – offene Flammen, überhitzte Oberflächen und schädliche Dämpfe – konstruktionsbedingt aus dem Prozess eliminiert.

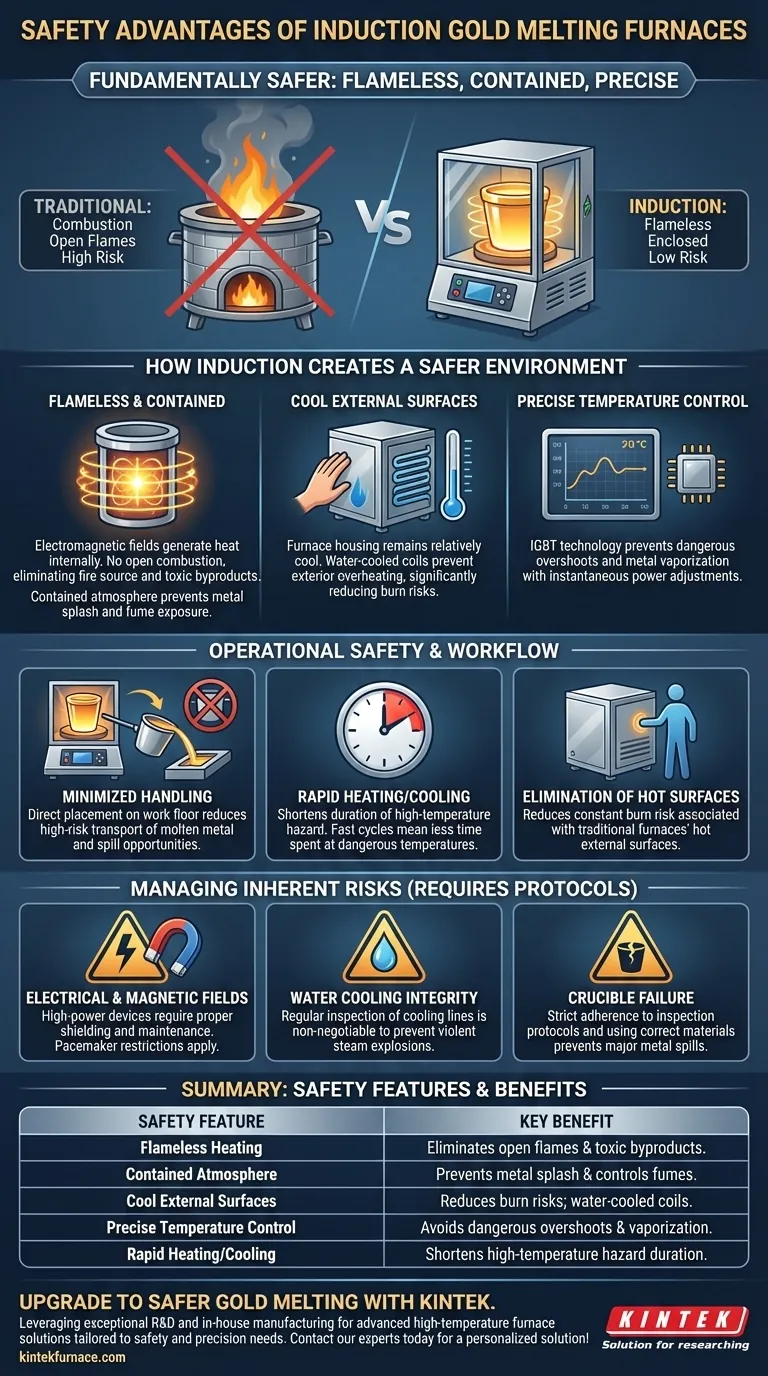

Wie Induktion eine sicherere Schmelzumgebung schafft

Das Verständnis des „Wie“ zeigt, warum Induktion eine von Natur aus sicherere Technologie ist. Die Sicherheitsvorteile sind keine Zusatzfunktionen; sie sind ein direktes Ergebnis der Physik, die dem Prozess zugrunde liegt.

Das Prinzip der flammenlosen Erwärmung

Ein Induktionsofen verwendet ein starkes, wechselndes Magnetfeld. Dieses Feld induziert starke elektrische Ströme im Gold, und der natürliche Widerstand des Metalls gegen diesen Stromfluss erzeugt schnelle, präzise Wärme.

Dieser Prozess ist vollständig flammenlos. Im Gegensatz zu Gas- oder Brennerverfahren gibt es keine Verbrennung, wodurch die primäre Zündquelle für Arbeitsplatzbrände sofort entfällt.

Eine geschlossene und kontrollierte Atmosphäre

Das Schmelzen findet in einem Tiegel statt, der oft in einer versiegelten Kammer untergebracht ist. Diese Umhausung bietet zwei große Sicherheitsvorteile.

Erstens enthält sie jegliches potenzielle Metallspritzen. Zweitens ermöglicht sie die Kontrolle der Atmosphäre, oft unter Betrieb mit niedrigem Sauerstoffgehalt. Dies verhindert nicht nur die Oxidation des Goldes, sondern unterdrückt auch die Entstehung schädlicher Dämpfe und reduziert das Brandrisiko weiter.

Die Rolle der präzisen Temperaturregelung

Induktionssysteme bieten eine außergewöhnliche Kontrolle über die Temperatur. Die IGBT-Technologie (Insulated-Gate Bipolar Transistor) ermöglicht sofortige Leistungsanpassungen und verhindert gefährliche Temperaturüberschreitungen, die bei weniger reaktionsschnellen Systemen auftreten können.

Diese Präzision minimiert das Risiko, das Metall zu verdampfen, Geräte zu beschädigen oder eine unnötig gefährliche Hochtemperaturumgebung zu schaffen.

Betriebssicherheit und Workflow-Verbesserungen

Neben der Kerntechnologie verbessern Induktionsöfen die Sicherheit des täglichen Workflows.

Eliminierung exponierter heißer Oberflächen

Herkömmliche Öfen haben externe Oberflächen, die lange nach dem Gebrauch gefährlich heiß bleiben und ein ständiges Verbrennungsrisiko darstellen.

Induktionsöfen erhitzen das Metall, nicht die Maschine. Während der Tiegel extrem heiß wird, bleiben das Ofengehäuse selbst und die Induktionsspulen (die wassergekühlt sind) relativ kühl, was die Wahrscheinlichkeit von versehentlichen Kontaktverbrennungen erheblich reduziert.

Minimierter Umgang mit geschmolzenem Material

Die Geschwindigkeit und die kompakte Bauweise von Induktionssystemen ermöglichen es oft, sie direkt am Arbeitsplatz zu platzieren. Dies kann die Notwendigkeit eliminieren, Schöpfkellen mit geschmolzenem Metall durch eine Anlage zu transportieren, eine der risikoreichsten Tätigkeiten bei jedem Gießvorgang.

Die Reduzierung der Bewegung von geschmolzenem Material reduziert direkt die Möglichkeit katastrophaler Verschüttungen.

Schnelle Heiz- und Kühlzyklen

Ein Induktionsofen kann Gold in Minuten oder sogar Sekunden auf seinen Schmelzpunkt bringen und kühlt nach dem Ausschalten schnell ab.

Dies verkürzt die Dauer, in der eine Hochtemperaturgefahr im Arbeitsbereich besteht, und schafft einen sichereren Betriebsablauf im Vergleich zu Systemen, die lange vorgeheizt werden müssen und stundenlang heiß bleiben.

Die inhärenten Risiken verstehen

Kein industrieller Heizprozess ist ohne Risiko. Während die Induktionstechnologie viele traditionelle Gefahren eliminiert, führt sie neue ein, die ein angemessenes Management und Training erfordern.

Elektrische und magnetische Feldgefahren

Induktionsöfen sind Hochleistungs-Elektrogeräte. Sie müssen korrekt installiert und gewartet werden, um das Risiko eines Stromschlags zu vermeiden.

Sie erzeugen auch starke Magnetfelder. Alle Mitarbeiter müssen über diese Risiken geschult werden, und Personen mit Herzschrittmachern oder anderen medizinischen Implantaten müssen aus dem unmittelbaren Bereich ferngehalten werden. Eine ordnungsgemäße Abschirmung ist ein kritisches Konstruktionsmerkmal.

Integrität des Wasserkühlsystems

Die Induktionsspulen benötigen ein Wasserkühlsystem, um eine Überhitzung zu verhindern. Ein Wasserleck in der Nähe von geschmolzenem Metall ist extrem gefährlich, da es eine heftige Dampfexplosion verursachen kann.

Regelmäßige Inspektion und Wartung aller Kühlleitungen und Anschlüsse sind nicht verhandelbare Sicherheitsverfahren.

Tiegelversagen

Der Tiegel ist das primäre Gefäß, das das geschmolzene Gold enthält. Die Verwendung eines Tiegels, der Risse, Beschädigungen aufweist oder nicht für die Zieltemperatur ausgelegt ist, kann zu einem Versagen und einem großen Metallauslauf führen.

Die strikte Einhaltung der Tiegelinspektionsprotokolle und die Verwendung des richtigen Materials, wie hochreiner Graphit oder Keramik, ist unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Schmelztechnologie sollte auf einer vollständigen Bewertung von Sicherheit, Effizienz und betrieblichen Anforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bedienersicherheit liegt: Induktion ist die überlegene Wahl aufgrund ihres geschlossenen, flammenlosen Designs, das das Verbrennungsrisiko und die Rauchbelastung minimiert.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Metallreinheit liegt: Induktion bietet eine unübertroffene Temperaturpräzision und eine kontrollierte Atmosphäre, die konsistente, hochwertige Ergebnisse gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Workflow-Integration und Geschwindigkeit liegt: Die schnellen Zyklen und der kleinere Platzbedarf von Induktionsöfen ermöglichen eine sicherere, effizientere Integration direkt in eine Produktionslinie.

Letztendlich ist die Investition in die Induktionstechnologie eine Investition in einen grundlegend sichereren und kontrollierteren Schmelzprozess.

Zusammenfassungstabelle:

| Sicherheitsmerkmal | Hauptvorteil |

|---|---|

| Flammenlose Erwärmung | Eliminiert offene Flammen und toxische Verbrennungsnebenprodukte. |

| Geschlossene Atmosphäre | Verhindert Metallspritzer und kontrolliert die Rauchbelastung. |

| Kühle Außenflächen | Reduziert Verbrennungsrisiken; Spulen sind wassergekühlt. |

| Präzise Temperaturregelung | Vermeidet gefährliche Überschreitungen und Metallverdampfung. |

| Schnelles Heizen/Kühlen | Verkürzt die Dauer der Hochtemperaturgefahr. |

Rüsten Sie auf einen sichereren, effizienteren Goldschmelzprozess mit KINTEK um.

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf die einzigartigen Sicherheits- und Präzisionsanforderungen Ihres Labors zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme – wird durch umfassende Anpassungsmöglichkeiten unterstützt, um sicherzustellen, dass Ihre spezifischen experimentellen Anforderungen mit den höchsten Sicherheitsstandards erfüllt werden.

Bereit, die Sicherheit und Leistung Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz