Im Kern fungiert das Steuerungssystem eines Drehrohrofens als dessen zentrales Nervensystem. Es ist dafür verantwortlich, alle kritischen Parameter zu überwachen und Anpassungen in Echtzeit vorzunehmen, um sicherzustellen, dass der gesamte Prozess mit Präzision abläuft. Dies umfasst die Verwaltung von Mehrzonentemperaturen, der Rotationsgeschwindigkeit der Ofentrommel und der Materialdurchflussrate, um ein konsistentes und qualitativ hochwertiges Endprodukt zu gewährleisten.

Das Steuerungssystem wandelt einen Drehrohrofen von einem einfachen Heizgerät in ein präzises, wiederholbares und effizientes Werkzeug zur Materialverarbeitung um. Seine Aufgabe ist es nicht nur, den Ofen zu betreiben, sondern die Qualität des Ergebnisses zu garantieren, den Ressourceneinsatz zu optimieren und die Betriebssicherheit zu gewährleisten.

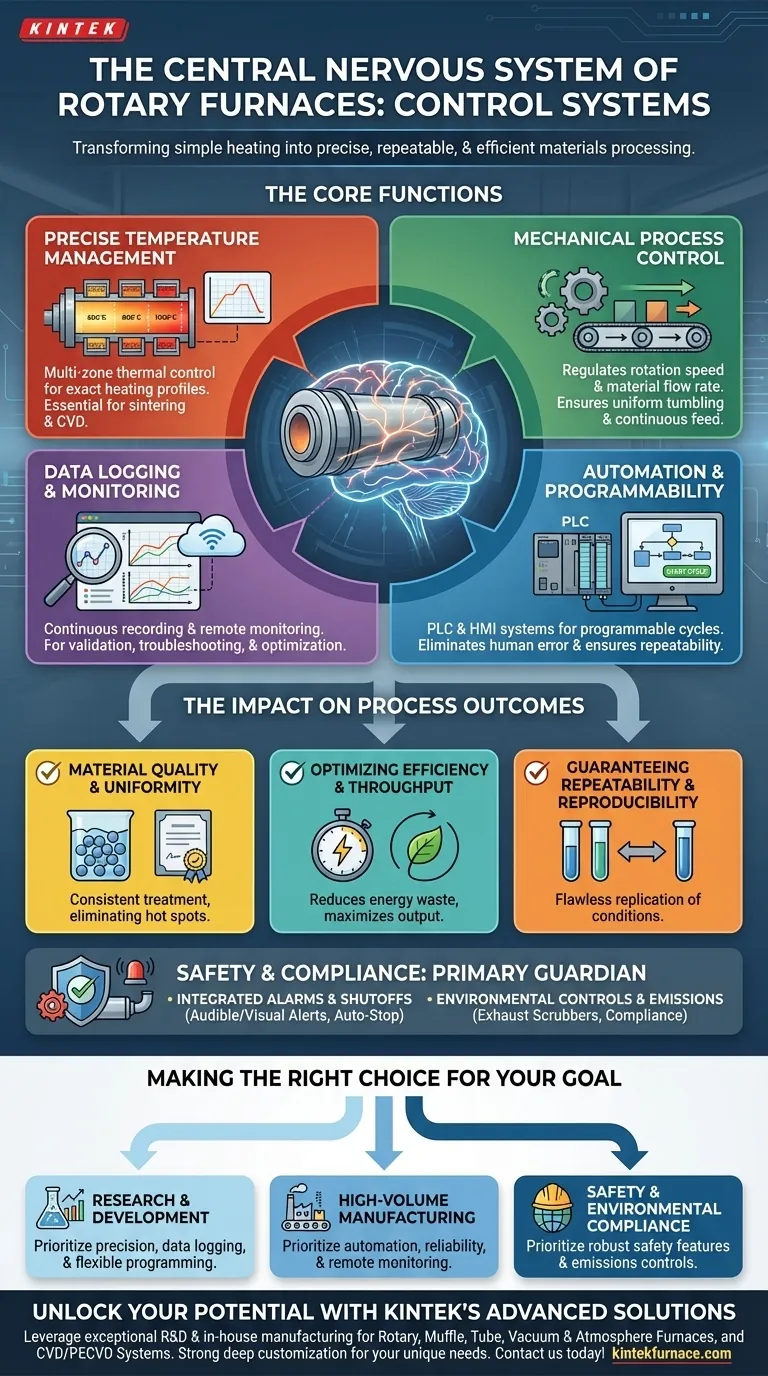

Die Kernfunktionen eines Ofensteuerungssystems

Ein modernes Steuerungssystem integriert mehrere Funktionen in einer einzigen, zusammenhängenden Einheit. Diese Funktionen arbeiten zusammen, um die gewünschten Verarbeitungsbedingungen mit minimalem manuellem Eingriff zu erreichen.

Präzise Temperaturregelung

Die Hauptfunktion besteht darin, exakte Temperatureinstellwerte beizubehalten. Fortschrittliche Systeme nutzen eine Mehrzonen-Thermoregulierung, die es ermöglicht, verschiedene Abschnitte der langen Ofentrommel auf unterschiedlichen Temperaturen zu halten, wodurch ein präzises Heizprofil für das Material entsteht, während es hindurchläuft.

Dies stellt sicher, dass das Material genau dem erforderlichen Heiz- und Abkühlzyklus ausgesetzt wird, was für Prozesse wie Sintern oder chemische Gasphasenabscheidung von entscheidender Bedeutung ist.

Mechanische Prozesssteuerung

Das Steuerungssystem bestimmt die Rotationsgeschwindigkeit der Ofentrommel. Dies ist entscheidend, um sicherzustellen, dass sich das Material korrekt durchmischt, was zu einer gleichmäßigen Wärmeeinwirkung auf die gesamte Charge führt.

Es regelt auch die Materialflussrate und gewährleistet eine kontinuierliche und gleichmäßige Zufuhr, die der thermischen Verarbeitungskapazität des Ofens entspricht.

Automatisierung und Programmierbarkeit

Moderne Öfen basieren auf Programmierbaren Logik-Controllern (SPS) und Mensch-Maschine-Schnittstellen (HMI). Diese ermöglichen es Bedienern, gesamte Prozesszyklen von Anfang bis Ende zu programmieren.

Diese Automatisierung bedeutet, dass komplexe, mehrstufige Rezepte jedes Mal perfekt ausgeführt werden können, wodurch menschliche Fehler eliminiert und die Prozesswiederholbarkeit sichergestellt wird.

Datenprotokollierung und Überwachung

Eine entscheidende Funktion sowohl für die Qualitätskontrolle als auch für die Forschung ist die Datenprotokollierung. Das System zeichnet kontinuierlich alle Schlüsselparameter auf, wie z. B. die Temperatur in jeder Zone, die Rotationsgeschwindigkeit und die Verarbeitungszeit.

Diese Daten liefern einen unschätzbaren Nachweis für Prozessvalidierung, Fehlerbehebung und Optimierung. Viele Systeme ermöglichen auch eine Fernüberwachung, sodass Techniker den Ofenstatus von einem zentralen Kontrollraum oder sogar von außerhalb des Standorts überprüfen können.

Die Auswirkungen auf die Prozessergebnisse

Die Komplexität des Steuerungssystems führt direkt zu spürbaren Verbesserungen im Herstellungs- oder Forschungsprozess. Es verlagert den Betrieb von einer Annäherung hin zu einer Wissenschaft.

Gewährleistung von Materialqualität und Gleichmäßigkeit

Durch die präzise Steuerung von Temperatur und Rotation garantiert das System, dass jedes Partikel des Materials die gleiche Behandlung erfährt. Dies eliminiert Hotspots und unzureichend verarbeitete Bereiche und führt zu einer außergewöhnlichen Materialgleichmäßigkeit und konsistenten Qualität von Charge zu Charge.

Optimierung von Effizienz und Durchsatz

Ein intelligentes Steuerungssystem optimiert die Verarbeitungszeiten und steigert die Energieeffizienz. Indem es die Temperaturen genau auf dem erforderlichen Sollwert hält, ohne Überschwingen, minimiert es Energieverschwendung. Automatisierte Zyklen stellen sicher, dass der Ofen mit seinem maximal effektiven Durchsatz arbeitet.

Gewährleistung von Wiederholbarkeit und Reproduzierbarkeit

Sowohl für die industrielle Produktion als auch für die wissenschaftliche Forschung ist die Fähigkeit, Ergebnisse zu reproduzieren, von größter Bedeutung. Programmierbare Steuerungen und Datenprotokollierung stellen sicher, dass exakt die gleichen Bedingungen fehlerfrei repliziert werden können, was für reproduzierbare experimentelle Ergebnisse oder die Einhaltung strenger Fertigungsstandards unerlässlich ist.

Das Verständnis der entscheidenden Rolle von Sicherheit und Konformität

Über die Prozesseffizienz hinaus ist das Steuerungssystem der primäre Wächter der Betriebssicherheit und Umweltverantwortung.

Integrierte Sicherheitsalarme und Abschaltungen

Das System überwacht kontinuierlich alle Ofenzustände auf Anomalien. Wenn eine Temperatur einen sicheren Grenzwert überschreitet, ein Gasfluss abweicht oder ein mechanischer Fehler festgestellt wird, löst es akustische und visuelle Alarme aus und kann eine automatische Sicherheitsabschaltung einleiten.

Umweltkontrollen und Emissionen

Viele industrielle Prozesse setzen schädliche Partikel oder Gase frei. Fortschrittliche Steuerungssysteme sind oft in Peripheriegeräte wie Abgaswäscher integriert. Das System überwacht den Abgasstrom und steuert den Wäscher, um schädliche Bestandteile zu neutralisieren, bevor sie freigesetzt werden, und gewährleistet so die Einhaltung von Umweltvorschriften.

Die richtige Wahl für Ihr Ziel treffen

Der Grad des benötigten Steuerungssystems hängt direkt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie benötigen ein System mit präziser Mehrzonen-Temperaturregelung, umfangreicher Datenprotokollierung und flexibler Programmierung, um die Reproduzierbarkeit von Experimenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Sie benötigen ein System, das Automatisierung, Zuverlässigkeit und Fernüberwachung priorisiert, um den Durchsatz zu maximieren und die Betriebskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltkonformität liegt: Sie benötigen ein System mit robusten, integrierten Sicherheitsalarmen, automatischen Abschaltungen und Steuerungen für Emissionsgeräte wie Wäscher.

Letztendlich erschließt die Investition in ein hochentwickeltes Steuerungssystem das volle Potenzial eines Drehrohrofens und verwandelt ihn in ein hochzuverlässiges und präzises Instrument für die fortschrittliche Materialverarbeitung.

Zusammenfassungstabelle:

| Funktion | Hauptmerkmale | Auswirkung |

|---|---|---|

| Temperaturmanagement | Mehrzonen-Thermoregulierung, präzise Sollwerte | Gewährleistet gleichmäßiges Erhitzen und Materialqualität |

| Mechanische Steuerung | Rotationsgeschwindigkeit, Materialflussrate | Garantiert konsistente Exposition und Durchsatz |

| Automatisierung | SPS, HMI-Systeme, programmierbare Zyklen | Eliminiert menschliche Fehler, gewährleistet Wiederholbarkeit |

| Datenprotokollierung | Kontinuierliche Überwachung, Fernzugriff | Unterstützt Validierung, Fehlerbehebung und Optimierung |

| Sicherheit & Konformität | Alarme, Abschaltungen, Umweltkontrollen | Schützt den Betrieb und erfüllt regulatorische Standards |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Präzisionswerkzeuge wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und so Effizienz, Sicherheit und Reproduzierbarkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung