Kurz gesagt, die jüngsten Fortschritte bei MoSi2-Heizelementen konzentrierten sich auf spezialisierte Designs und Materialgüten und nicht auf eine grundlegende Änderung des Kernmaterials. Dieser Fortschritt liefert optimierte Leistung für spezifische, anspruchsvolle industrielle Anwendungen und geht über die Allzweckelemente der Vergangenheit hinaus. Moderne MoSi2-Elemente sind jetzt auf extreme Temperaturen, reaktive Atmosphären und Prozesse zugeschnitten, bei denen Kontamination ein kritisches Anliegen ist.

Die wichtigste Erkenntnis ist, dass die MoSi2-Technologieplattform ausgereift ist. Die neuesten Innovationen bestehen nicht darin, das Material neu zu erfinden, sondern seine Herstellung und sein Design zu verfeinern, um spezifische, hochwertige Probleme zu lösen, die zuvor schwer oder unmöglich zu lösen waren.

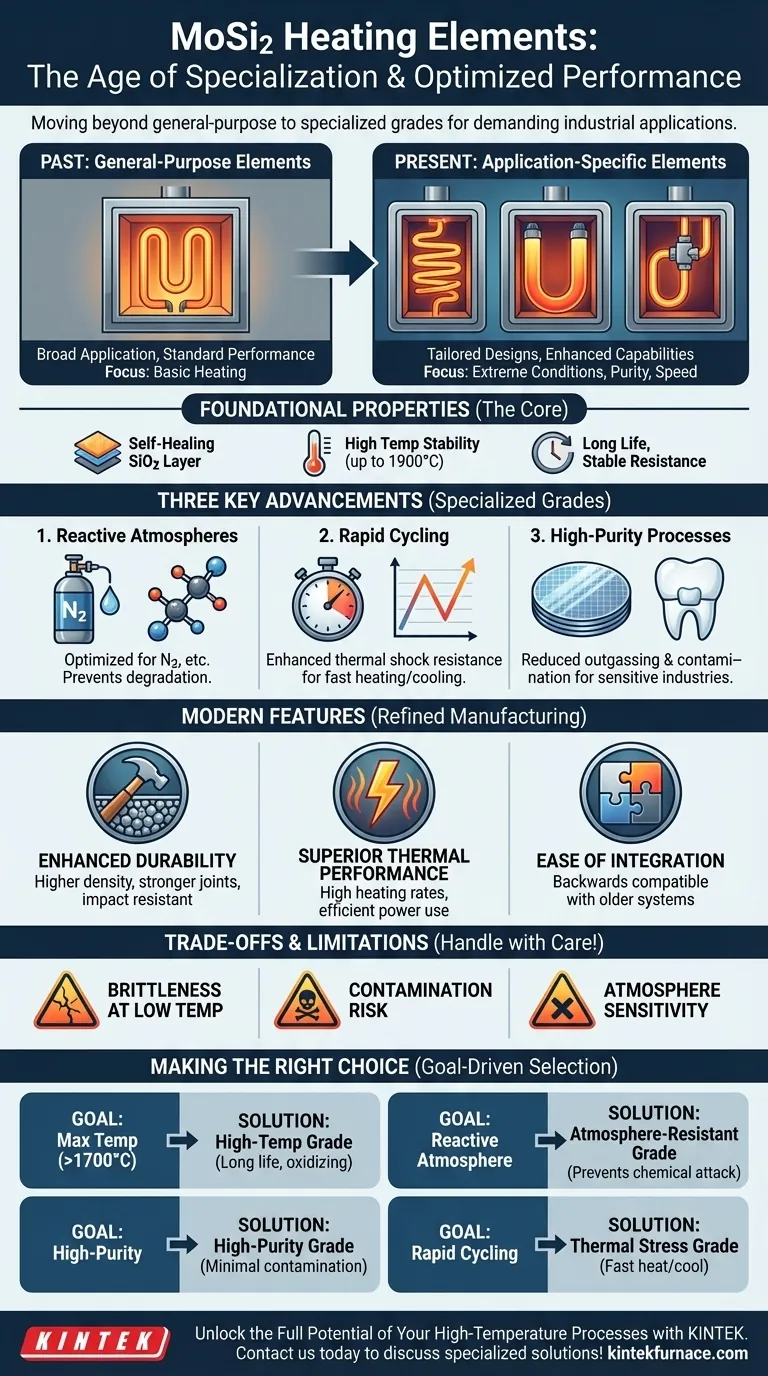

Der Wandel von Allzweck- zu anwendungsspezifischen Elementen

Molybdändisilizid (MoSi2) ist seit langem ein Maßstab für elektrische Hochtemperaturheizungen. Das Kernwertversprechen bleibt dasselbe, aber die Technologie hat sich weiterentwickelt, um immer anspruchsvollere Prozessanforderungen zu erfüllen.

Grundlegende Eigenschaften von MoSi2

Die Grundlage jedes MoSi2-Elements ist seine einzigartige Fähigkeit, beim Erhitzen in einer oxidierenden Atmosphäre eine schützende, selbstheilende Schicht aus amorphem Siliziumdioxid (SiO2) auf seiner Oberfläche zu bilden.

Diese Schutzschicht verleiht dem Material seine charakteristischen Vorteile:

- Hohe Temperaturstabilität: Dauerbetrieb bei Ofentemperaturen von 1600 °C bis 1700 °C möglich, mit Elementoberflächentemperaturen von bis zu 1900 °C.

- Lange Lebenserwartung: Bei korrekter Bedienung, insbesondere über 1500 °C, können sie deutlich länger halten als Alternativen wie Siliziumkarbid (SiC).

- Stabiler Widerstand: Der elektrische Widerstand von MoSi2 ändert sich mit dem Alter nicht wesentlich, was eine konsistente und vorhersehbare Leistungsabgabe gewährleistet.

Der Kernfortschritt: Optimierte Güten und Geometrien

Jüngste Fortschritte sind durch die Entwicklung von Elementen gekennzeichnet, die für spezifische feindliche Umgebungen entwickelt wurden, in denen Standardelemente versagen würden.

- Für reaktive Atmosphären: Neue Designs sind für den Betrieb bei hohen Temperaturen in reaktiven Atmosphären, wie z. B. Stickstoff, optimiert, die Standardelemente zersetzen können.

- Für schnelles Zyklieren: Spezialisierte Elemente sind jetzt für Anwendungen erhältlich, die schnelles Heizen und Kühlen erfordern, wie z. B. Laborprüföfen und Hochtemperatur-Sintern, ohne vorzeitigen Ausfall durch Thermoschock.

- Für kontaminationsempfindliche Prozesse: Hochreine Güten wurden für Industrien wie die Halbleiterfertigung oder das Sintern von Dentalzirkonoxid entwickelt, wo jegliches Ausgasen oder Abplatzen von Elementen das Produkt ruinieren kann.

Hauptmerkmale moderner MoSi2-Elemente

Diese anwendungsspezifischen Designs werden durch Verfeinerungen im Herstellungsprozess ermöglicht, was zu Elementen mit überlegenen physikalischen und thermischen Eigenschaften führt.

Verbesserte Haltbarkeit und Dichte

Moderne Elemente weisen eine höhere Materialdichte (+/- 5 % Porosität) und eine verfeinerte Kornstruktur auf. Dies führt zu überlegener physikalischer Festigkeit (350 MPa Biegefestigkeit) und Beständigkeit gegen chemische Angriffe.

Ein wichtiger Fertigungsfortschritt ist die Verwendung eines speziellen Formpressverfahrens für die Anschlüsse und den Heizabschnitt, wodurch ein stärkeres, schlagfesteres Element entsteht, das bei Installation oder Betrieb weniger anfällig für Beschädigungen ist.

Überlegene thermische Leistung

Die hohe elektrische Leitfähigkeit und die verfeinerten Materialeigenschaften moderner MoSi2-Elemente ermöglichen sehr hohe Heizraten bei relativ geringem Stromverbrauch. Diese Effizienz ist sowohl für die Produktionsgeschwindigkeit als auch für die Betriebskosten entscheidend.

Einfache Integration und Austausch

Ein wesentlicher praktischer Vorteil ist, dass neue, fortschrittliche Elemente in der Regel mit älteren kompatibel sind. Dies ermöglicht es, Öfen schrittweise aufzurüsten, ohne einen vollständigen Austausch aller Heizelemente auf einmal zu erfordern.

Verständnis der Kompromisse und Einschränkungen

Trotz ihrer Vorteile erfordert die Auswahl und Verwendung von MoSi2-Elementen ein klares Verständnis ihrer Betriebsgrenzen. Das Ignorieren dieser kann zu vorzeitigem Versagen führen.

Sprödigkeit bei niedrigen Temperaturen

Wie die meisten keramischen Materialien ist MoSi2 bei Raumtemperatur spröde und zerbrechlich. Bei Versand, Handhabung und Installation ist Vorsicht geboten, um mechanische Stöße zu vermeiden, die leicht zu Brüchen führen können.

Risiko kontaminationsbedingter Ausfälle

MoSi2-Elemente sind sehr anfällig für chemische Angriffe durch bestimmte Verunreinigungen. Techniker müssen Öfen korrekt warten und die Einführung reaktiver Verbindungen vermeiden.

Ein häufiger Ausfallmodus tritt auf, wenn "bemaltes" oder farbiges Zirkonoxid ohne ordnungsgemäße Trocknung gebrannt wird, wodurch Dämpfe entstehen, die die schützende Siliziumdioxidschicht des Elements angreifen.

Atmosphärenempfindlichkeit

Obwohl spezielle Güten für reaktive Atmosphären existieren, sind Standard-MoSi2-Elemente für oxidierende Umgebungen ausgelegt. Die Verwendung des falschen Elementtyps in einer reduzierenden oder stickstoffreichen Atmosphäre führt zu schneller Degradation und Ausfall.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen MoSi2-Heizelements ist keine Einheitsentscheidung mehr. Ihr Prozessziel sollte Ihre Wahl bestimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (>1700 °C) zu erreichen: Wählen Sie eine Hochtemperatur-Güte, die für maximale thermische Belastung und lange Lebensdauer in oxidierenden Atmosphären ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer reaktiven oder sich ändernden Atmosphäre liegt: Sie müssen eine spezialisierte, atmosphärenbeständige Güte wählen, um eine chemische Degradation des Elements zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Kontaminationen in einem hochreinen Prozess liegt: Wählen Sie ein hochreines, hochdichtes Element, das speziell zur Reduzierung von Ausgasungen und Partikelabgabe hergestellt wurde.

- Wenn Ihr Hauptaugenmerk auf schnellem thermischem Zyklieren liegt: Entscheiden Sie sich für ein Element, das speziell dafür entwickelt wurde, hohen thermischen Belastungen standzuhalten, die in Labor- und fortschrittlichen Sinteröfen üblich sind.

Letztendlich erfordert die Nutzung dieser Fortschritte die Anpassung des richtigen Spezialelements an Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Art des Fortschritts | Hauptmerkmale | Zielanwendungen |

|---|---|---|

| Güten für reaktive Atmosphären | Optimiert für stickstoffreiche Umgebungen, verhindert Degradation | Industrielle Prozesse mit reaktiven Gasen |

| Designs für schnelles Zyklieren | Verbesserte Thermoschockbeständigkeit, unterstützt schnelles Heizen/Kühlen | Laborprüföfen, Hochtemperatur-Sintern |

| Hochreine Güten | Reduzierte Ausgasung und Partikelabgabe, minimale Kontamination | Halbleiterfertigung, Dentalzirkonoxid-Sintern |

| Verbesserte Haltbarkeit | Höhere Dichte, verfeinerte Kornstruktur, stärkere Verbindungen | Umgebungen mit hoher Belastung, verbesserte Lebensdauer |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit KINTEK

Stehen Sie in Ihrem Labor vor Herausforderungen mit extremen Temperaturen, reaktiven Atmosphären oder Kontaminationen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche MoSi2-Heizelemente anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Lösungen Ihre Effizienz und Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht