Für das Materialsintern sind Drehrohöfen für die Verarbeitung von ungebundenen Pulvern, insbesondere Metallen und Keramiken, außergewöhnlich vorteilhaft. Die kontinuierliche Rotation sorgt dafür, dass jedes Partikel gleichmäßig Wärme und der kontrollierten Atmosphäre ausgesetzt wird, was entscheidend ist, um eine konsistente Verdichtung, hohe mechanische Festigkeit und verbesserte Korrosionsbeständigkeit im endgültigen Sinterprodukt zu erreichen.

Der Hauptvorteil eines Drehrohrofens ist nicht nur die Wärme, die er liefert, sondern auch die dynamische, kontinuierliche Mischung, die er bewirkt. Diese taumelnde Bewegung garantiert eine gleichmäßige Verarbeitung und macht ihn zur überlegenen Wahl für jeden thermischen Prozess, bei dem jedes Partikel eines Schüttguts identisch behandelt werden muss.

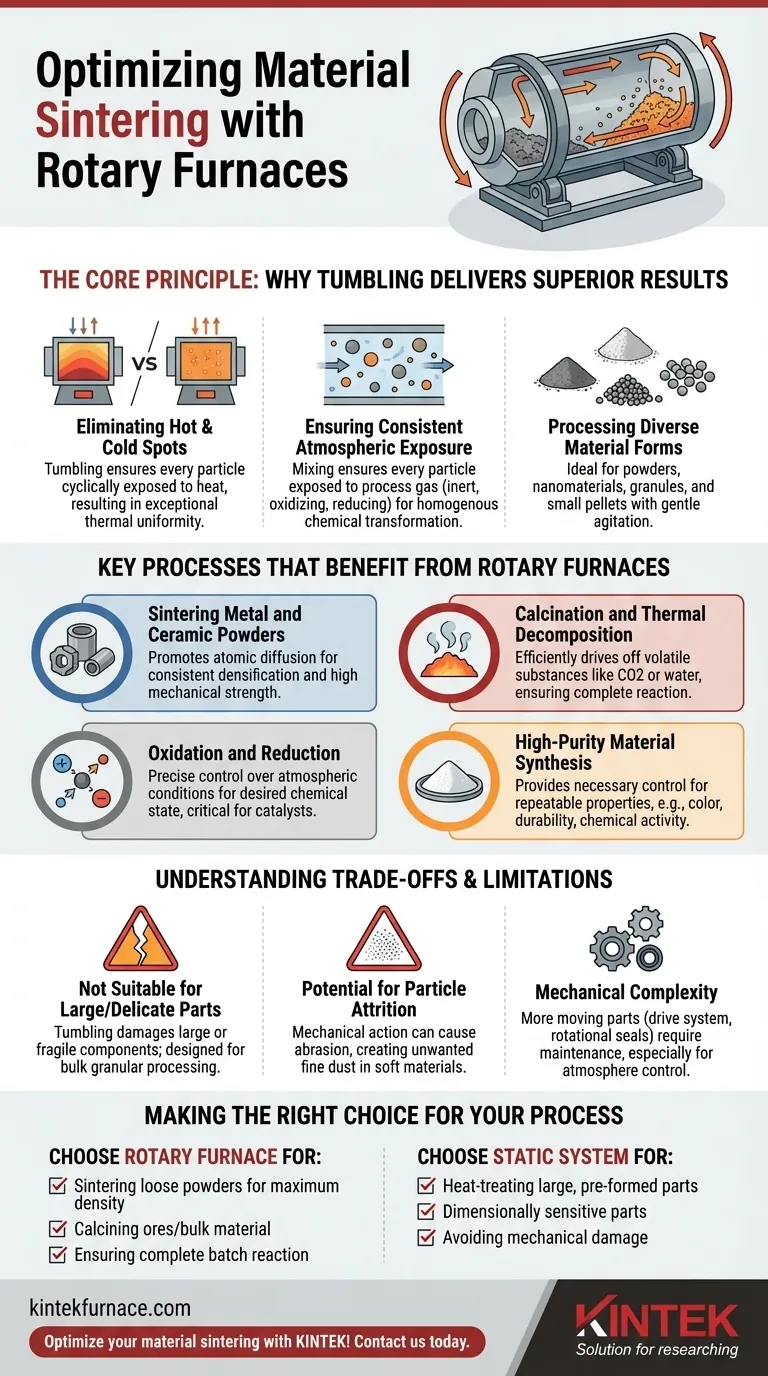

Das Kernprinzip: Warum das Taumeln überlegene Ergebnisse liefert

Ein Drehrohrofen, auch als Drehofen oder Rohrofen bekannt, ist im Grunde eine zylindrische Kammer, die sich um ihre horizontale Achse dreht. Dieses einfache Design ist der Schlüssel zu seiner Wirksamkeit bei der Hochtemperatur-Materialverarbeitung.

Beseitigung von Hot Spots und Cold Spots

In einem statischen Ofen erwärmt sich Material an den Rändern eines Behälters schneller als das Material in der Mitte. Dieser Temperaturgradient führt zu einer inkonsistenten Verarbeitung. Ein Drehrohrofen löst dieses Problem, indem er das Material ständig taumeln lässt, wodurch sichergestellt wird, dass jedes Partikel zyklisch der Wärmequelle ausgesetzt wird, was zu einer außergewöhnlichen thermischen Gleichmäßigkeit führt.

Gewährleistung einer konsistenten atmosphärischen Exposition

Viele Sinter- und Syntheseprozesse erfordern eine präzise kontrollierte Atmosphäre, wie z. B. eine inerte (Stickstoff, Argon), oxidierende oder reduzierende Umgebung. Die Mischwirkung sorgt dafür, dass jedes Partikel der Prozessgasatmosphäre konstant ausgesetzt ist, wodurch unerwünschte Nebenreaktionen verhindert und eine homogene chemische Umwandlung im gesamten Batch gewährleistet wird.

Verarbeitung verschiedener Materialformen

Diese Methode ist ideal für Materialien, die fließen und taumeln können. Sie wird ausgiebig für Pulver, Nanomaterialien, Granulate und kleine Pellets eingesetzt. Das Design bietet von Natur aus eine sanfte, aber gründliche Agitation für diese Formen.

Schlüsselprozesse, die von Drehrohöfen profitieren

Die Kombination aus gleichmäßiger Erwärmung und atmosphärischer Kontrolle macht Drehrohöfen für mehrere kritische Industrieprozesse unverzichtbar.

Sintern von Metall- und Keramikpulvern

Dies ist eine primäre Anwendung. Durch das Erhitzen von Pulvern unter ihrem Schmelzpunkt fördert der Ofen die Atomdiffusion zwischen den Partikeln. Die gleichmäßige Erwärmung gewährleistet ein konsistentes Kornwachstum und eine Verdichtung, was zu einem starken, nicht-porösen Endmaterial führt.

Kalzinierung und thermische Zersetzung

Die Kalzinierung ist ein Prozess, bei dem ein festes Material erhitzt wird, um flüchtige Substanzen abzutreiben, wie z. B. die Entfernung von Kohlendioxid aus Kalkstein oder Wasser aus hydratisierten Mineralien. Die Taumelbewegung setzt diese eingeschlossenen Gase effizient frei und stellt sicher, dass die Reaktion für den gesamten Batch vollständig abläuft.

Oxidation und Reduktion

Bei Prozessen wie der Katalysatorherstellung ist der Oxidationszustand eines Materials entscheidend für seine Funktion. Ein Drehrohrofen ermöglicht eine präzise Kontrolle über eine oxidierende oder reduzierende Atmosphäre. Das kontinuierliche Mischen stellt sicher, dass das gesamte Materialvolumen den gewünschten chemischen Zustand erreicht.

Synthese von hochreinen Materialien

Die Herstellung fortschrittlicher Materialien wie spezialisierter Pigmente oder Katalysatoren erfordert exakte Temperaturprofile und saubere Umgebungen. Drehrohöfen bieten die notwendige Kontrolle, um Materialien mit hochspezifischen und reproduzierbaren Eigenschaften wie Farbe, Haltbarkeit und chemischer Aktivität herzustellen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist ein Drehrohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für die richtige Prozessauswahl.

Nicht geeignet für große oder empfindliche Teile

Die Taumelbewegung, die für Pulver so vorteilhaft ist, würde große, vorgeformte oder zerbrechliche Grünteile zerstören. Der Prozess ist grundsätzlich für die Massenverarbeitung von körnigen oder pulverförmigen Materialien konzipiert, nicht für Einzelteile.

Potenzial für Partikelabrieb

Die mechanische Wirkung des Taumelns kann Abrieb zwischen Partikeln verursachen. Bei sehr weichen oder spröden Materialien kann dies zur Entstehung unerwünschten Feinstaubs führen oder die Morphologie der Partikel verändern, was für einige Anwendungen unerwünscht sein kann.

Mechanische Komplexität

Im Vergleich zu einem einfachen statischen Kastenofen verfügt ein Drehrohrofen über mehr bewegliche Teile, einschließlich eines Antriebssystems und Rotationsdichtungen. Diese Komponenten erfordern mehr Wartung, um einen zuverlässigen, langfristigen Betrieb zu gewährleisten, insbesondere die Dichtungen, die zur Aufrechterhaltung einer kontrollierten Atmosphäre erforderlich sind.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich an der physikalischen Form Ihres Materials und Ihrem primären Verarbeitungsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Sintern loser Pulver für maximale Dichte und Festigkeit liegt: Ein Drehrohrofen ist die ideale Wahl aufgrund seiner unvergleichlichen Heizgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Kalzinieren von Erzen oder dem Antreiben chemischer Reaktionen in einem Schüttgut liegt: Ein Drehrohrofen zeichnet sich dadurch aus, dass der gesamte Batch vollständig und gleichmäßig verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer, vorgeformter oder dimensionsempfindlicher Teile liegt: Ein statisches System wie ein Kasten-, Band- oder Schiebeofen ist das richtige Werkzeug, um mechanische Schäden zu vermeiden.

Letztendlich kommt es bei der Auswahl des richtigen Ofens darauf an zu verstehen, dass das Drehdesign auf die perfekte Verarbeitung von Schüttgütern ausgelegt ist.

Zusammenfassungstabelle:

| Prozess | Hauptvorteile |

|---|---|

| Sintern von Metall- und Keramikpulvern | Konsistente Verdichtung, hohe mechanische Festigkeit, gleichmäßiges Kornwachstum |

| Kalzinierung und thermische Zersetzung | Effiziente Gasentfernung, vollständige Reaktion für den gesamten Batch |

| Oxidation und Reduktion | Präzise atmosphärische Kontrolle, homogene chemische Umwandlung |

| Synthese von hochreinen Materialien | Reproduzierbare Eigenschaften, spezifische Merkmale wie Farbe und Haltbarkeit |

Optimieren Sie Ihr Materialsintern mit den fortschrittlichen Drehrohöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie, einschließlich Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch eine starke, tiefgreifende Anpassung erweitert, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um hervorragende Ergebnisse bei der Pulververarbeitung und mehr zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle