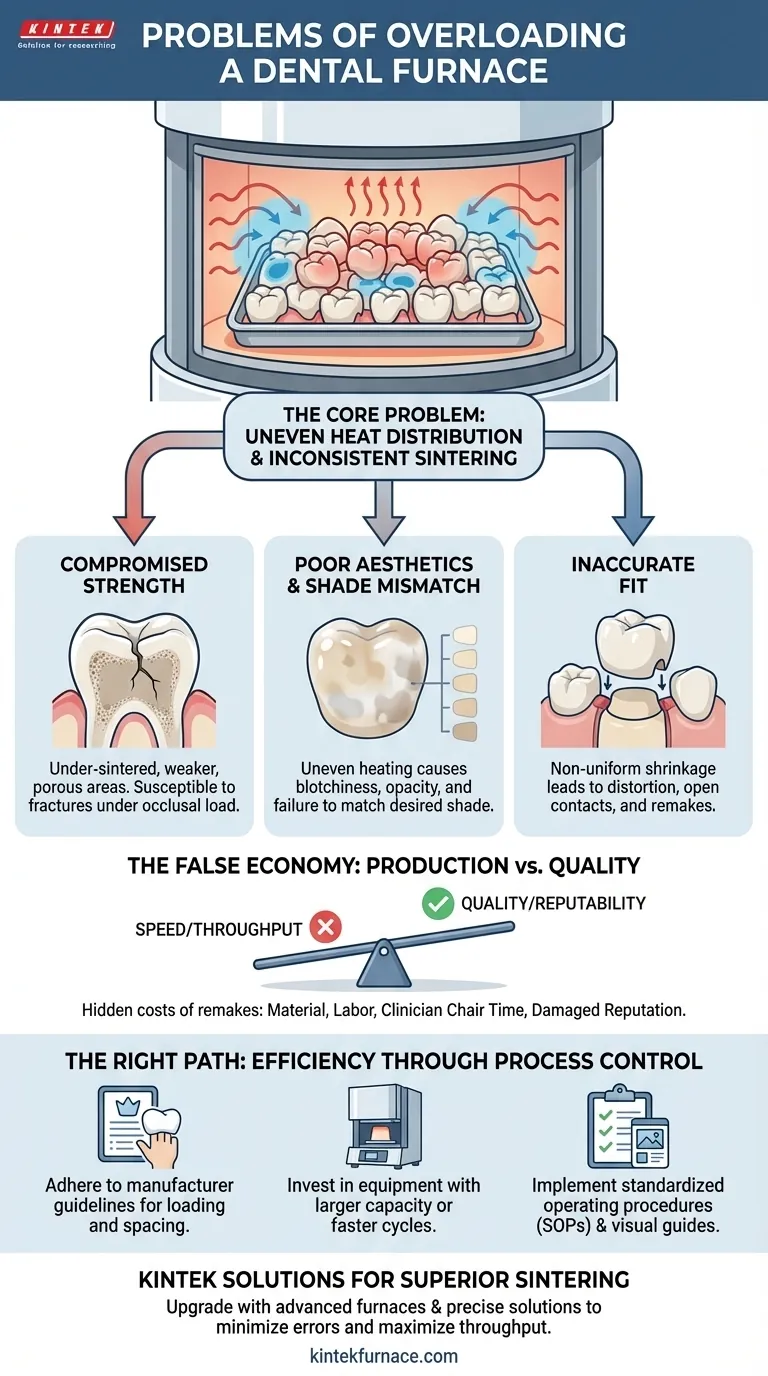

Im Grunde verursacht die Überladung eines Dentalsinterofens ein ungleichmäßiges Erhitzen und inkonsistentes Sintern der darin befindlichen Restaurationen. Dieses grundlegende Prozessversagen beeinträchtigt direkt die physikalische und ästhetische Qualität der fertigen Kronen, Brücken oder anderer Prothesen, was zu kostspieligen Nacharbeiten und unvorhersehbaren Ergebnissen führt.

Die Versuchung, den Durchsatz durch Überladung eines Ofens zu erhöhen, ist eine falsche Sparsamkeit. Die geringe Zeitersparnis wird konsequent durch die erheblichen Kosten und klinischen Misserfolge, die durch beeinträchtigte Restaurationen verursacht werden, aufgewogen.

Das Kernproblem: Ungleichmäßige Wärmeverteilung

Ein Dentalsinterofen ist so konstruiert, dass er eine perfekt gleichmäßige thermische Umgebung schafft. Eine Überladung stört diese kritische Funktion und führt zu einer Kaskade von Problemen, die mit einer inkonsistenten Erwärmung beginnen.

Behinderter Wärmestrom

Wenn Restaurationen zu dicht beieinander gepackt werden, bilden sie physische Barrieren. Diese Hindernisse verhindern, dass die Strahlungswärme der Ofenelemente jede Oberfläche jeder Einheit gleichmäßig erreicht.

Entstehung von Hot- und Cold Spots

Diese Behinderung führt zu einem signifikanten Temperaturgradienten über das Sintertablett. Einheiten an den äußeren Rändern erhalten mehr direkte Wärme und werden schneller heißer, während Einheiten, die in der Mitte gruppiert sind, länger kühler bleiben.

Der Einfluss auf das Sintern

Sintern ist der Prozess, bei dem Keramikpartikel unter präziser Hitze und Zeit miteinander verschmelzen. Wenn die Temperatur nicht gleichmäßig ist, wird der Sinterprozess selbst inkonsistent, was zu einer Restauration mit unterschiedlichen Eigenschaften in verschiedenen Bereichen führt.

Folgen für die Endrestauration

Eine ungleichmäßig gesinterte Restauration ist eine fehlgeschlagene Restauration. Die Folgen äußern sich als greifbare Defekte, die ihre klinische Funktion und ihren ästhetischen Wert untergraben.

Beeinträchtigte Festigkeit

Untergesinterte Bereiche innerhalb der Keramik (oft Zirkonoxid) erreichen ihre Zieldichte nicht. Diese Bereiche sind erheblich schwächer und poröser, was die endgültige Krone unter normaler Okklusalbelastung sehr anfällig für Frakturen macht.

Schlechte Ästhetik und Farbabweichungen

Der endgültige Farbton, der Wert und die Transluzenz moderner Keramiken sind direkt mit einem präzisen Sinterzyklus verbunden. Ungleichmäßiges Erhitzen kann zu Restaurationen führen, die fleckig, in einigen Bereichen opak und in anderen übermäßig transluzent sind und nicht dem gewünschten Farbton entsprechen.

Ungenauer Sitz

Vollkeramische Restaurationen sind so konzipiert, dass sie während des Sinterns um einen vorhersehbaren Prozentsatz schrumpfen. Wenn ein Teil einer Krone anders erhitzt wird als ein anderer, ist die Schrumpfung ungleichmäßig, was zu Verformungen führt. Dies führt zu einem schlechten Randschluss, offenen Kontakten oder einer Restauration, die einfach nicht passt.

Die Kompromisse verstehen: Produktion vs. Qualität

Die Hauptmotivation für eine Überladung ist der Wunsch, die Produktionskapazität zu erhöhen, ohne in neue Anlagen zu investieren. Dieser Ansatz ist jedoch grundlegend fehlerhaft und birgt inakzeptable Risiken.

Die versteckten Kosten von Nacharbeiten

Eine einzige fehlgeschlagene Restauration erfordert neues Material, zusätzlichen Technikeraufwand für die Neuanfertigung und wertvolle Stuhlzeit des Klinikers für einen zweiten Einsetztermin. Diese Kosten übersteigen die vermeintlichen Einsparungen, die sich aus einem weniger durchgeführten Ofenzyklus ergeben, bei weitem.

Das Reputationsrisiko

Die konsequente Lieferung schlecht sitzender oder schwacher Restaurationen schädigt den Ruf des Dentallabors und das Vertrauen der behandelnden Ärzte. Die langfristigen Geschäftskosten der Unzuverlässigkeit sind immens.

Der richtige Weg zu höherem Durchsatz

Wahre Effizienz entsteht durch Prozesskontrolle, nicht durch Abkürzungen. Um die Leistung zu steigern, muss ein Labor seine Arbeitslast genau analysieren und in Geräte investieren, die seinen Anforderungen entsprechen, sei es ein Ofen mit größerer Kammer, einem schnelleren Zyklus oder einfach die Durchführung von mehr korrekt beladenen Zyklen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Probleme zu vermeiden, müssen Ihre Betriebsprotokolle Qualität und Vorhersagbarkeit über die wahrgenommene Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf klinischer Exzellenz liegt: Halten Sie sich immer streng an die Herstellerrichtlinien für die Anzahl der Einheiten und den Abstand zwischen ihnen für jeden Zyklus.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Leistung liegt: Analysieren Sie Ihren täglichen und wöchentlichen Produktionsbedarf, um festzustellen, ob Sie einen Ofen mit größerer Kapazität oder schnellere Sinterzyklen benötigen, um die Nachfrage zu decken, ohne die Qualität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Fehlern liegt: Implementieren Sie Standardarbeitsanweisungen (SOPs) für die Ofenbeladung und erstellen Sie visuelle Anleitungen in der Nähe der Geräte, um sicherzustellen, dass jeder Techniker den Ofen jedes Mal korrekt belädt.

Letztendlich ist die Beherrschung des Sinterprozesses durch die Sicherstellung einer ordnungsgemäßen Ofenbeladung grundlegend, um in der modernen Zahnmedizin vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Problem | Konsequenz | Prävention |

|---|---|---|

| Ungleichmäßige Wärmeverteilung | Inkonsistentes Sintern, geringe Festigkeit | Befolgen Sie die Beladerichtlinien des Herstellers |

| Hot- und Cold Spots | Farbabweichung, schlechte Ästhetik | Verwenden Sie den richtigen Abstand zwischen den Einheiten |

| Ungleichmäßiges Schrumpfen | Schlecht sitzende Restaurationen, Nacharbeiten | Implementieren Sie SOPs für die Beladung |

Verbessern Sie die Effizienz und Qualität Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, minimiert Fehler und maximiert den Durchsatz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihren Sinterprozess verbessern und überlegene Restaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen