Kurz gesagt, Induktionsöfen können nahezu jede Art von Metall schmelzen. Diese bemerkenswerte Vielseitigkeit ist der Grund, warum sie ein Eckpfeiler der modernen Metallurgie sind und alles von gängigen Industriemetallen wie Eisen, Stahl und Aluminium bis hin zu hochwertigen Edelmetallen und speziellen Superlegierungen für die Luft- und Raumfahrt verarbeiten können. Die präzise Steuerung und die saubere Heizmethode der Technologie machen sie für eine Vielzahl von Anwendungen geeignet.

Der wahre Wert des Induktionsschmelzens liegt nicht nur in der Vielfalt der Metalle, die es verarbeiten kann, sondern auch in seiner Fähigkeit, dies mit außergewöhnlicher Präzision, Reinheit und Effizienz zu tun. Die Wahl eines Induktionsofens wird oft durch die Notwendigkeit einer strengen Kontrolle über die Qualität und Chemie des Endmaterials bestimmt.

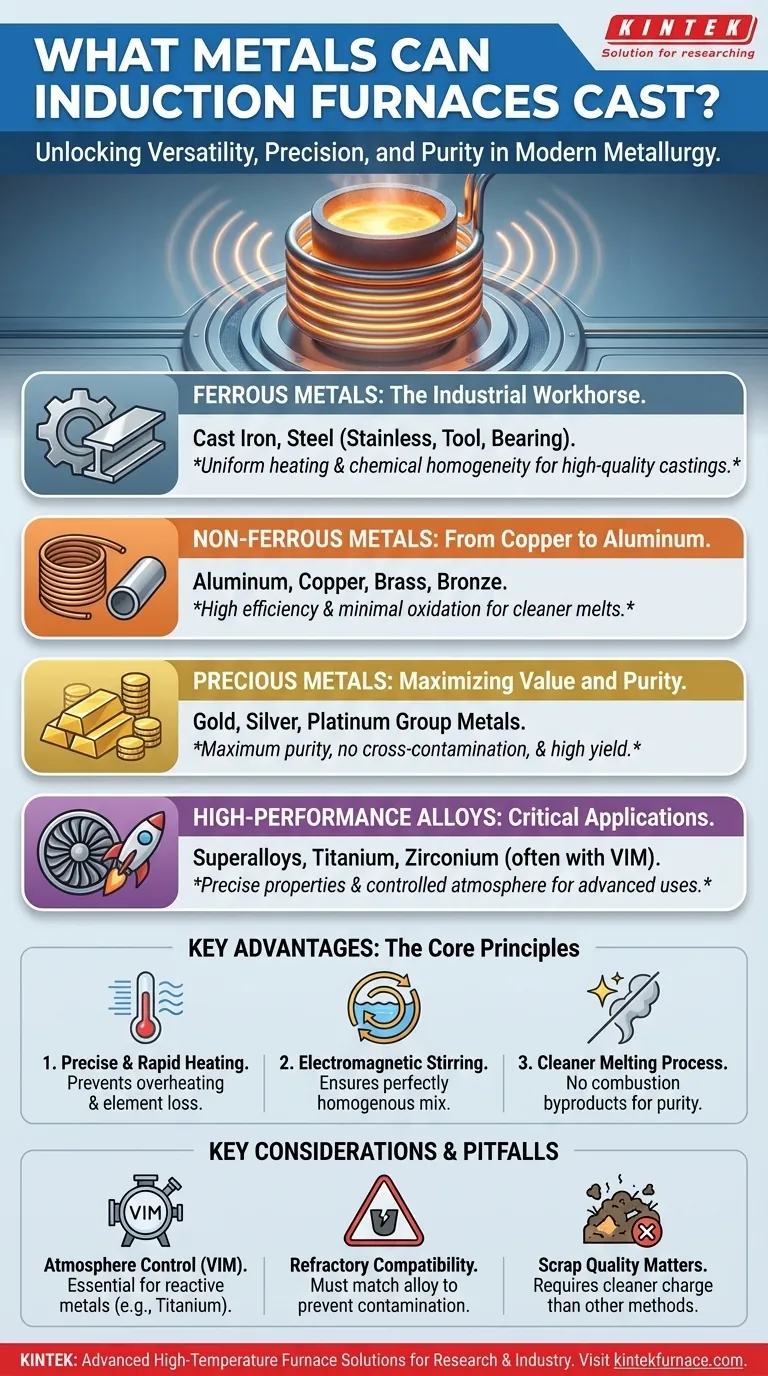

Das Spektrum der kompatiblen Metalle

Induktionsöfen arbeiten, indem sie ein starkes, wechselndes Magnetfeld verwenden, um einen elektrischen Strom direkt im Metall zu induzieren, wodurch es sich von innen heraus schnell erwärmt und schmilzt. Dieses Prinzip ist universell auf jedes leitfähige Material anwendbar, aber seine Vorteile sind bei bestimmten Metallgruppen am ausgeprägtesten.

Eisenmetalle: Das Industriepferd

Dies ist die größte Kategorie von Materialien, die in Induktionsöfen geschmolzen werden. Dazu gehören alle Formen von Gusseisen und eine Vielzahl von Stählen, wie Edelstahl, Werkzeugstahl, Federstahl und Wälzlagerstahl.

Das schnelle Schmelzen und das elektromagnetische Rühren, die dem Induktionsverfahren eigen sind, erzeugen eine sehr gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Schmelze, was für die Herstellung hochwertiger Stahl- und Eisengussteile entscheidend ist.

Nichteisenmetalle: Von Kupfer bis Aluminium

Induktionsöfen sind hochwirksam zum Schmelzen von Aluminium, Kupfer und deren jeweiligen Legierungen wie Bronze und Messing.

Die hohe Effizienz des Prozesses minimiert die Oxidation und den Verlust wertvoller Metalle, ein erheblicher Vorteil gegenüber herkömmlichen brennstoffbeheizten Öfen. Dies führt zu saubereren Schmelzen und einer besseren Ausbeute.

Edelmetalle: Wert und Reinheit maximieren

Für hochwertige Materialien ist das Induktionsschmelzen die bevorzugte Methode. Es wird umfassend für Gold, Silber und die Platingruppenmetalle (Platin, Iridium, Rhodium usw.) eingesetzt.

Da kein direkter Kontakt mit einem Heizelement besteht und der Tiegel vollständig entleert werden kann, wird eine Kreuzkontamination praktisch ausgeschlossen. Dies gewährleistet die höchstmögliche Reinheit und minimiert den Verlust dieser teuren Materialien.

Hochleistungs- und reaktive Legierungen

Hier zeichnet sich die Induktionstechnologie wirklich aus. Sie ist unerlässlich für die Herstellung von Superlegierungen (auf Nickel- oder Kobaltbasis), die in der Luft- und Raumfahrt und in der Energieerzeugung verwendet werden, sowie von Speziallegierungen für medizinische oder militärische Anwendungen.

Für Metalle mit einer hohen Affinität zu Sauerstoff und Stickstoff, wie Titan, Zirkonium und bestimmte Edelstähle, wird ein Standard-Induktionsofen in einer kontrollierten Umgebung verwendet. Dieser Prozess, bekannt als Vakuum-Induktionsschmelzen (VIM), platziert den gesamten Ofen in einer Vakuumkammer, um zu verhindern, dass atmosphärische Gase die Schmelze kontaminieren, und gewährleistet so die beabsichtigten mechanischen Eigenschaften des Materials.

Die wichtigsten Vorteile verstehen

Die Eignung von Induktionsöfen für eine so vielfältige Auswahl an Metallen beruht auf einigen Kernprinzipien, die in einer Gießerei greifbare Vorteile bieten.

Prinzip 1: Präzises und schnelles Erhitzen

Die Fähigkeit, die Leistung und Frequenz des Magnetfeldes zu steuern, gibt den Bedienern eine unübertroffene Kontrolle über die Schmelztemperatur. Dies verhindert eine Überhitzung, die wertvolle Legierungselemente verbrennen und die Materialeigenschaften verschlechtern kann.

Prinzip 2: Der elektromagnetische Rühreffekt

Dasselbe Magnetfeld, das das Metall erhitzt, induziert auch eine natürliche Rührwirkung in der Schmelze. Dies gewährleistet, dass alle Legierungselemente gleichmäßig verteilt werden, was zu einem perfekt homogenen Endprodukt ohne chemische Segregation führt.

Prinzip 3: Ein saubererer Schmelzprozess

Da die Wärme im Metall selbst erzeugt wird, gibt es keine Verbrennungsnebenprodukte (wie Gas oder Ruß), die die Schmelze kontaminieren könnten. Diese intrinsische Sauberkeit ist ein Hauptgrund, warum das Induktionsschmelzen für Anwendungen eingesetzt wird, bei denen Reinheit nicht verhandelbar ist, von medizinischen Implantaten bis hin zu Schmuck.

Häufige Fallstricke und Überlegungen

Obwohl unglaublich vielseitig, ist das Induktionsschmelzen keine universelle Lösung. Bestimmte Überlegungen und Kompromisse müssen verstanden werden, um die Technologie effektiv nutzen zu können.

Atmosphärenkontrolle ist bei reaktiven Metallen nicht optional

Der Versuch, Titan oder bestimmte Superlegierungen in einem Induktionsofen unter freiem Himmel zu schmelzen, führt zu einem kontaminierten, unbrauchbaren Produkt. Für diese Materialien ist die Investition in ein Vakuum-Induktionsschmelzanlage (VIM) eine absolute Notwendigkeit, die die Kosten und die Komplexität des Betriebs erheblich erhöht.

Kompatibilität der feuerfesten Auskleidung

Der Tiegel oder die feuerfeste Auskleidung, die das geschmolzene Metall enthält, muss chemisch mit der zu schmelzenden Legierung kompatibel sein. Die Verwendung des falschen feuerfesten Materials kann dazu führen, dass es sich zersetzt und die Schmelze kontaminiert, wodurch die gesamte Charge ruiniert wird. Verschiedene Metalle erfordern unterschiedliche Auskleidungsmaterialien (z. B. Aluminiumoxid, Magnesiumoxid, Siliciumdioxid).

Schrottqualität ist wichtig

Obwohl Induktionsöfen Schrott schmelzen können, sind sie weniger nachsichtig bei sehr schmutzigen, öligen oder kontaminierten Einsatzmaterialien im Vergleich zu Öfen wie dem Elektrolichtbogenofen (EAF). Übermäßige Verunreinigungen im Schrott können unerwünschte Elemente in die Schmelze einbringen, die schwer zu entfernen sind.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für einen Induktionsofen von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt (Eisen, Stahl, Aluminium): Induktion bietet überragende Effizienz, schnelle Schmelzraten und konsistente chemische Kontrolle für eine zuverlässige, großtechnische Gießerei.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Materialien liegt (Edelmetalle, Dentallegierungen): Induktion ist die ideale Wahl, um die Ausbeute zu maximieren, absolute Reinheit zu gewährleisten und den Verlust teurer Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf leistungskritischen Komponenten liegt (Superlegierungen für die Luft- und Raumfahrt, medizinisches Titan): Vakuum-Induktionsschmelzen (VIM) ist der erforderliche Standard, um die makellosen metallurgischen Eigenschaften zu erzielen, die diese fortschrittlichen Anwendungen erfordern.

Das Verständnis, wie die Prinzipien des Induktionsschmelzens mit den Eigenschaften verschiedener Metalle übereinstimmen, ermöglicht es Ihnen, den effektivsten Prozess für Ihr spezifisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Metallkategorie | Beispiele | Hauptvorteile |

|---|---|---|

| Eisenmetalle | Eisen, Stahl, Edelstahl | Gleichmäßige Erwärmung, chemische Homogenität |

| Nichteisenmetalle | Aluminium, Kupfer, Messing, Bronze | Hohe Effizienz, minimale Oxidation |

| Edelmetalle | Gold, Silber, Platingruppe | Maximale Reinheit, keine Kreuzkontamination |

| Hochleistungslegierungen | Superlegierungen, Titan (mit VIM) | Kontrollierte Atmosphäre, präzise Eigenschaften |

Bereit, Ihren Metallguss mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Eisen-, Nichteisen-, Edel- und Hochleistungslegierungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen die Effizienz und Materialqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie