Für jeden Industriebetrieb, in dem hohe Volumina nicht verhandelbar sind, bietet der Drehrohrofen eine unübertroffene Lösung für die thermische Verarbeitung. Sein Design ist grundlegend auf einen kontinuierlichen Materialfluss ausgerichtet, der einen hohen Durchsatz ermöglicht, während seine einzigartige rotierende Wanne sicherstellt, dass jede Partikel eine gleichmäßige Wärmebehandlung erfährt. Diese Kombination aus kontinuierlichem Betrieb und gleichmäßiger Erwärmung macht ihn ideal für anspruchsvolle, großtechnische Produktionsumgebungen.

Ein Drehrohrofen ist nicht einfach nur ein großer Ofen; er ist ein dynamisches Verarbeitungssystem. Sein Hauptvorteil liegt in der Fähigkeit, einen statischen, chargenweisen Prozess in einen kontinuierlichen Hochdurchsatz umzuwandeln und so eine überlegene Produktkonsistenz im industriellen Maßstab zu liefern.

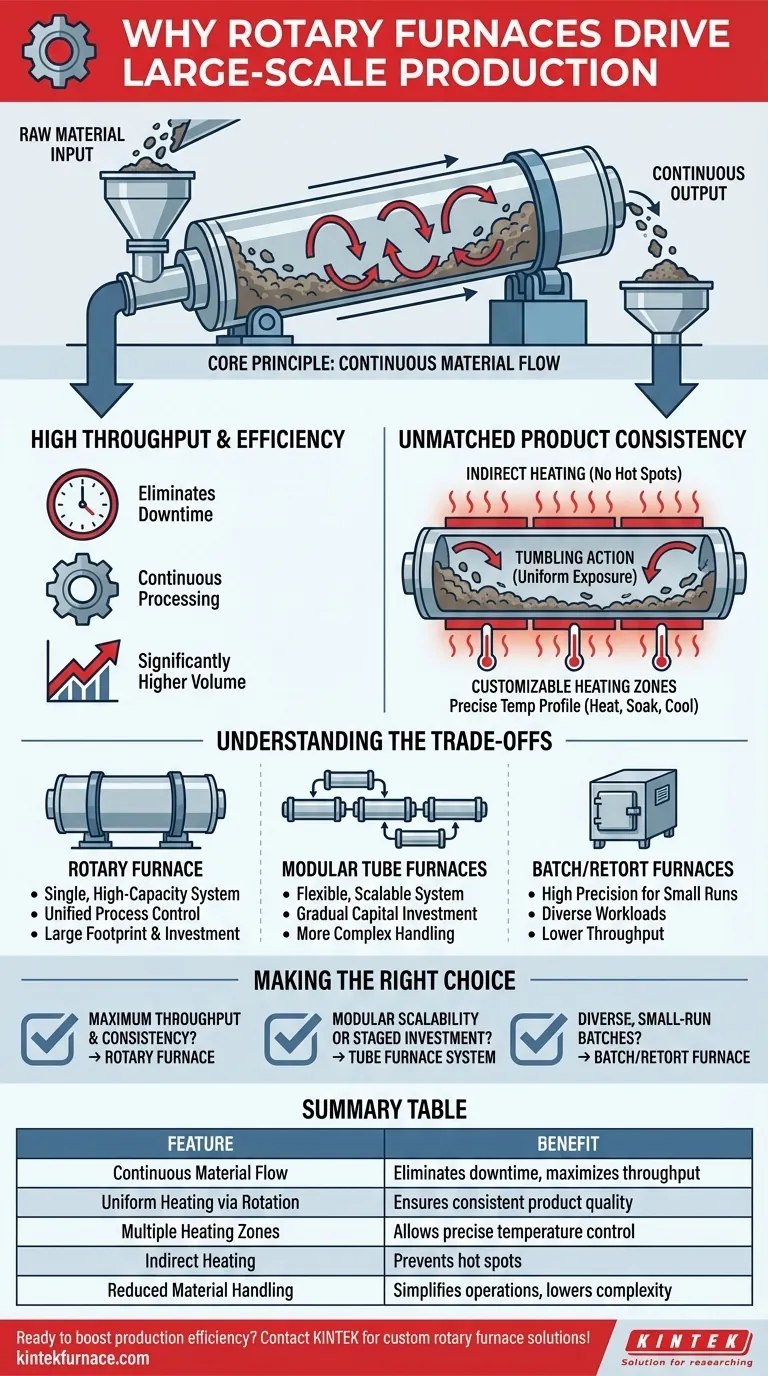

Das Kernprinzip: Kontinuierlicher Materialfluss

Das definierende Merkmal eines Drehrohrofens ist seine Fähigkeit, Material ohne Unterbrechung zu verarbeiten. Dieses Betriebs- und Funktionsprinzip ist die Grundlage seiner Effizienz in Umgebungen mit hohem Volumen.

Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen besteht aus einem langen, zylindrischen Rohr oder einer Wanne, die leicht geneigt ist und sich langsam um ihre Achse dreht. Rohmaterial wird in das höhere Ende eingeführt, und die Kombination aus Schwerkraft und Rotation bewirkt, dass es kontinuierlich trudelt und sich zum niedrigeren Austragsende bewegt.

Der Einfluss auf den Durchsatz

Da Material ständig zugeführt und ausgetragen wird, arbeitet der Ofen in einem Modus der kontinuierlichen Verarbeitung und nicht in einem diskreten Chargenmodus. Dies eliminiert die Ausfallzeiten, die mit dem Be- und Entladen verbunden sind, was direkt zu einem signifikant höheren Durchsatz führt.

Minimierung des Materialhandlings

Dieses kontinuierliche Systemdesign reduziert von Natur aus die Notwendigkeit einer manuellen oder komplexen robotergestützten Materialhandhabung zwischen den Chargen. Der optimierte Fluss von Einlass zu Auslass vereinfacht die gesamte Produktionslinie und reduziert die betriebliche Komplexität.

Erzielung unübertroffener Produktkonsistenz

In der Großproduktion ist Konsistenz ebenso wichtig wie das Volumen. Der Drehrohrofen ist darauf ausgelegt, eine außergewöhnliche Produktgleichmäßigkeit zu liefern, was für die Einhaltung strenger Qualitätsanforderungen von entscheidender Bedeutung ist.

Die Rolle der indirekten Beheizung

Die meisten Drehrohröfen verwenden eine indirekte Beheizung, bei der externe Heizelemente die Außenseite der rotierenden Wanne erhitzen. Die Wärme wird dann leitend auf das Material im Inneren übertragen, wodurch ein direkter Flammenangriff oder Kontakt mit Heizelementen verhindert wird, was zu lokalen Überhitzungen und ungleichmäßiger Verarbeitung führen kann.

Gleichmäßigkeit durch Rotation

Die langsame, stetige Rotation ist der Schlüssel zur Gleichmäßigkeit. Sie trudelt das Material sanft durch, wodurch sichergestellt wird, dass jede Partikel kontinuierlich der beheizten Oberfläche der Wanne ausgesetzt ist. Dies verhindert, dass einige Teile des Materials über- oder andere unterverarbeitet werden, ein häufiges Problem in großen stationären Öfen.

Anpassbare Heizzonen

Industrielle Drehrohröfen sind oft mit mehreren, unabhängig gesteuerten Heizzonen entlang der Länge der Wanne konstruiert. Dies ermöglicht die Erstellung eines präzisen Temperaturprofils und komplexer Prozesse, die Heiz-, Halte- und Abkühlstufen innerhalb eines einzigen, kontinuierlichen Betriebs erfordern.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Drehrohröfen im Vergleich zu skalierten Rohröfen

Während ein großer Drehrohrofen ein einzelnes, integriertes System ist, ist es auch möglich, durch die Verknüpfung mehrerer kleinerer Rohröfen eine Skalierung zu erreichen. Ein Drehrohrofen bietet eine einfachere, einheitlichere Prozesskontrolle, aber der Ansatz mit modularen Rohröfen kann Flexibilität, Redundanz und eine schrittweise Kapitalinvestition bieten.

Materialeinschränkungen

Die Taumelbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann bei bestimmten Materialien ein Nachteil sein. Sehr empfindliche oder brüchige Materialien können zerfallen, während klebrige Pulver oder zur Agglomeration neigende Materialien an den Ofenwänden haften bleiben und den Fluss sowie die Wärmeübertragung behindern können.

Anfangsinvestition und Platzbedarf

Ein Drehrohrofen für den Großbetrieb stellt eine erhebliche Kapitalinvestition dar und benötigt einen erheblichen physischen Platz in einer Anlage. Seine einzige, hochkapazitive Natur macht ihn weniger anpassungsfähig für kleine, unterschiedliche Produktionsläufe im Vergleich zu kleineren Chargen- oder Muffelöfen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihren primären Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und Konsistenz liegt: Ein Drehrohrofen ist aufgrund seines kontinuierlichen Betriebs und seiner überlegenen Wärmegleichmäßigkeit die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf modularer Skalierbarkeit oder einer gestaffelten Investition liegt: Ein System aus mehreren verbundenen Rohröfen kann einen flexibleren Weg zur Erreichung der Großproduktion bieten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger Kleinchargen mit hoher Präzision liegt: Ein vielseitiger Muffel- oder Chargenofen bietet eine überlegene Kontrolle für unterschiedliche, nicht-kontinuierliche Arbeitslasten.

Letztendlich bedeutet die Wahl des richtigen Ofens, das Kerndesignprinzip der Anlage an Ihre spezifischen Betriebs- und Materialanforderungen anzupassen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierlicher Materialfluss | Eliminiert Ausfallzeiten, maximiert den Durchsatz |

| Gleichmäßige Erwärmung durch Rotation | Gewährleistet konsistente Produktqualität |

| Mehrere Heizzonen | Ermöglicht präzise Temperaturkontrolle für komplexe Prozesse |

| Indirekte Beheizung | Verhindert lokale Überhitzungen und ungleichmäßige Verarbeitung |

| Reduziertes Materialhandling | Vereinfacht den Betrieb und reduziert die Komplexität |

Bereit, Ihre Produktionseffizienz mit einer kundenspezifischen Drehrohrofenlösung zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für großtechnische Industrieumgebungen bereitzustellen. Unsere Produktpalette, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle